王瑞良 刘英

(邯郸钢铁集团有限责任公司,邯郸,056015)

摘 要:转炉炼钢过程会产生大量的除尘灰,其粒度细并含较多有害物质,直接外排或堆放会污染环境。当前钢厂多将其返回烧结配料,回收利用灰中的Fe、Ca等有益成分,但会对烧结混料质量、透气性、烟气污染物控制、烧结热平衡、烧结矿质量和高炉寿命、高炉炉况等产生不利影响。为此针对转炉除尘灰的合理利用,降低炼钢成本进行了专项研究,本文重点阐述了除尘灰冷固球团技术创新及应用实践,通过设备、工艺、物料配比等一系列研究优化,既充分利用除尘灰中铁、钙等有价资源,降低冶炼的成本,还能一定程度解决废料产生的资源浪费和环境污染等现象,创造了显著的经济效益和社会效益,推进钢铁业的可持续发展。

关键词:转炉除尘灰;冷固球团;技术创新

1 项目背景

炼钢除尘灰中铁品位较高,近年来均作为混匀料返回烧结工序循环利用,但该方法存在流程长、运输使用不方便等缺点,而且目前国内钢铁企业受炼钢加大配吃废钢的影响,除尘灰中的锌含量偏高,给高炉的顺行带来不利影响。对此,开启对炼钢除尘灰再利用的重新思考:一方面,通过冷压球的方法可以避免炼钢除尘灰在运输、使用过程中易扬尘的问题;另一方面,通过炼钢除尘灰冷压球再加入转炉炼钢利用,大大缩短了循环流程,也避免了炼钢除尘灰中有害成分对高炉带来的不利影响。本项目采用技术引进和融合创新相结合的方式开展,项目总体思路是借鉴、引用国内外已有关键理论、技术、装备和控制手段,优化应用除尘灰冷固压球工艺,在行业形成先进的应用示范。

2 除尘灰冷固球团工艺、设备研究

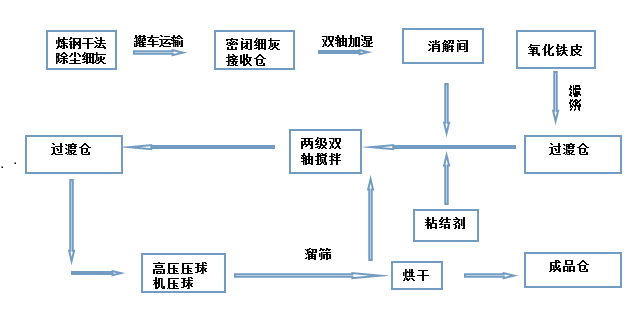

本项目主要由原料准备及消化、配料及搅拌、压球及一次筛分、烘干及二次筛分四部分组成。生产工艺流程:除尘密封罐储存-→除尘灰消解--→加入搅拌系统--→粘结剂配料-→搅拌混匀-→压球--→球干燥--→成品球入库-→送交炼钢,冷压球项目在工艺生产过程中概括分为卸灰系统、消解系统、配料系统、压球系统。

冷压球工艺流程简图

2.1 卸灰系统

2.1.1工艺流程

冷压球主要消化邯宝炼钢和一炼钢的一次除尘细灰,除尘细灰由灰罐车运送到冷压球卸灰点,通过压缩空气打到冷压球储灰仓。再由储灰仓经过卸灰阀、双螺旋称量输送机、双轴加湿搅拌机、拉链机、斗提机,将除尘灰卸到储灰池。

2.1.2主要设备

卸灰系统设备主要包括两个50立方的储灰仓,两台仓顶单体除尘器,两个卸灰阀,两台双螺旋称量输送机,两台双轴加湿搅拌机,一台拉链机和一台斗提机。

2.1.3设备的改进研究

成型前的物料搅拌过程需要多次加水,常规的方法是通过搅拌后物料的干湿状态来确定是否需要补充水量,但旧的操作方法由于操作者个体感觉差异,往往判断不准确,或者不能随原料水分波动而实时调整加水量,经常出现物料偏干或过湿现象,直接影响压球成型率及产品质量。因此,对物料搅拌加水过程进行攻关,开发了搅拌过程自动加水控制系统,该系统包含原料称量系统、原料水分在线监测系统、自动计量加水系统。该自动控水系统根据计量进料量和实时含水率,计算出需补水量,并根据水管流量精确控制加水量,实现产品质量的稳定提升。

2.2消解系统

2.2.1工艺流程

消解系统建有一个密闭消解间,主要将卸灰系统卸到灰坑里的料由天车经抓斗运送到消解间,进行消解,消解时间为24小时,消解完成后进行压球配料。消解间配有两个卸料池,用于接卸氧化铁皮,由天车抓斗运送到配料仓,参与配料。

2.2.2主要设备为抓斗天车。

2.2.3设备改进研究

除尘灰的消解是冷固球生产的第一个重要环节,消解的好坏程度直接影响成球率以及成品球裂解数量。消解间配合抓斗天车取代消解仓,彻底解决了多内其它生产线无法解决的湿法除尘OG泥的配吃问题,

另外配合抓斗天车对除尘灰加湿后进行搅拌,增加了原料的混匀过程,并使原料中的CaO充分与水反应,保证彻底消解。

2.3 配料系统

2.3.1工艺流程

配料系统主要是将除尘灰、氧化铁皮、粘结剂按照相应的比例进行混合。三种原料分别通过配料仓、给料机,再通过皮带机输送到加湿搅拌机,进行充分混合后,进入到压球系统。

2.3.2主要设备

配料系统主要包括三个除尘灰配料仓、一个氧化铁皮料仓、一个粘结剂料仓、皮带机、2台斗提机、2台加湿搅拌机、1台拉链机。

2.3.3设备的改进研究

在搅拌仓入口处加装原料筛分装置,筛网为10mm方孔筛,采用15°倾角倾斜布置,同时施加振动装置防止堵料。该原料筛分装置可以避免过大粒径的原料进入搅拌机仓内导致混料效率降低及冷压球产品成分、性能不均匀等问题。搅拌叶由连续螺旋形改进为间断螺旋形,缺口设置1cm,同时在搅拌叶面上间隔10cm焊接挡片。通过搅拌叶的改进,物料混合作用更强,尤其对物料中大块板结物料有较强的分散作用。搅拌叶使用合金钢材料,安装方式为螺栓巴结,可拆卸更换,方便检修操作。

2.4 压球系统

冷压球团关键设备为压球机,其工作原理是利用压辊将粉状原料压制成相应大小的球团。

2.4.1工艺流程

压球系统主要是将配料系统输送过来的炼钢细灰、氧化铁皮及粘合剂的混合料由压球机进行挤压处理,压制成球,最后落地晾干或通过烘干机进行烘干处理,提高成品球的强度并降低水分。

2.4.2主要设备

压球系统主要包括两台压球机,一条成品皮带,成品球筛分装置,皮带秤。

2.4.3设备的改进研究

2.4.3.1送料溜槽拐角曲线设计优化

为避免将物料卸到送料溜槽后,在转角处发生物料粘壁聚集最终堵塞溜槽的问题,对送料溜槽拐角曲线进行重新设计,改为大曲率圆弧设计,避免物料转弯角度突变造成的物料挤压;同时缩短卸料口与中转料仓水平距离,最大限度降低物料水平移动距离。改进后生产连续性获得大幅提升。

2.4.3.2中转料仓布料均匀化

单侧布料溜槽设置造成中转料仓内物料偏析,靠近溜槽口一侧物料较细且密实,远离溜槽口一侧物料相对较粗且疏松,导致预压螺旋的压力传递不均匀,远离溜槽口一侧物料仅靠自重被压球对辊咬合,造成生球密实度参差不齐。开发了双侧布料溜槽,与对辊轴线垂直布置,减轻中转料仓内物料偏析,预压螺旋的压力得到更均匀的传递。

2.4.3.3预压螺旋喂料机优化升级

采用双倾斜式螺旋喂料机,使仓内物料受压更趋均匀,保证生球质量均匀。并配备变频调速电机,依据主机电机电流实现速度调整,具备PLC系统自动调整和手动调整功能以实时改变进料量。易磨损位置全部堆焊高寿命耐磨合金层,全部为组合件,采用螺栓连接,易于更换。

2.4.3.4球碗表面改良

针对压球完成后脱模率不高的问题,分析问题产生的原因。一方面,由于物料分布不均匀导致的成型压力不够,球的强度就不够,压制完成后生球没有发生弹性形变,弹性恢复力作为主要脱模力就不够,再加之球强度低,多表现为半球粘结在球碗中不脱落;另一方面,由于球碗内表面经长期磨损后出现划痕、缺损等,导致生球和球碗间结合力增强,脱模膨胀阻力增大,从而不利于脱模。对此,将球碗内壁统一更换为光滑且高耐磨合金材料,生球脱模率接近98%。

2.4.3.5压球设备密闭性改造

采用全密封方式,增设过度设施与下游设备无缝连接,避免粉尘外溢。

2.4.3.6辊皮耐磨化与装配式设计

辊皮采用9Cr2Mo合金锻造,经特殊热处理收硬度达到280度以上,热处理后的压辊需经过喷砂处理,提高球窝表面光洁度。辊皮采用组合装配,磨损后更换更加方便快捷。

3 除尘灰冷固球团技术实施效果

3.1 加快成渣

在转炉吹炼初期炉内温度较低时加入除尘灰球团,由于熔点较低的除尘灰球团富含 Fe2O3,增加了出渣中的FeO含量,加速CaO的溶解速度,显著降低炉渣黏度,有利于 FeO 向石灰晶格内迁移并生成低熔点物质,防止石灰表面2CaO·SiO2 的生成。同时前期较高的 FeO 能快速在钢渣界面形成乳化渣,加速脱磷反应。

3.2 冷却效果较好、改善渣料结构

冷却吸热包含物理冷却吸热和化学冷却吸热两方面。物理冷却吸热方面,除尘灰球团与铁矿石的组成相似 (主要含TFe) ,二者的物理吸热原理相同。化学冷却吸热方面,冷压球以分解还原反应吸热为主,发生的主要吸热反应为 Fe2O3、FeO与 CO 间的吸热反应,但铁矿石中的 TFe 较除尘灰球团略高3%- 8%,所以铁矿石的化学冷却吸热好于除尘灰球团。在相近铁水成分、出钢温度范围内,针对除尘灰球团与铁矿石的冷却效果进行对比,验证除尘灰球团的冷却效果与铁矿石的冷却效果基本相近。由于渣中分批加入冷固球团,其溶解吸热可相应减少其它渣料的投入。冷固球团加入转炉后,石灰熔化率的提高加上冷固球团带入的一部分CaO可减少石灰的消耗。

3.3 简化炉前操作

因冷固球团良好的起渣、化渣效果,代替了矿石,大大简化了炉前操作。吹炼前期配加除尘灰球团能均衡冶炼前期升温速率,遏制吹炼前期因化学元素氧化期短而造成的前期渣还未化好已开始进入C-O反应期,进而避免了吹炼中期金属“返干”和脱磷率低的情况,同时降低了转炉钢铁料消耗。

3.4 降低转炉护炉成本

目前转炉护炉主要依靠吹炼过程增加炉渣碱度、MgO 含量来减少转炉吹炼过程对炉衬的侵蚀; 使用补炉料对出钢面和出渣面进行适当的补炉。但加入冷固球团可使转炉炼钢初期炉渣的碱度提高,使 MgO 在渣中的溶解度降低,减少转炉冶炼前期炉衬的侵蚀,有利于延长转炉耐材的寿命,进而降低转炉的护炉成本。

3.5 提高金属收得率

冷固球团中 TFe 含量在50%-55%,使转炉除尘灰中的金属得到有效回收。通过转炉使用冷固球团的大量数据对比分析得出, 在其他冶炼条件相同时, 使用冷固球团的钢铁料消耗比未使用降低6.35kg/t,经济效益非常显著。

4 总体评价

除尘灰冷固球团项目实施后,通过设备、工艺、物料配比等一系列研究优化,为转炉冶炼创造了条件,实现了短流程废旧金属循环综合利用,既充分利用除尘灰中铁、钙等有价资源,降低冶炼的成本,还能一定程度解决废料产生的资源浪费和环境污染等现象,创造了显著的经济效益和社会效益,推进钢铁业的可持续发展。