陈鸿旭1 ,陈智1,葛晴晴1

(1.宝武钢铁集团----马鞍山钢铁股份有限公司特钢公司, 安徽,马鞍山,243000)

摘要:应用红外热成像原理及比色测温技术,建立了炉内钢坯全视场温度监测系统,对加热炉内钢坯温度进行准确、连续测量。建立了炉内钢坯加热过程数据库并实现了与L1的OPC通讯,实现实时显温实时控温。编制了远程客户端数据库查询分析软件,实现工艺持续优化。

关键词:加热炉;炉内钢坯温度;比色测温; OPC通信

传统加热炉燃烧控制大多以热电偶测量炉膛温度为依据,通过建立加热炉参数模型,再对加热炉热工参数进行调节控制,但由于热电偶所测量到的温度只是贴近炉壁的炉膛温度,并非被加热钢坯温度,且热电偶测温的滞后性以及被测量区域和数量的有限性[1],使得传统加热炉燃烧控制不能实现对炉内钢坯升温过程的有效控制,不能满足高端产品的生产的要求。

本项目应用基于红外热成像原理及比色测温技术,建立了炉内钢坯全视场温度监测系统,建立了炉内钢坯加热过程数据库,编制了远程客户端数据查询分析软件。实时显示画面及钢坯温度,有利于对加热过程做出合理的调控,指导操作工合理操作,保证钢坯加热符合工艺要求。

1 比色测温原理及现场应用:

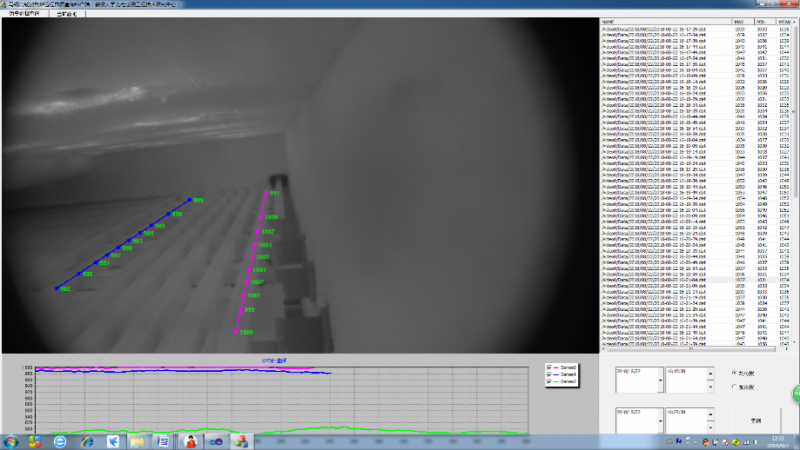

通过建立两个不同波段辐射强度比值与温度之间函数关系的方法,衍生出比色测温法,它降低了被测物辐射率对辐射测温的影响,解除了发射率未知对测温的限制[2]。通过在炉内加热段及均热段位置开孔安装红外面阵探测器,可以及时捕捉实时热像,通过比色测温原理计算出相应位置的目标温度(见图1),图像分辨率可以达到700线对,成像效果可达720P,色彩本征还原,能够更加直观便捷的观察到加热炉内温度场的均匀性。

图1. 加热炉内全视场温度实时监测图像

Figure 1. Real-time monitoring image of full field temperature in heating furnace

2 修正测温模型

但是,由于炉内烧嘴火焰背景、炉内烟气以及钢坯涂料等辐射、反射光的干扰,会影响到探测器捕捉到的红外热像,导致测量温度绝对值上可能具有一定偏差。因此,我们运用以下两个方案对测温模型和实际温度进行对比、修正。

1) 标准黑体辐射源监测验证

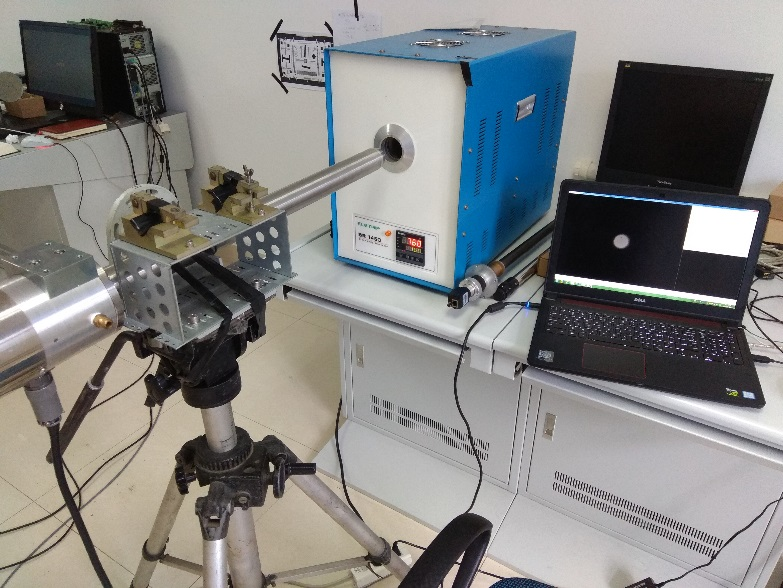

图2. 黑体辐射源监测验证

Figure 2. Monitoring and verification of blackbody radiation source

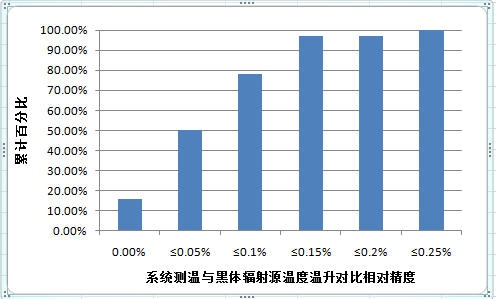

图3. 系统测温与黑体辐射源温度温升对比精度

Figure 3. Comparison accuracy between system temperature measurement and blackbody radiation source temperature rise

本系统经黑体辐射标定(见图2)后,再进行了验证实验,

实验参数:基础本底温度750℃ ,保温10min。

实验结论:在标准黑体辐射源上验证,本系统绝对误差和相对精度优于0.3%达到项目0.5%精度要求(见图3)。

2) 现场黑匣子验证

在实际炉膛环境下,由于待测材料及环境变化,对材料红外辐射率及反射率存在影响,因而会引起系统测量温度的绝对值偏差。本系统并不追求绝对值的准确性,但通过黑匣子矫正可以尽量减小与绝对值的偏差[3]。

从钢坯温度均匀性来分析,由表1,钢坯轧侧与非轧侧温度偏差可以看出,视频测温方式与黑匣子测温方式相对一致,相对温度偏差在0~2℃左右。从温升变化来分析,每间隔相同时间,热电偶温升变化与视频测温温升变化,两者相对误差基本在2℃,相对误差精度达到0.3%。

表1 温度监测系统相对精度(按钢坯温度均匀性) 单位:℃

Table 1 Relative precision of temperature monitoring system

(according to billet temperature uniformity) Unit:℃

|

恒温段温度(黑匣子) |

均匀性对比 |

||||

|

非轧 |

中部 |

轧侧 |

轧侧-非轧 |

轧侧-中部 |

中部-非轧 |

|

1125.88 |

1132.28 |

1134.39 |

8.51 |

2.11 |

6.4 |

|

恒温段温度(视频温度) |

|

|

|

||

|

非轧 |

中部 |

轧侧 |

|

|

|

|

1084.14 |

1089.55 |

1090.17 |

6.03 |

0.62 |

5.41 |

|

偏差 |

2.48 |

1.49 |

0.99 |

||

3 建立信息共享平台:

3.1 客户端及移动APP的远程访问

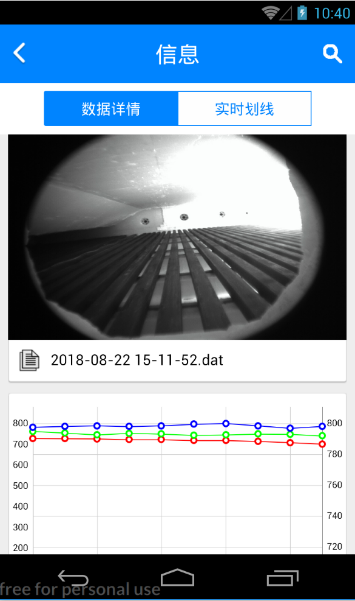

远程访问程序界面如下图4、5、6所示,分别为PC客户端及APP历史数据、实时数据查询及数据分析。

图4. PC客户端远程访问及分析

Figure 4 Remote access and analysis of PC client

图 5. APP远程访问

Figure 5. APP remote access

图 6. APP数据分析

Figure 6. APP data analysis

4 实施效果

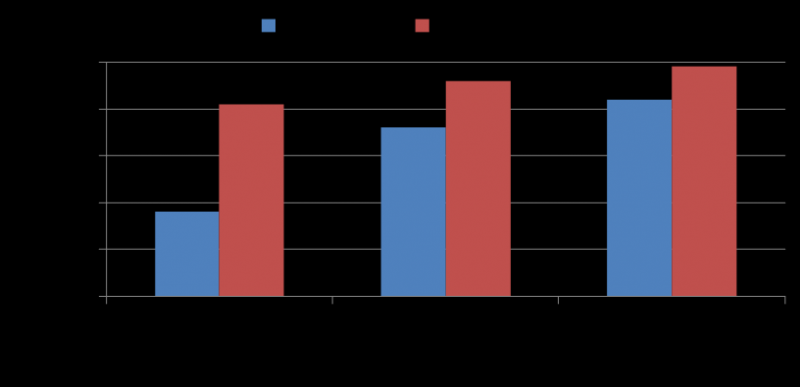

图7. 实施前后弹簧钢脱碳指标对比

Figure 7. Comparison of decarburization indexes of spring steel before and after implementation

实施前:脱碳层≤0.5d占比68%、≤0.8d占比86%、≤0.1mm占比92%;

实施后:脱碳层≤0.5d占比91%、≤0.8d占比96%、≤0.1mmd占比99% 。

由图7可知,钢坯加热脱碳得到有效的控制,高端线材产品表面脱碳减少,产品脱碳指标达到国内一线线材生产厂的水平。

5结论

开发的炉内钢坯全视场温度监测及信息共享平台,是以普朗克黑体辐射定理为基本理论,利用红外CCD摄像机、数字图像处理技术、共享内存通信、流媒体服务器、远程FTP服务器访问技术、手机APP访问技术来计算分析加热炉内钢坯温度实时变化趋势的系统。视频图像成像效果可达720P,结合L1获取过程参数数据,通过温度模型进行钢坯温度计算。

经黑匣子温度验证,视频测温方式与黑匣子测温方式温度变化趋势保持一致,灵敏度相当,相对温度偏差在2℃左右,测温相对精度达0.2%满足技术目标的要求。

参考文献

[1] 梅炽.有色冶金炉[M].北京:冶金工业出版社, 1994.

[2] 候东旭 . 加热炉内钢坯温度监测系统及信息共享平台研发[D]安徽大学 , 光学工程(专业学位),2019, 硕士.

[3] 黄敏, 蒋小勤,翟 炜. 板坯加热质量在线评价量化, 工业炉[J], 2018年1月第1期第40卷:33-35.