王瑞良 王雅丽

(邯郸钢铁集团有限责任公司 邯郸 056015)

摘 要:焦炉荒煤气带走的热量占焦炉总输出热量的 36% ,仅次于红焦显热所占的 37% 。目前焦化工艺是依靠喷洒低压氨水对荒煤气进行冷却降温,造成了荒煤气大量显热的白白浪费。文章介绍一种较为有效和可靠的上升管余热回收工艺装置,可较好地回收荒煤气显热生产低压饱和蒸汽,在节能环保工作上效益显著。

关键词:荒煤气显热;余热回收;饱和蒸汽

1 项目背景

焦炭生产过程中,配合煤在焦炉中被隔绝空气加热干馏,生成焦炭的同时产生大量的荒煤气。650 ~ 750℃ 焦炉荒煤气带出热 (中温余热)占焦炉支出热的 36% 。

炼焦荒煤气余热回收利用经济效益显著,理论及中试数据表明: 每生产 1t 红焦的高温荒煤气余热回收后至少能产生 0. 8MPa 的蒸汽 0. 1t。目前焦化厂冷却荒煤气普遍采用的方法是喷洒大量 70 ~ 75℃ 的循环氨水,使得荒煤气温度降低至 75 ~ 85℃ 左右,进入后序煤化工产品回收加工工段。

所以有效回收荒煤气显热是焦化行业共同面临的现实课题,同时也是实现焦化能源资源综合利用、节能创效的有效途径。

2 焦炉荒煤气余热回收利用技术简介

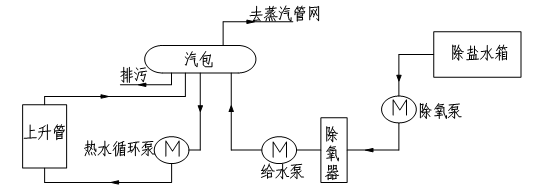

焦炉荒煤气荒煤气余热回收利用技术采用水套管余热利用技术。系统主要设备有:汽包、除氧器、除氧泵、给水泵、强制循环泵、上升管换热器、钢支架、进出水管以及电仪设备等设施。

除盐水经除氧泵送至除氧器,后经给水泵送入汽包,汽包内的水由强制循环泵压入上升管换热器吸收高温荒煤气(约750℃)的显热,产生的汽液混合物再返回汽包,汽包内产生的饱和蒸汽通过汽水分离器分离后并入邯宝焦化厂厂区现有蒸汽管网。

3 焦炉荒煤气余热回收利用技术特点及创新

3.1 采用新型上升管换热装置,具有不结焦、不漏水等特点

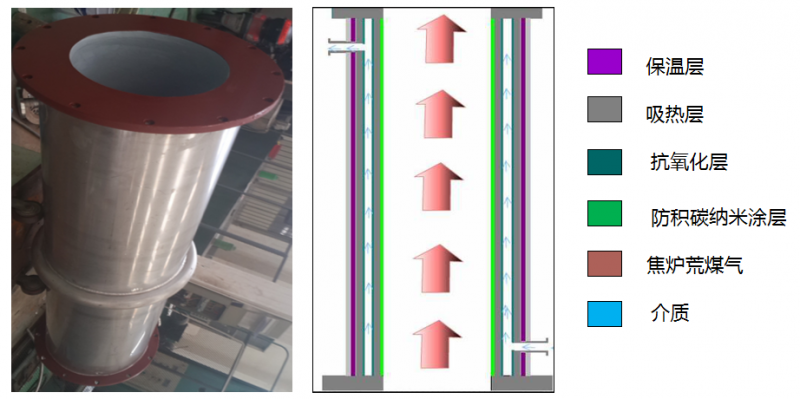

应用的新型荒煤气余热回收装置由江苏省常州江南冶金科技有限公司开发的,该上升管换热器由内、中、外三部分组成,内层为耐高温抗腐蚀材质,抗氧化、渗碳、渗氮,最大程度地改变了在正常运行环境下,不可避免地产生焦油存积和积碳现象。中间层为换热交换层,高温烟气与除氧水在这部分进行充分的热交换,既利用了上升管的余热,又保证了利用余热后的荒煤气温度不致降低过快而造成煤焦油的凝结和积碳的产生,换热管道为合金材质。外层为隔热和保护层,通过特殊保温材料的运用,改善了原有上升管表面温度过高的现象,同时对中间层的换热核心部分进行保护。

3.1.1 采用新型水套管换热装置,解决上升管漏水问题

(1)整个换热器为一个整体结构的无缝钢管,内筒内壁为纳米导热层,导热层耐磨耐热 ,是防止漏水的第一层保护 。

(2)在纳米导热层的外侧是耐磨耐腐耐高温的合金材料,经过2600℃以上高温熔化成型的一种无缝管结构型式,是防止漏水的第二层保护 。

(3)在合金材料层的外侧是金属导热体材料,也就是无缝钢管,是防止漏水的第三层保护 。

(4)水—汽换热在封闭空间内进行,封闭空间在上升管内筒外侧,经过三层保护,水汽不会渗漏至炭化室。

3.1.2 采用新材质,提高换热效率,有效预防处理上升管内筒结焦问题

(1)新型上升管换热器的内壁采用耐高温进口纳米导热材料,耐热温度为1800℃,经过500℃的高温后内表面形成均匀光滑而又坚固的釉面,无死角,不易造成结焦,即使结焦也易于清除。

(2)通过进水流量的控制,一定程度上控制了上升管的进出口温度差 ,从而尽可能地减少内壁的结焦。

(3)合理的换热型式选择和设计,合理控制(不低于450℃)出口荒煤气温度,减缓石墨形成 、焦油及其他成分的附积 。

(4)加装空气助燃系统,一旦结焦通入高压空气,利用高压产生高速离心旋转,松动结焦层并将结焦烧掉 。

(5)纳米导热材料极大改善了换热效率,纳米保温材料最大限度地减少辐射热,降低了炉顶环境温度。

新型上升管换热装置结构图

3.2 优化生产操作,消除上升管出炉时冒黄烟问题

荒煤气余热回收系统刚投用时,按出炉标准操作上升管打盖后会跑冒大量黄烟,面对当前异常严峻的环保形势,如何尽快解决上升管筒体的冒烟问题成为当时急需解决的首要生产课题。

3.2.1 优化上升管换热器操作

为了尽快解决上升管筒体的冒烟问题,首先需对进水量进行控制,一方面既要保证蒸汽发生量,另一方面又要避免筒体由于换热量降低导致过热现象.所以控制进水量的多少成了问题的关键所在。通过与厂家及时对参数控制、工艺操作可行性方面的沟通及实际生产操作中的摸索与总结,最后将每个上升管筒体的进水量由之前的40%控制在10~15%左右。控制进水量后,上升管内壁焦油粘结量明显减少,蒸汽产量平稳保持在9~11t/h左右,集气管温度稳定在85℃左右,达到预期目标。

3.2.2 优化焦炉出炉操作

控制进水量后虽然能显著减少焦油凝结量,但少量的焦油还是会存在黄烟问题。为了彻底解决这个问题,技术人员又优化了出炉操作方法,通过对出炉操作进行调整与改进,有效解决了上升管筒体的冒黄烟问题。

4 焦炉荒煤气余热回收运行效果

4.1 回收蒸汽效果明显

荒煤气余热回收:荒煤气温度由750℃冷却至450~500℃左右,每个系统每小时可回收0.6~0.8MPa、175℃的饱和蒸汽约 9~11t。

4.2 荒煤气温度下降明显,化产品质量改善

通过荒煤气余热回收对荒煤气“预冷却”,荒煤气温度由原来800℃左右降低至480℃左右,氨水喷洒量降低30~35%;制冷季制冷机技术又降低了循环氨水的温度,荒煤气集气管温度稳定在80℃以下,减少煤气初冷器热负荷 35~40%,有效降低气态焦油及轻苯等化产品的裂解 ,提高化产品产率。

4.3 回收蒸汽效果明显

上升管余热的投用对改善炉顶作业环境起到至关重要的作用,据测量,旧上升管筒体外壁的温度均在200℃以上,新筒体外壁温度由上升管下段底部的100℃左右向上逐渐降低至上段顶部40~50℃,炉顶作业环境温度可降低20 ℃左右,大大改善了炉顶作业环境。上升管更换前后上升管外壁上、下部温度。

5 总体评价

回收焦炉上升管荒煤气显热方面,特殊结构水套管荒煤气余热回收技术,充分利用焦炉荒煤气显热,极大提升了荒煤气显热利用率,具有显著的环境效益、社会效益,是焦炉荒煤气余热回收利用的大胆尝试和技术突破。