刘海瑞

陕西龙门钢铁有限责任公司 陕西韩城 715405

摘要:转炉冶炼过程控制、终点控制是影响炼钢生产效率、产品质量、生产成本等经营性指标的关键环节,同时也是钢铁生产的“黑箱”环节之一,长期以来没有有效直接的手段对转炉冶炼过程的化渣、脱碳、脱磷、升温等物理化学变化进行有效监控和预测,大部分钢铁企业转炉炼钢过程控制主要依赖于人工经验。2020年陕钢集团陕西龙门钢铁有限责任公司联合湖南镭目科技有限公司率先研究开发了基于声纳化渣、火焰分析和烟气分析的转炉智能化炼钢系统,实现了全程无人工干预的“一键式”炼钢,在没有配置副枪情况下实现了转炉冶炼过程自动化、智能化,该系统对冶炼过程、终点预测准确率达到90%以上,取得了良好效果,达到了国内领先水平,创造的巨大的经济效益和社会效益,为钢铁企业发展智能化炼钢起到积极的推进作用和行业引领。

关键词:声纳化渣;火焰分析;烟气分析;智能炼钢;一键式炼钢

1 前言

转炉炼钢环节是钢铁生产的典型“黑箱”环节,长期以来没有有效直接的手段对冶炼全程的化渣、脱碳、脱磷、升温等物理化学变化进行有效监控和预测,转炉炼钢过程控制主要依赖于人工经验,受操作人员思维惯性、个人技能以及反应能力有限等一系列因素制约,转炉炼钢生产效率、关键技术指标和污染物排放控制有待进一步改进和提升。在采用渣料减量化冶炼、石灰石复合造渣、铁矿石熔融还原以及留渣作业后,进一步增加了操作人员依靠经验进行操作的难度 [1]。目前部分钢铁企业转炉采用基于副枪的过程控制系统和基于烟气分析的过程控制系统[2-5]:基于副枪的过程控制系统对于终点碳温的预测准确率和精度高,但是缺乏冶炼全程的检测和动态调整,无法实现全程一键式炼钢,同时设备价格昂贵,探头消耗大,成本高,对炉容要求严格,难以满足我国中小钢厂的现状需求[6];基于烟气分析的过程控制系统受到烟气检测延时、烟气传感器数据长期稳定性不佳、烟道风机流量压力波动、烟道二次燃烧等状况影响,其对于冶炼过程的监测、预测和控制准确性相对较差,从而影响其大规模推广。

转炉炼钢智能化要求实现转炉冶炼过程中各种状态的精准监测(温度、烟气浓度、火焰形态、渣状态等)、基于工艺模型的各类生产过程关键参数的精准预测(包括喷溅、返干、过程碳含量、过程温度等),实现全自动化枪位和加料控制动态调整,实现终点温度和成分的精准预测以及自动提枪等,最终实现全程“一键式炼钢”[7-8]。转炉炼钢智能化已成为促进钢铁行业转型升级的新生力量,是钢铁行业发展的必然趋势,既能降低人员劳动强度,又能提升关键技术指标,同时促进钢厂从生产低端建材产品逐步向生产高端产品跨越[9]。

2 智能化炼钢发展历程和最新技术

2.1 计算模型

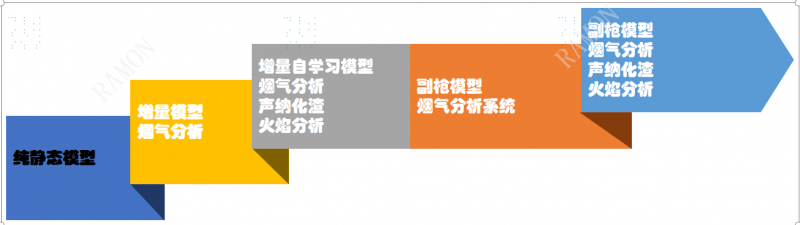

智能炼钢计算模型发展历程如下图所示:

Ø 第一阶段:智能炼钢模型第一阶段主要通过纯理论静态计算模型实现,主要是四大平衡计算,包括热平衡、氧平衡、铁平衡和渣平衡,通过复杂的纯理论公式计算出达到冶炼钢种工艺目标(主要是目标出钢温度和目标出钢碳)所需的总氧、化渣剂、冷却剂、溶剂、合金等辅料消耗,根据冶炼模式规划氧步和料步,然后进行加料和枪位控制。根据四大平衡纯静态计算进行过程和终点碳温的预测。该计算主要依赖于输入数据的准确性,同时计算极为复杂,对于国内炼钢厂的现状适应性较差。

Ø 第二阶段:智能炼钢模型第二阶段在纯理论静态计算的基础上,建立历史炉次数据库,以历史炉次为参考,对当前炉次计算进行修正,实现总氧、辅料计算以及过程和终点碳温的计算,即所谓“增量模型”,通过增量计算,可以有效降低静态计算的复杂度,增强模型的适应性,减少对于输入数据准确性的以来,但是对于历史参考炉次的选择极为关键,选择不合理极大影响计算的准确性。

Ø 第三阶段:智能炼钢模型第三阶段在增量模型的基础上,增加自学习模型,建立参考炉次库,设立边界条件,对参考炉次赋予规则进行选择,选择最优炉次对当前冶炼炉次进行计算和修正,实现总氧、辅料计算以及过程和终点碳温的计算。通过边界条件的设立和自学习模型训练,可以有效避免增量模型的缺陷,杜绝了参考错误炉次的影响,提高了计算准确性。

Ø 第四阶段:前面三个阶段智能炼钢的模型都要基于理论计算实现,主要依赖于输出数据的准确性,转炉冶炼过程中没有直接检测方式对计算进行动态矫正,因此,智能炼钢模型的第四阶段就是在前面三个阶段的基础上,结合副枪或者烟气分析之类的动态检测手段对过程进行监测,建立动态计算模型,对冶炼终点进行精准预测和控制。

2.2 过程炉渣检测技术

智能炼钢过程炉渣检测技术发展历程如下图所示:

图2.2-1 智能炼钢过程炉渣检测技术发展历程

Ø 第一阶段:通过烟气分析仪,对CO2和CO曲线进行分析,预判渣活跃、喷溅、爆发性喷溅及返干等炉渣状态,据此进行枪位和加料的动态调整,实现动态控制。最早的烟气分析仪为质谱仪,价格高、环境适应性差、维护极为复杂导致没法推广使用,后续发展到取样式红外光谱烟气分析仪,但是准确性较差,延时较大,也没有得到推广应用,目前应用最多的就是原位式和取样式激光烟气分析仪,其结构简单、环境适应性强、便于维护。烟气分析主要对于爆发性喷溅预测较为准确,对于喷溅、预喷溅和返干预测准确性相对较差。

Ø 第二阶段:声纳化渣是最直接有效检测炉渣状态的系统,通过该系统,实时预测渣厚趋势,实时进行喷溅和返干状态监测和预报,特别是最新的多音频谱分析算法,能够有效 提高返干预测准确率,进行枪位和加料的动态调整,实现动态控制。声纳化渣对于返干和预喷溅预测较为准确,但是对于已经发生喷溅的预测准确率较低。

Ø 第三阶段:最开始人们想利用火焰分析进行冶炼过程中温度和碳的检测,但是效果并不理想,达不到工业应用的水平,后面火焰分析通过对转炉火焰轮廓、亮度、形态、甩渣片等特征进行识别,用来判断喷溅、预喷溅和返干的情况,效果较好,喷溅和预喷溅准确率可以达到95%以上,达到控制过程枪位和加料的条件。

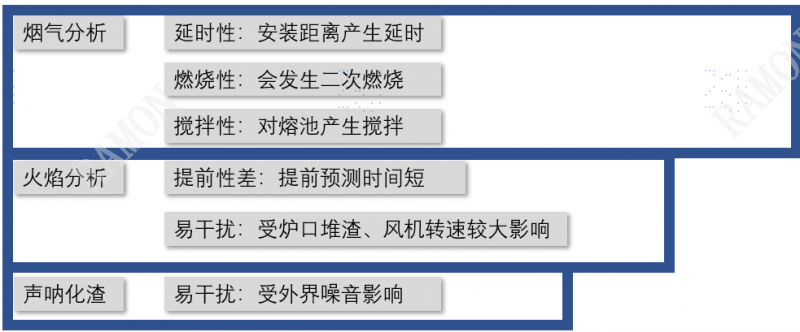

Ø 第四阶段:以上三种过程炉渣检测手段都存在各自的优缺点,如下图所示:

图2.2-2 三种过程炉渣检测手段的不足点

依靠单一系统实现过程控枪和加料都不可靠,因此,根据上述三种检测手段的优缺点,第四阶段联合三种检测方式,依据一定的逻辑规则整合信号,可以有效实现过程炉渣状况的准确检测以及喷溅、预喷溅和返干精准预报。

2.3 智能炼钢系统

根据上述计算模型和检测技术的发展历程,智能炼钢系统也经历了几个发展历程和阶段革新,如下图所示:

图2.3 智能化炼钢系统技术革新

对于不具备条件上副枪系统的转炉来说,基于增量自学习模型和烟气分析、声纳化渣、火焰分析三种动态检测手段的转炉智能化炼钢系统是最适合和最新发展趋势。龙钢也是最先开展这方面研究和应用的单位,取得了卓有成效的效果。

3、智能化炼钢系统设计

3.1 系统架构

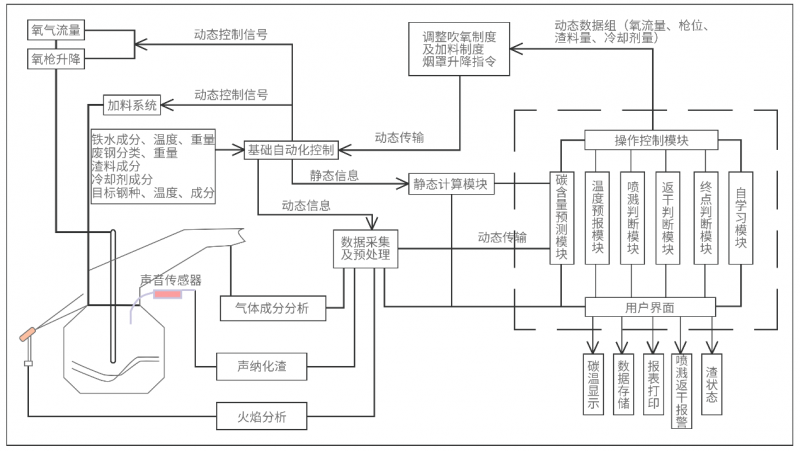

基于声纳化渣、火焰分析、烟气分析的转炉智能炼钢系统架构如图3.1所示:

图3.1 基于声纳化渣、火焰分析、烟气分析的转炉智能炼钢系统架构

主要建设内容包括:

Ø 通过铁水废钢外围辅助系统实现铁水废钢信息的自动采集和匹配;

Ø 通过增量+自学习模型实现总氧、各类辅料计算以及过程和终点碳温的计算;

Ø 根据计算的总氧和辅料、炉长优秀的操作经验和不同的铁水废钢条件建立不同的吹炼模式,制定氧步和料步,打通一级和二级,实现氧枪和加料的自动控制;

Ø 通过火焰分析、声纳化渣、烟气分析对炉渣成渣过程进行监控,实现喷溅、预喷溅和返干的准确预测;

Ø 根据火焰、声纳和烟气检测的炉渣状态结果,动态调整枪位和加料,保证冶炼过程化渣平稳良好。

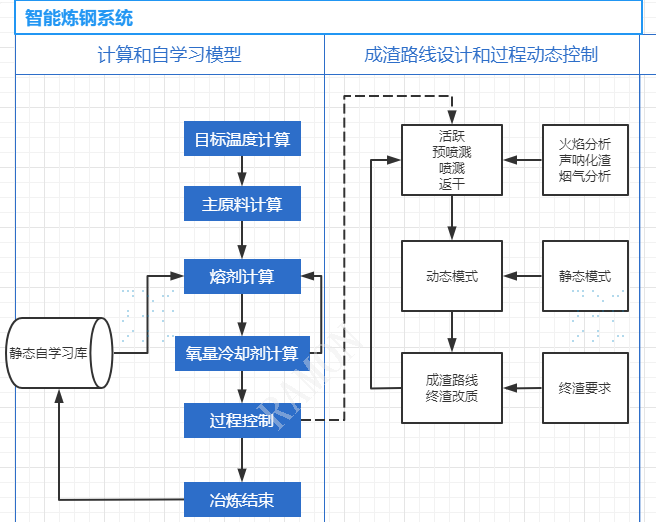

基于声纳化渣、火焰分析、烟气分析的转炉智能炼钢系统流程设计如图3.2所示:

图3.2 智能炼钢系统流程

Ø 计算和自学习模型

1) 目标温度和目标碳计算

2) 主原料计算

3) 熔剂计算

4) 氧平衡和冷却剂计算

5) 过程和终点碳温预报

6) 定义自学习规则,对历史冶炼炉次进行选择,选取的炉次能够更好的反应当前冶炼环境,整个计算进行闭环学习,更好更指导当前炉次的冶炼。

Ø 成渣路线设计和过程控制

1)对炉渣实时监测并根据输出信号对氧枪和加料动态调整,在实践中实现炉渣状态和氧枪加料闭环控制。

2)基于不同铁水废钢信息下的静态模式+根据炉渣状态信号动态模式

3.3火焰分析设计

利用智能视觉识别技术将炉口结渣、火焰燃烧信号转换为数字信号,识别炉口结渣、冶炼喷溅、脱碳燃烧情况、实现过程动态控制和终点辅助判断。

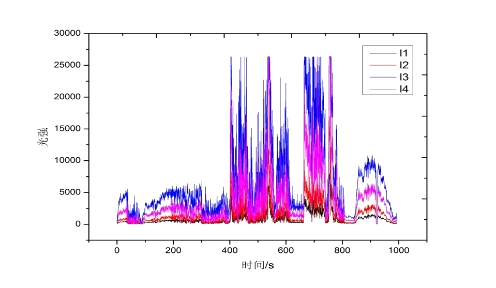

火焰特征分析:火焰光强、火焰轮廓

转炉炉渣信号输出:起渣点、活跃、预喷溅、喷溅、返干

火焰分析系统的火焰信息采集装置安装在转炉炉前,直对炉口,采集炉口火焰信息,火焰信息采集装置采用立式安装机构,该采集装置可以上下左右旋转,调整采集范围,机构上还带有冷却吹扫装置,防止相机因温度过高出现故障。现场为混泥土地面,可打膨胀螺丝固定安装底板,厂方提供冷却气源至安装位置附近2m以内。火焰分析装置如图3.3所示。

图3.3 火焰分析系统

3.4 烟气分析设计

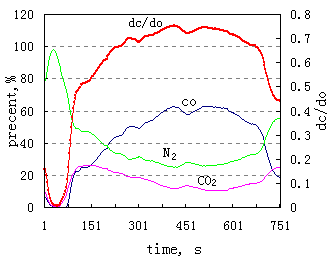

通过实时采集烟气中CO、CO2浓度信息,监控转炉内的脱碳反应,实现冶炼过程成分、温度预报以及喷溅、爆发性喷溅的预报,优化枪位和加料操作。烟气分析曲线如下图3.4所示:

图3.4 烟气分析系统

数据计算和存储:

Ø CO、CO2成分信号进入钢厂PLC,PLC对其进行处理,转换为所需的数据;

Ø 炉气分析系统数据读取数据周期性读取PLC对应地址,把该数据存储于数据库中;

Ø 动态模型利用这些数据,结合铁水与废钢数据,加料数据,生产计划数据等计算出脱碳速率,钢水温度,成分等动态变量,实现对冶炼全过程的动态监控。

3.5 声纳化渣设计

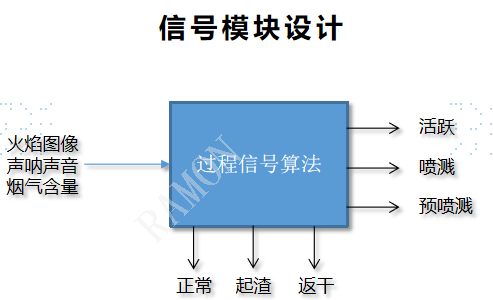

利用听觉、声呐技术对炉渣状态实时监控,将吹氧或者加料的噪声信号转换为数字信号,检测吹氧情况和炉渣泡沫化程度,优化氧枪操作,避免化渣不良,提高脱磷水平。

声纳化渣特征分析:噪音强度

转炉炉渣信号输出:起渣点、预喷溅、喷溅、预返干、返干

声纳化渣安装、界面及示意图如图3.5所示:

图3.5 声纳化渣系统

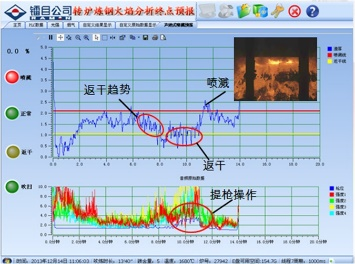

3.6火焰分析、声纳化渣、烟气分析三种炉渣检测信号耦合和应用

通过现场实践,这三种动态检测手段都存在某个信号分析的优势和劣势,如何对三种检测手段得出的信号进行耦合,最大限度的发挥各自的优点,能更好输出转炉过程化渣的情况,系统对三种检测信号进行算法整合,形成一个信号处理模块,如图3.6-1所示:

图3.6-1 火焰、声纳和烟气检测信号耦合

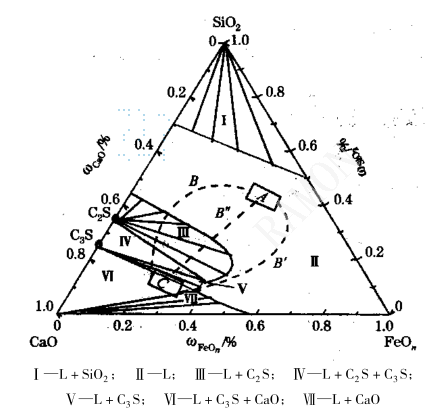

通过炉渣信号:活跃、预喷溅、返干三个信号对成渣路线进行控制,让炉渣一直处于液相区域并按照设计好的铁质成渣路线进行加料和枪位控制。如图3.6-2所示:

图3.6-2 转炉冶炼过程中炉渣成分的变化图

龙钢铁水磷较高,选择A-B’-C铁质成渣为最佳路线,在程序通过氧枪枪位和加料种类数量上考虑让转炉渣前中期处于活跃,以便提高脱磷比。

3.7 铁水废钢外围辅助管控系统设计

铁水废钢外围辅助管控系统实现智能炼钢模型所需数据的自动采集,确保输入数据的准确性,避免人工录入数据的可靠性,组成包括:

Ø 铁水包定位系统

通过在铁水包车端部增加激光测距仪实现, 将测距仪数据接入PLC,通过冗余切换,实现铁水包车精准定位,铁水包包号识别系统从PLC地址处获取实时位置参数,智能炼钢系统从钢厂对应PLC地址处获取铁水重量数据。

Ø 铁水包包号识别系统

每个铁包有其唯一的身份编码。在铁水预处理吊包位,折罐位、混铁炉出铁位等位置,多数钢铁厂通过人工对此编号进行记录,以实现钢水(或铁水)转运情况的记录。此类记录多为纸质记录,未能形成全过程快速记录,如使用次数、烘烤时间、盛装钢水(铁水)重量和时间、空罐时间、维修等信息,以及根据数据进行使用效率的衡量。

包号识别系统它采用RFID无线射频技术,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对电子标签进行读写从而达到识别包号和数据交换的目的。

每个铁水包安装耐高温电子标签(应答器),在铁水包运输关键节点吊包位,折罐位、混铁炉出铁位等位置安装远距离RFID读写器,电子标签进入天线磁场后,若接收到读写器发出的特殊射频信号,就能凭借感应电流所获得的能量发送出存储在芯片中的产品信息,读写器读取信息并解码后传送至存储单元(数据库)用于跟踪和反馈所测铁水信息与相应铁水包正确对应与否。

Ø 废钢斗号识别系统

其原理和配置与铁水包包号识别相似,实现废钢斗内废钢分类及总量信息与斗号匹配,且转炉区域可通过斗号获取斗内废钢信息。

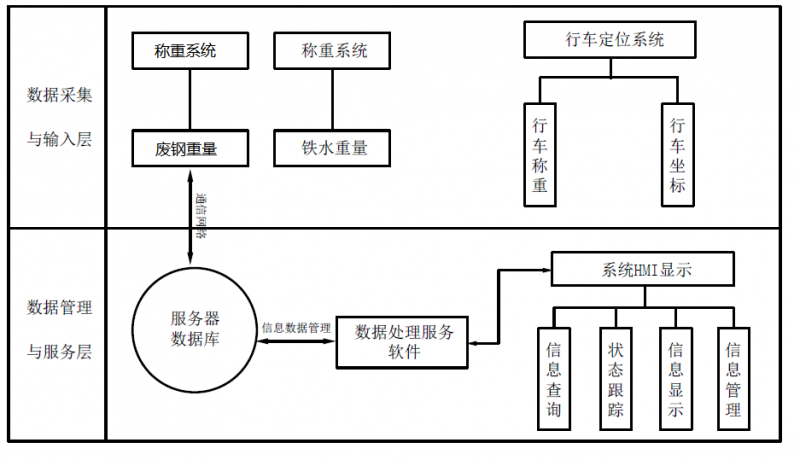

Ø 行车定位系统

整个系统由数据采集系统、行车定位系统、数据处理中心等部分组成,系统总体框架如图3.7所示。数据采集系统将采集到的相关铁水包和废钢斗信息通过通信网络传输到中心站数据服务器上,另外结合行车定位系统发送的数据确定铁水包和废钢斗当前的重量和位置坐标,然后经过数据处理服务软件,将信息展现在电脑客户端上,实时更新数据,HMI显示界面完成行车的位置和信息的查看,实现现场监控和管理。

图3.7 行车定位总体框架图

3.8 智能控制系统设计

为了实现一键式智能炼钢,系统设计不仅对转炉冶炼过程进行动态跟踪计算,而且要参与控制,确保了枪位、吹氧量包括加料能够按标准化进行优化操作,使得模型计算排除了这些因素的扰动,控制冶炼过程按照预设的冶炼方案进行,主要控制功能有以下几项:

Ø 氧枪自动控制:当一级系统操作站画面氧枪控制方式转为“自动模式”,控制模式选择“二级模式”,氧枪高度及流量完全由二级模型接管控制,由二级系统给定氧枪高度和流量,并把指令发送给一级自动化系统完成自动控制。氧枪高度检测需要采用绝对型编码器,确保检测及控制更加准确。氧气流量检测需要有温度压力补偿,检测数据准确,流量调节阀控制灵敏、稳定完全由二级模型接管控制。

Ø 加料量控制:当一级系统操作站画面加料控制方式转为“自动模式”,控制模式选择“二级模式”,由智能炼钢系统给定各种辅原料的加料量和加料时机,并把指令发送给一级自动化系统完成自动控制,要求称量准确,灵敏,加料电控系统控制精度高,可靠稳定。

为了实现一键式智能炼钢需要对PLC编程和一级操作画面进行修改。在一级系统操作画面添加氧枪、加料的“自动模式”、“手动模式”模式转换按钮。在一级系统上增加“一级模式”和“二级模式”。

在选择”自动模式”和“二级模式”时,即可按二级给定的氧枪枪位,自动跟踪枪位,按二级给定氧气流量自动调节氧气流量,按二级给定辅原料自动配料,加料。

在选择”自动模式”和“一级模式”时,PLC执行一级界面手动输入的工艺参数,不会执行二级下发的工艺数据。

氧枪、加料选择”手动”模式时,人工手动操作画面按钮或者操作台按钮执行氧枪和加料的控制。

氧枪和加料有单独的模式选择,一个在执行自动模式时,另外一个可以执行手动模式。氧枪在自动模式的过程中,人工可以手动干预枪位,不会退出自动模式。当氧枪和加料在自动模式过程中出现异常,可以随时切换成手动操作,不影响生产过程。

3.9 智能炼钢系统界面设计

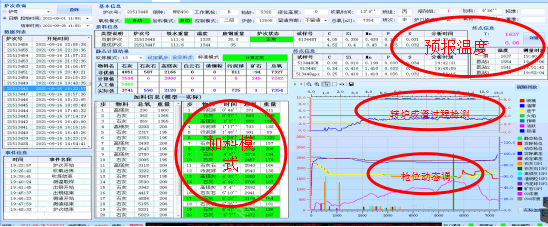

智能炼钢系统界面如图3.9-1和3.9-2所示:

系统界面包括:铁水实绩、废钢实绩、生产计划、静态计算、吹氧冶炼、炉次数据、历史报表、钢水成分、工程数据界面。

(1)铁水实绩界面:包含了出铁类型、出铁日期、铁水重量、铁水温度、铁水成分、操作人员等信息。可根据日期、铁包号、转炉号进行铁水信息查询。

图3.9-1 智能炼钢系统界面设计一

图3.9-2 智能炼钢系统界面设计二

(2)废钢实绩界面:包含了废钢斗号、废钢重量、装料时间、操作人员信息等。可根据日期、转炉号进行废钢信息查询。

(3)生产计划界面:包含了计划号、炉次号、目标钢种、目标钢水量、精炼路径、连铸机号等信息。可根据精炼路径、连铸机号、开始时间等条件进行查询。

(4)静态计算界面:包含了炉次基本信息、铁水废钢信息、钢种成分、冶炼终点目标、辅料计算结果、冶炼模式选择等信息。

(5)吹氧冶炼界面:包含了冶炼信息、预报信息、铁水废钢信息、辅料投料信息、声纳曲线、烟气曲线、氧枪曲线等实时信息。

(6)炉次信息界面:包含了历史冶炼炉次的铁水废钢信息、辅料投料信息、冶炼历史曲线等。可根据时间、炉次号进行历史炉次信息查询。

(7)历史报表界面:是对生产过程中的所有数据进行保存,以便对生产过程进行追踪,有利于生产工艺分析和物料消耗统计管理,生成的生产报表包括序号、炉次号、开吹时间、钢种、铁水、废钢、加料、吹氧、化验等各种数据。

(8)钢水成分界面:包含了炉次号、试样类型、分析成分等信息。

(9)工程数据界面:是对系统中涉及到的工程数据进行管理,比如物料管理、钢种管理、模型参数等进行管理。

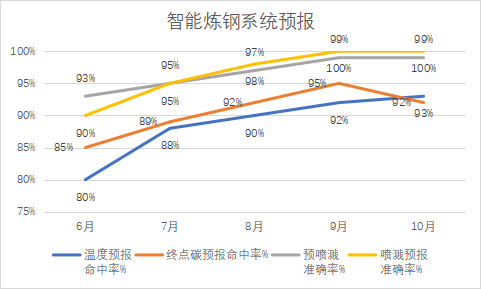

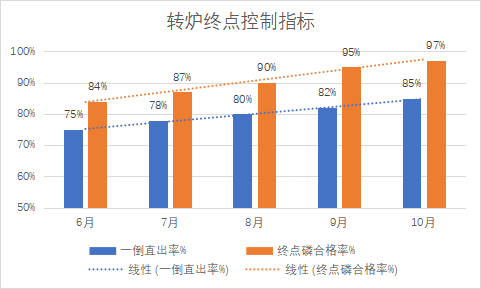

基于声纳化渣、火焰分析和烟气分析的转炉智能炼钢系统于2022年6月分成功稳定投用于5#转炉,各项预报数据如图4-1所示。目前系统终点碳预报准确率达到85%以上,终点温度命中率达到90%以上,喷溅识别准确率达到100%,智能炼钢投用三个月后,相比于人工操作,有效提高了转炉一倒不点吹出钢比率、提高了终点磷合格率、降低了转炉冶炼喷溅比率,降低了渣料消耗,提高了各项经济技术指标。图4-2转炉终点控制指标

图4-1预报数据

图4-2转炉终点控制指标

5、结论

陕西龙门钢铁有限责任公司联合湖南镭目科技有限公司,采用最新的计算模型和过程动态检测技术,在国内率先开发成功了基于声纳化渣、火焰分析、烟气分析的转炉智能炼钢系统,实现全程无人工干预的“一键式”炼钢,并且成功稳定投用于生产实践,应用结果表明:

1.转炉智能化炼钢系统的有效运行基于选择的相关检测设备的性能及参数的调试,同时要结合各检测参数进行系统性的有效分析,从算法和逻辑上满足转炉冶炼需求。

2.开发的转炉智能化炼钢系统,通过多种算法的综合应用,实现转炉冶炼过程中各种状态的精准监测(温度、烟气浓度、火焰形态、渣状态等),生产过程关键参数的精准预测(包括喷溅、返干、过程碳含量、过程温度等),实现全自动化枪位和加料控制动态调整,实现终点温度和成分的精准预测,最终实现转炉“一键式炼钢”。

3.智能化炼钢系统结合冶炼原料条件建立了多种冶炼模式(龙钢建立了24种模式),按照铁水温度、铁水成分、废钢料型、废钢比、造渣制度、炉役期综合排布建立适用于龙钢工况的冶炼静态模型,在静态模式的基础上,系统选择模式后,根据冶炼过程检测参数动态调整枪位、渣料加入量和加入时机,通过动态计算预测过程钢水温度和碳含量,达到全程预报和检测的目的。

4.在计算机炼钢模式的选择上,开发了择优模式、标准模式、自学习模式、渣料选择模式、终点目标设定模式,开发阶段按照由易到难得层级进行工业化试验,最终达到计算机炼钢自学习模式,有效提高终点碳、温预报准确率,经过大量的测试,龙钢计算机炼钢终点碳、温度命中率达到90%以上,预喷溅识别准确率达到95%,喷溅识别准确率达到100%,有效提高了转炉终点命中率,有利于转炉关键技术指标的提升。

5.要实现智能化炼钢,提高计算机炼钢预报的命中率及准确性,对外围原料的数据要实现自动采集,同时要提高采集数据的准确性,外围原料及转炉工况越稳定,越有利于智能化炼钢系统的高效推进。

6、参考文献

[1] 阚永梅.智能化炼钢模型在转炉炼钢的开发与应用[J].天津冶金,2019(4):1-5.

[2] 冯捷,张红文.转炉炼钢生产[M]. 北京:冶金工业出版社, 2006, 102-103.

[3] 孟祥宁,张海鹰等.转炉炼钢过程静态控制模型的改进[J].材料与冶金学报,2004,3(4): 246-250.

[4] G.J.Apeldoorn,P.D.Hubbeling, et al.达涅利康力斯副枪系统的应用[J].钢铁,2004,39(11): 29-32.

[5] 吴明,吴发达.应用烟气分析直接出钢模式的冶金效果[J].中国冶金, 2008, 18(10): 33-36.

[6] 刘浏. 转炉全自动吹炼技术[J]. 冶金自动化, 1999, 4: 1-6.

[7] 刘辉,曾鹏飞.基于WGRA-FCM样本相似度量的转炉炼钢终点碳温软测量方法[J].控制与决策. https://doi.org/10.13195/j.kzyjc.2020.0128.

[8] Shao YM, Zhou MC, Chen YR, Zhao Q. BOF endpoint prediction based on the flame radiation by hybrid SVC and SVR modeling[J]. Optik-International Journal for Light and Electron Optics,2014,125(11).

[9] 万延林,吴学涛等.智慧炼钢核心“一键炼钢”技术应用优势研究[J].中国金属通报.2022:127-129.