马庆磊1,2①

( 1: 迪森( 常州) 能源装备有限公司 江苏常州 213034;

2: 常州江南冶金科技有限公司 江苏常州 213133)

摘 要 研究焦炉上升管换热器的主要结构形式、特点,分析其在焦化行业的应用情况。对行业内常用的夹套式和外盘管式上升管换热装置进行了研究,对比分析了两种换热器的结构特点和应用场景,并对其应用过程中出现的问题进行分析,提出了相应的解决措施和方案。夹套式上升管换热器采用直接换热形式,换热效率高,设备运行阻力小,但产汽压力低,主要应用于蒸汽压力需求低的工况; 外盘管式上升管换热器通过螺旋盘管进行换热,产汽压力高、温度高,但设备运行阻力较大,换热效率比夹套式略低,主要应用于蒸汽压力和温度需要高的工况。研究表明夹套式和外盘管式上升管换热器可应用于焦化荒煤气余热回收系统中,节能减排,稳定高效。

关键词 上升管换热器; 夹套结构; 外盘管式结构; 余热利用

1 前言

国家在“十四五”期间大力号召钢铁企业挖潜改造,最大限度的利用企业自身资源降低生产成本。国家发改委等部门在《“十四五”全国清洁生产推行方案》中指出: 大力推进重点行业清洁低碳改造; 推动钢铁、焦化等重点行业节水、节材、减污、降碳等系统性清洁生产改造[1]。国务院《关于印发 2030 年前碳达峰行动方案的通知》要求: 推动钢铁行业碳达峰,推广先进适用技术,深挖节能降碳潜力[2] 。《高耗能行业重点领域节能降碳改造升级实施指南( 2022 年版) 》文件指出: 焦化行业要进一步加大余热余能的回收利用,推广应用上升管余热回收等先进适用技术[3]。目前国内炼焦工艺主要是炼焦煤在焦炉中被隔绝空气加热干馏,生成焦炭,同时产生大量挥发出来的荒煤气,荒煤气温度通常为 650℃ ~ 800℃,焦炉荒煤气带出显热占焦炉支出热的 36% ,回收荒煤气带出的显热,对于焦化行业有着重要的节能效益和减碳效益。焦炉荒煤气余热利用技术是利用上升管换热装置回收高温荒煤气的显热生产蒸汽的技术,目前该技术已成功用于国内上百家的钢铁焦化企业[4、5]。

上升管换热装置为该技术的关键核心设备,其性能关系到焦炉荒煤气余热利用技术的最终效果。目前,已经应用的上升管换热装置主要分为四类,分别为夹套式结构、外盘管式结构、内盘管式结构、内插式结构。其中,夹套式结构和外盘管式结构应用较为广泛,内盘管式和内插式结构应用厂家相对较少。本文将重点介绍夹套式和外盘管式上升管换热装置。

2 上升管换热器的结构

2. 1 夹套式上升管换热器结构

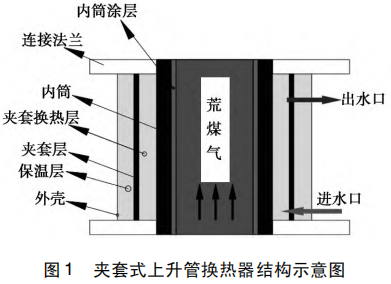

夹套式上升管换热器为多层组合式结构,由内到外分别是: 内筒涂层、内筒、夹套筒、保温层、外壳及附属部件。内筒通常采用耐热合金钢、无缝钢管,也有个别厂家采用板卷焊接,焊缝需采用100% 无损探伤; 内筒体内测一般会增加一层涂层,耐高温、耐腐蚀,主要用于隔绝荒煤气,防止荒煤气对内筒体的腐蚀。夹套层在内筒的外侧,夹套与内筒之间为换热层; 为解决热胀变形,夹套筒体上一般设有膨胀结构; 夹套层外侧为保温层,主要用于隔热,防止热量外散; 最外层为外壳,通常采用不锈钢材质,可以起到防腐的作用。夹套式上升管换热器结构图如图 1 所示。

2. 2 外盘管式上升管换热器结构

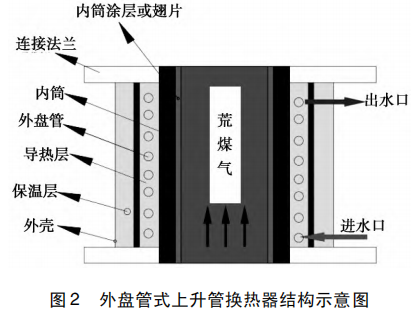

外盘管式上升管换热器同样为多层组合式结构,由内到外分别是: 内筒涂层( 或翅片) 、内筒、导热层、外盘管、保温层、外壳及附属部件等。内筒通常采用耐热合金钢、无缝钢管,也有个别厂家采用板卷焊接,焊缝需采用 100% 无损探伤; 内筒体内测一般会增加一层涂层,耐高温、耐腐蚀,主要用于隔绝荒煤气,防止荒煤气对内筒体的腐蚀,也有的厂家在内筒内侧加焊导热翅片。内筒体外侧为导热层和外盘管,导热层一般采用导热性较好的材料,填充在外盘管间及盘管与内筒的空隙处,用于更好的传热; 外盘管采用螺旋缠绕的方式固定在内筒体的外侧,外盘管通常采用无缝换热管,材质为碳钢、耐热合金钢等,外盘管可采用单螺旋、双螺旋等加工方式,盘管对接焊缝需进行100% 无损探伤; 盘管外侧为保温层,主要用于隔热,防止热量外散; 最外层为外壳,通常采用不锈钢材质,可以起到防腐的作用。外盘管式上升管换热器结构图如图 2 所示。

3 上升管换热器的特点

3. 1 夹套式上升管换热器的特点

夹套式上升管换热器的换热层是夹套筒体和内筒体形成的夹套空间,夹套内设有导热翅片或流动沟槽等构件,用以增大传热面积,改善传热介质的流动状态,换热效率相对较高,蒸汽产量较高。但由于内筒承受外压,经计算内筒的厚度较大,一般情况下厚度不小于 18mm,并且随着产汽压力的提高,内筒壁厚也不断增大。根据传热计算公式( 传热量 = 热传导系数 × 传热面积 × 温度差 ÷ 传热距离) 分析,在热传导系数、温度差一定的情况下,传热量与传热面积成正比,与传热距离成反比。因此,内筒的壁厚不易过大,内筒增大一方面会影响换热效率,另一方面会增加制作成本,经济性下降。因此,夹套式上升管换热器常用于低压系统中,通常产汽压力不大于 1. 6MPa。夹套式换热器也可产过热蒸汽,但蒸汽温度不易过高,温度过高会导致内筒温度升高,内筒应力值下降,易发 生 失 稳 变 形,通常过热蒸汽温度控制在300℃以下。

3. 2 外盘管式上升管换热器的特点

外盘管式上升管换热器采用换热盘管作为换热空间,通常盘管的直径较小,可以承受较大的压力,因此换热器可以产出压力较高的蒸汽,目前已有多个项目产出蒸汽压力达到 4. 0MPa,蒸汽压力理论上可以更高。外盘管式换热器同样可以产过热蒸汽,过热蒸汽温度可以达到 400℃ 以上。荒煤气热量由内筒传递到导热层,然后由导热层传递到盘管内,属于多层间接传热。根据传热计算公式( 传热量 = 热传导系数 × 传热面积 × 温度差÷ 传热距离) 分析,外盘管式上升管换热器的热传导系数较低,换热面积小,在温度差和传热距离相同的情况下,传热效率较低; 同时导热层对换热器的换热效果影响较大。由于内筒体不承压,因此筒体厚度可以相对薄一些。单台上升管换热器所需要的换热管长度较长,换热管通常需要对接加长,其对接焊缝的质量会影响换热器的稳定性,因此对接焊缝需进行 100% 无损检测。相对于夹套式,外盘管式换热器的设备阻力较大,系统需配备扬程足够大的强制循环泵,循环泵的功率较大,系统能耗会增加。

3. 3 两种换热器的对比

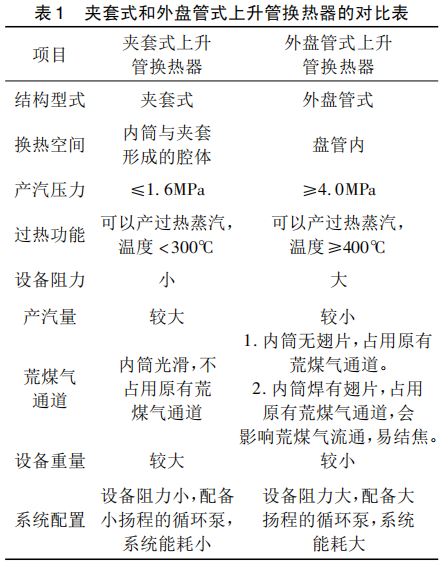

夹套式和外盘管式上升管换热器的结构不同,导致其换热性能、产汽压力等有所不同,本文将两种结构型式的换热器进行了对比分析,如表1 所示。

通过以上对比表可以发现,夹套式上升管换热器具有产汽量大、设备阻力小等特点,主要用于产低压蒸汽的项目上。外盘管式上升管换热器的主要特点是产汽压力高,同时可以产 400℃ 以上的过热蒸汽,但其产汽量略小,设备阻力较大,主要用于生产中压蒸汽的项目上。

4 应用

目前,已经投运的焦炉上升管余热回收项目中,大部分采用的是夹套式和外盘管式上升管换热器两种结构型式。其中,夹套式上升管换热器应用比较早,于 2014 年正式用于福建三钢闽光焦化厂,随后在邯钢、安钢、武钢等钢铁焦化企业投产使用,主要用于产低压饱和蒸汽和过热蒸汽。外盘管式上升管换热器应用比较晚,于 2019 年开始工业化应用,随着焦化企业对蒸汽压力需求的不断提高,外盘管式上升管换热器应用需求越来越多。但是,最近这两年,随着外盘管式上升管换热出现的问题逐步增多,行业内又对夹套式上升管换热器进行了关注。

两种型式的上升管换热器因其结构的不同,在使用过程也不同程度的出现了一些问题,其中夹套式上升管换热器易出现内鼓、结焦等问题,外盘管式上升管换热器易出现漏水、漏荒煤气等问题。

4. 1 夹套式的问题及解决方法

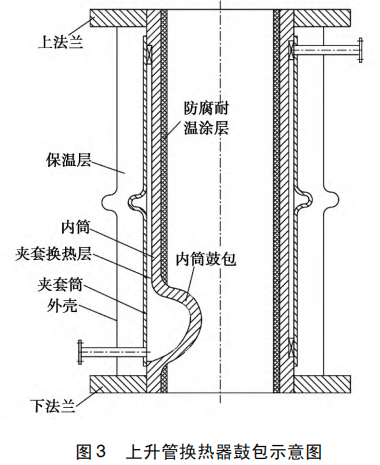

夹套式上升管换热器的内筒易出现鼓包的情况,如图 3 所示。鼓包的主要原因是内筒温度过高,其许用应力随着温度的升高而下降,在外压的作用下会发生失稳,形成鼓包变形。以耐 热 钢15CrMo 钢为例,当温度为 500℃时,其许用应力为88MPa,而当温度升高至 550℃ 时,许用应力只有37MPa,应力下降了 58% ,极易发生失稳变形。

导致换热器内筒温度升高的原因有很多,主要有以下几种情况: ①焦炉晾炉时间过长。有些焦化厂为了生产需要,提前一段时间进行开盖晾炉,导致空气进入炭化室及上升管内,部分焦炭燃烧产生高温,导致上升管换热器内壁长时间处于高温状态,进而引发内筒失稳变形; ②上升管换热器进水不畅或进水分布不均匀。进水不畅会导致换热器换热量达不到要求,进而引起内筒温度逐步升高,而进水分布不均匀会导致换热器局部高温,两种情况最终都会导致内筒鼓包; ③水质问题,换热器要求采用除盐除氧水,但当水质不指标时,换热器极易结垢、腐蚀,导致换热不充分,内筒局部高温、应力下降,易发生鼓包情况。

针对内筒鼓包问题,可采取以下针对性的措施: ①调整焦炉生产工艺,缩短晾炉时间; ②控制换热器进水量,保证换热器进水充足,合理布置进水分配装置,确保进水分配均匀; ③严格控制水质,确保水质满足要求; ④加强上升管换热器表面温度、进水量的监测,一旦发现异常情况应及时处理。

有少部分夹套式上升管换热器在投运后出现了结焦、冒黑烟的情况,主要是因为换热过度、荒煤气温度过低导致的。荒煤气中含有大量的焦油,焦油是一种组成极其复杂的高分子化合物,在高温荒煤气中是以气态的形式存在,当温度降低时会凝结成液态,液体焦油具有很大的粘度,流动性差。研究表明,当荒煤气温度降到 430℃ 左右时,焦油开始凝析,凝析出的焦油会粘附在上升管内壁上,当上升管水封盖打开时,会冒出黑烟,带来环保上的压力。因此焦炉上升管余热回收项目应控制换热量,保持荒煤气温度不低于 500℃,不应过度的追求蒸汽产量。针对换热器结焦的情况,可采用以下措施: ①控制换热器的换热量,调整换热器的进水量和循环倍率,保证荒煤气出口温度不低于 500℃ ; ②调整换热器的传热系数,使其在合理的范围内,可通过增加内壁涂层、填料的方式进行改进。

4. 2 外盘管式的问题及解决方法

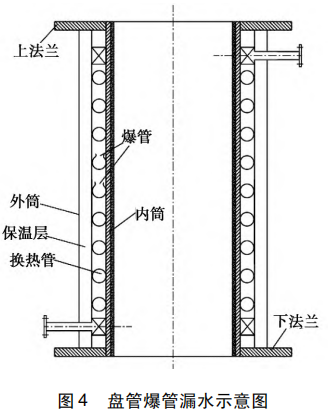

外盘管式换热器易发生漏水的情况,主要原因是盘管比较长,焊缝多,极易发生爆管漏水情况,如图 4 所示。盘管漏水的原因主要为盘管腐蚀、高温氧化、厚度减薄、超压爆管等。盘管外侧为导热层,高温下,盘管易发生高温氧化和腐蚀,导致盘管壁厚减薄,易发生爆管、漏水情况发生。针对盘管漏水的情况,可采取以下措施: ①对盘管进行防腐处理; ②采用耐腐蚀耐高温材质的盘管,但材质的改变会影响换热效果和设备成本。

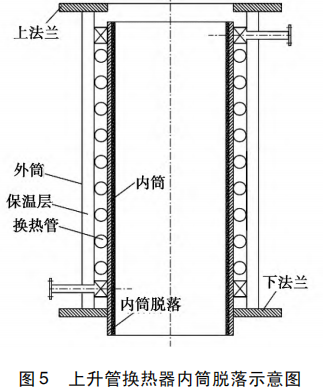

由于外盘管式上升管换热器的内筒不承压,因此内筒壁厚相对较小。使用过程中会出现内筒变形、开裂、脱落的问题,严重时会导致荒煤气泄露、影响推焦操作等,如图 5 所示。外盘管式上升管换热器属于间接换热,即热量由内筒传递到导热层,然后经由导热层传递到盘管,内筒的温度比较高,高温下材质的应力下降,易发生变形情况,当变形量超过一定的范围,会导致内筒开裂、焊缝撕裂,荒煤气泄露,严重时内筒从换热器上脱落,进入到炭化室,影响焦炉正常生产。针对此问题,可采取以下措施: ①适当增加内筒壁厚; ②内筒焊接采用全焊透结构,保证焊接质量; ③对内筒进行加固处理,防止高温变形。

5 结论

焦炉上升管余热回收技术作为成熟的节能减碳技术得到了广泛应用,获到了焦化行业的认可。上升管换热器作为核心设备,需要不断的进行改进和完善,以提高其安全性、环保性和稳定性。焦化企业可以根据自身的需求,选用适合的上升管换热器结构形式。

参考文献

[1]国家发展改革委,生态环境部,工业和信息化部,等.国家发展改革委等部门关于印发《"十四五"全国清洁生产推行方案》的通知[J]. 再生资源与循环经济,2021,14( 11) : 1 - 3.

[2]中华人民共和国国务院. 国务院关于印发 2030 年前碳达峰 行 动 方 案 的 通 知[J]. 自 然 资 源 通 讯,2021( 21) : 28 - 37.

[3]中华人民共和国国务院. 国务院关于印发 2030 年前碳达峰 行 动 方 案 的 通 知[J]. 自 然 资 源 通 讯,2021( 21) : 28 - 37.

[4]焦炉上升管荒煤气显热利用技术规范: YB/T 4723 - 2018[S]. 2018.

[5]中国钢铁工业协会. 钢铁行业能效标杆三年行动方案正式启动———全面启动极致能效工作,顺势而为打造能效标杆[J]. 中国冶金文摘,2023( 1) : 1 - 10.