蒋少琪

(邯郸市复兴区邯郸钢铁有限责任公司, 河北 邯郸 056003)

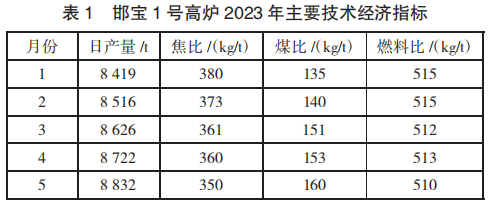

摘 要:主要对邯钢邯宝 1 号高炉采取加强原燃料管理、优化高炉操作与管理、强化炉前生产管理等措施,使该高炉在 2023 年 1—5 月的平均产量达到 8 500 t/d,燃料比 510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明显。

关键词:高炉;燃料比;布料制度

1 邯宝 1 号高炉概况

邯钢邯宝炼铁厂 1 号 3 200 m3 高炉从 2008 年4 月初开炉投产至今已过去 16 年之久,1 号高炉的冷却系统 1—8 段采用铜冷却壁,9—13 段采用球墨铸铁冷却壁和串联软水密闭循环冷却系统,炉顶上料设备采用无料钟并罐设备,热风炉建有 3 座霍戈文内燃式热风炉,渣处理系统采用环保型 IN-BA 法渣处理新技术[1]。该高炉于 2021 年 1—3 月进行停炉中修,开炉之后燃料比一直居高不下,为了降低消耗,对1 号高炉在原燃料管理、高炉的操作与管理和炉外的出铁管理上下功夫,使该高炉在 2023 年 1—5 月的日产达 8 500 t/d,燃料比 510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明显。1 号高炉 2023 年 1—5 月主要技术经济指标如表 1 所示。

2 提煤降焦措施

2.1 加强原燃料管理

高炉操作讲究的是三分操作,七分原料,所以原料条件对于高炉生产来说十分重要。为了提高精料入炉,对原制定的措施进行完善:

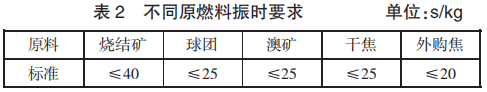

1)为了增加筛分效果,减少粉子入炉,对不同原料的备料速度进行了调整,使其在备料无影响的条件下充分筛净炉料粉子,减少粉子入炉,提高炉内透气性,原燃料振时要求如表 2 所示。

2)根据各种料的不同性质,以及在各个环带上对气流引导和压制的作用,对槽下的排料进行了重新调整,将质量好的自产干焦布在中心和边缘,使这两股气流稳定发展。

3)加强原料的延伸管理,每天对料场的生矿、外购焦进行现场抽查,看其含粉量和粒度是否合格,跟踪烧结矿的转鼓质量是否合格,并记录每天台账,根据数据来判断炉况变化。

4)在雨季来临时,要时刻关注原燃料水分和筛分效果,雨季时澳矿因为含粉量比较大,时常会造成料仓板结和振筛缝隙被糊住的情况,导致筛分效果差,备料困难,影响炉内关系,由于高炉配吃的焦炭中30%是外购焦炭,这些焦炭都是露天存放,所以还要时刻关注外焦水分,及时调整避免影响炉温波动,为此需单独抽调车间人员进行跟踪处理汇报,保证高炉稳定顺产。

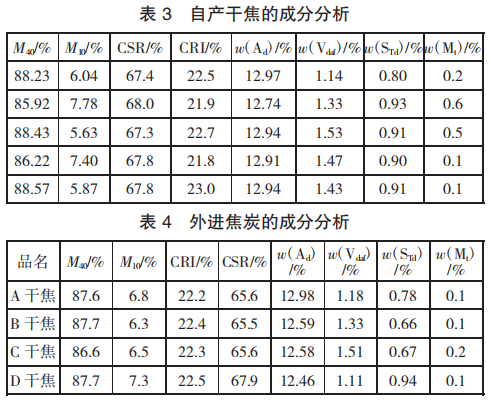

2.2 稳定焦炭质量

由于邯宝焦化厂的产能不足,导致目前高炉配吃的焦炭为自产干焦加多品种外购干焦,邯宝焦化生产不稳定,配煤结构时常变化,从而导致干焦质量不稳定。表 3 是自产干焦的成分分析,可以看出自产干焦冷强度波动大,性能变差,焦炭在炉内下部溶蚀气化严重,粒度迅速减小,粉末比例增加,造成高炉料柱透气性严重下降,炉况顺行受到破坏[2]。表 4 为外进焦炭的成分分析,不同品种的焦炭成分波动大,从而导致炉况不稳定。为了减少炉况波动,车间制定了一系列的控制措施:首先是加强延伸管理,每班抽调 1 名工长对焦化厂的生产情况和干焦库存高低的情况进行跟踪,从而对自身调整焦炭比例进行合理规划,确保焦炭比例长期稳定;其次防范焦化厂出事故焦,当焦化厂出事故焦时,焦炭的各项指标都不达标,影响高炉的稳定顺行,要在第一时间对事故焦进行减量配吃,并增加质量较好的外购焦炭进行合理补充,保证高炉稳定顺行;最后对焦炭的筛分进行严格管理,要求干焦备料速度为 25 t/s,湿焦备料速度 20 t/s,外购焦炭备料速度 20 t/s,通过控制筛分时间来达到降低面料层厚度、提高筛分效果、减少粉料入炉、增加炉内透气性的目的,保证高炉稳定顺行。

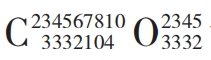

2.3 优化高炉操作制度

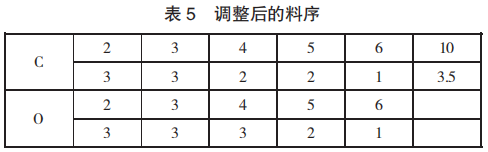

为了提高 1 号高炉煤气利用率,降低燃料消耗,降低生产成本,2022 年下半年开始对布料制度进行全面革新,以降成本为抓手,积极探索提煤降焦的操作制度,拓展矿石平台,扩大矿批,配合减掉中心注焦,以提高煤气利用率,优化布料角度,消减中心死焦堆,提高高炉透气性。经过 2 个月的调整,高炉顺行情况基本得到改善,煤气利用率从原来的 45%升高到49%,燃料比从 535 kg/t 下降到 510 kg/t,料制由原来的 调整为表 5 所示,最终确定了矿焦同角、宽矿石平台、少中心焦的基本料制。

调整为表 5 所示,最终确定了矿焦同角、宽矿石平台、少中心焦的基本料制。

2.4 提高富氧率,使用高风温,提高喷煤量

提高热风温度及富氧率,使得喷吹煤粉燃烧更加充分,可以提高高炉喷吹煤粉的燃烧利用率,同时,高风温、高富氧的使用能促进炉缸温度的升高和降低软熔带,进一步控制硅的还原[3]。同时增加喷煤量,降低风口理论燃烧温度、减少 SiO 的挥发,从而降低铁水的含硅量。提高风温是高炉强化冶炼的和降低燃耗的重要措施,风温提高 100 ℃,可降低焦比 20 kg/t,提高风温还可以提高鼓风动能,增强炉缸的活跃性。

1 号高炉热风炉已经服役 16 年之久,期间只对热风主管进行过大修,其他并无维修,3 座热风炉工况状态老化严重,燃烧效率和蓄热能力均有很大程度下降,目前风温只能维持在 1 130 ℃。为了有效提高风温利用率,对热风系统作了如下调整:一是提高高炉和转炉煤气的压力,使热风炉的废气和拱顶温度达到合适的温度值,一般废气温度维持在 350~370 ℃,拱顶温度维持在 1 330~1 350 ℃,风温能维持在 1 150 ℃;二是对煤气和助燃空气进行预热,在空气和煤气进入热风炉之前,加装预热器对其进行预热,以提高其发热值,提高热风炉温度;三是采用富氧烧炉的模式来提高热值,减少煤气的浪费,从而减少生成的烟气量,提高理论燃烧温度,有利于提高热风炉的风温使用。

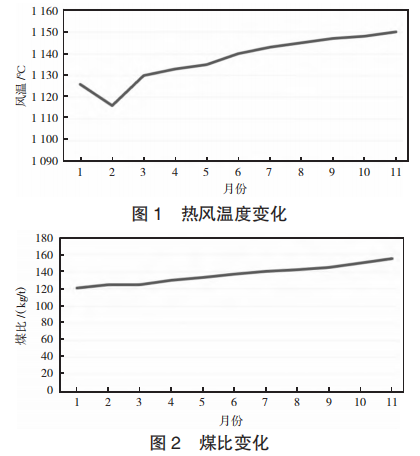

实施以上措施后,热风炉烧炉情况大大改善,风温也从原来的 1 120 ℃提升到了 1 150 ℃,高炉的各项经济指标都有所改善,图 1、图 2 表明,随着风温的改善,煤比也有所提升。

2.5 高顶压操作

一般来说,高压操作有利于疏导边缘煤气流,使煤气流速降低,提高了煤气与炉料间接还原反应的时间,邯宝 1 号高炉从最初的上限顶压 225 kPa 提高到235 kPa,大大提高了对煤气流的控制能力。理论上讲,顶压每提高 10 kPa,可提高产量 1%左右,降低焦比 0.4%,可降低生铁中[Si]的还原,在一定程度上降低了燃耗消耗,从而降低了生产成本。提高顶压还有利于 TRT 发电能力的提高,减少了除尘灰的 C 含量,有利于提高煤粉的利用率。

3 强化炉前生产管理

高炉的指标提升和炉况顺行与炉外出铁密不可分,为此采取以下措施来强化炉外出铁的管理:

1)维护铁口深度在 3 300~3 600 mm,在出铁的过程中时刻关注铁口泥套的完整性,保证能安全堵口,铁后及时维护泥套,保持泥套的深度和强度,杜绝挤泥的情况出现,维护好铁口深度。

2)定期对渣铁沟进行检查,利用出铁间隔处理隐患,保证渣铁沟顺利畅通,禁止在出铁的过程中漏渣漏铁,坚决杜绝紧急堵口。

3)由于炮泥的不稳定性,时常会造成铁口渗铁的情况出现,为此制定了分段打泥补压的操作方针,实施后大大降低了铁口渗铁的情况出现,保证了出铁质量,为炉内提煤降耗奠定了基础。

4)保证全风堵口率 100%,炉内工长根据理论跑料量组织铁罐数量,保证每炉铁来风堵口,堵口打泥时进行分段补压,以此增强铁口强度,维护好铁口深度和泥包,防止渗铁。

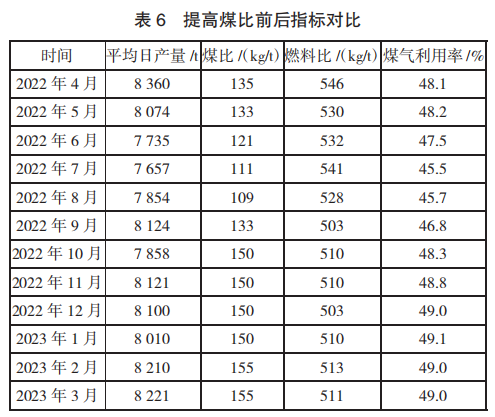

从表 6 中可以看出,邯宝 1 号高炉实施以上措施后,2023 年 1—5 月的产量达 8 500 t/d,燃料比510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明显。

4 结论

1)降低高炉燃耗的前提条件就是高炉的长期稳定顺行,生产中要不断地从管理、工艺及设备等多方面进行改进,从而来保证高炉的长期稳定顺行。

2)通过对邯宝 1 号高炉加强原燃料管理,对烧结矿和焦炭进行严格的筛分管理,减少粉子入炉,保证了高炉入炉料的质量。

3)邯宝 1 号高炉以稳定入炉原燃料条件为基础,通过采取提高风溫、提高顶压、提高富氧率、加强日常操作与管理等一系列措施,使燃料比逐渐降低到510 kg/t 左右,和以往相比,燃料比降低了 20 kg/t,大大降低了铁水燃耗和生产成本。

参考文献

[1] 郝飞飞,夏万顺.高炉低成本料下的稳产实践[J].河南冶金,2016,24(5):39-41.

[2] 周强,臧中海.武钢 1 号高炉扩容大修长寿环保新技术设计[J]. 炼铁,2002(1):1-5.

[3] 吕志敏,李海涛.钢铁企业中的高炉强化冶炼探讨[J].科学家,2011(17):193.