保善山,王忠有,申振国

(酒钢集团宏兴钢铁股份有限公司炼铁厂,甘肃 嘉峪关 735100)

摘 要: 酒钢地处我国西北部,周边高品位铁矿的有效利用对企业的发展至关重要。通过在酒钢 3#烧结机进行钒钛烧结矿生产工业试验,证明了酒钢钒钛烧结矿生产是完全可行的。通过工业试验生产结果表明: 随着钒钛磁铁矿配比的增加,烧结料层变薄、机速降低、垂直烧结速度变慢、混合料透气性变差、烟道负压上升、混合料制粒效果变差,且由于钙钛矿的存在,烧结矿强度、返矿率、低温还原粉化率、转鼓指数等指标呈现劣化趋势,但是烧结矿熔滴区间变窄,更有利于高炉冶炼,后续生产应优先考虑燃料配比5. 2% ,且烧结矿 TiO2 含量低于 1. 5% 控制。

关键词: 钒钛磁铁矿; 钒钛烧结矿; 烧结性能; 钙钛矿; 熔滴区间

0 引用

钛作为国际公认的战略资源,在航空航天以及仪器仪表等领域有着广泛的应用。而作为钛资源原料之一的钒钛磁铁矿的加工与生产则是有着不同的工艺。目前国内外研发了许多非高炉冶炼钒钛磁铁矿的工艺,但高炉冶炼钒钛磁铁矿工艺相对来说已比较成熟,而且其利用效果较好。作为高炉冶炼钒钛磁铁矿前重要的工序,钒钛烧结质量的好坏对高炉冶炼钒钛磁铁矿有着最直接的影响。

相较于沿海地区烧结矿生产,西北地区烧结矿生产有以下几个缺点: 一是需要大量高品位国外铁精矿,这将导致运输成本上升; 二是低品位铁精矿配比高、成品烧结矿铁品位低。因此如何利用西北地区周边高品位铁精矿资源,进而提高烧结矿铁品位是解决运输成本以及成品烧结矿铁品位的有效方法之一。结合酒钢周边钒钛磁铁矿的资源储量情况,利用酒钢 3# 烧结机进行了为期两个月的钒钛烧结矿工业试验,探究不同比例钒钛磁铁精矿和燃料配比对烧结指标及烧结矿冶金性能的影响。然后从化学成分、冶金性能、技术指标、配料结构等方面进行分析,查 明西北地区钒钛烧结过程以及烧结机理,揭 示了不同钛含量对烧结矿各项指标的影响,为后续酒钢利用周边钒钛磁铁矿资源提供一定的指导。

1 工业试验

1. 1 钒钛烧结矿成矿特点

由于钒钛磁铁精矿特殊的物理化学性质,导致钒钛烧结矿性能较普通烧结矿有较大差异,钒钛磁铁矿的主要成分为钛磁铁矿 ( FeO · ( Fe,Ti) 2O3 ) ,其熔点较高,为 1 495 ℃ ,低熔点硅酸盐 ( 熔点 1 205 ~ 1 300 ℃ ) 含量较低,因此烧结混合料初熔、熔化温度较高,不利于烧结过程早期的液相生成,从该特点来看,需要提高混合料的配碳量以提高烧结矿的强度,但是随着配碳量的增加和燃烧带温度的上升,高温还原气氛将促进性脆的钙钛矿( CaO·TiO2 ) 生成,钙钛矿的存在会破坏液相黏结作用,加剧了裂纹的扩散,导致烧结矿强度降低[1]。另 外,钒钛磁铁矿由于矿物含有TiO2、Al2O3 及 MgO,矿物粘度较高,要使得液相充分流动包裹未熔融矿物[2],其化学反应动力学最重要的条件——烧结时间需要增加,这就要求适当的控制烧结机机速并提高料层厚度。

1. 2 试验过程

1. 2. 1 生产原料及生产过程参数控制

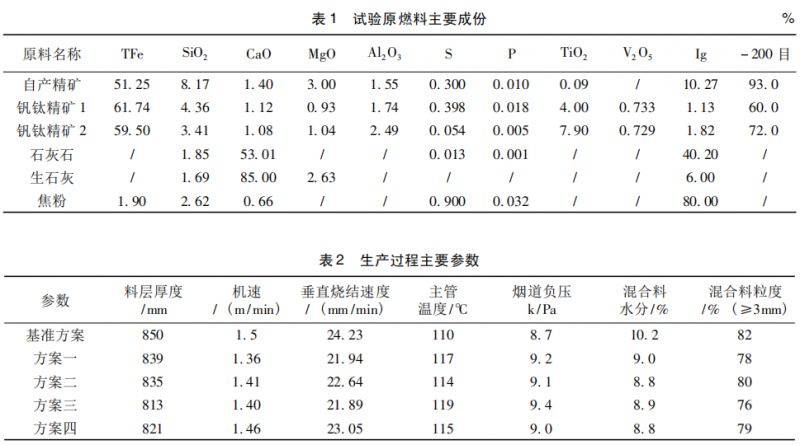

酒钢 3# 烧结机生产钒钛烧结矿主要原燃料为钒钛精矿 1、钒钛精矿 2、酒钢自产精矿、石灰石、生石灰、焦粉,主要成分见表 1。可以看出,相较于自产铁精矿,两种钒钛精矿的粒度较粗。此外,由于生产过程存在一定的波动以及人为因素导致生产过程参数存在着一定的变化,为了更好的分析生产结果,将生产过程参数列于表 2。

1. 2. 2 不同比例钒钛磁铁精矿对烧结矿冶金性能的影响

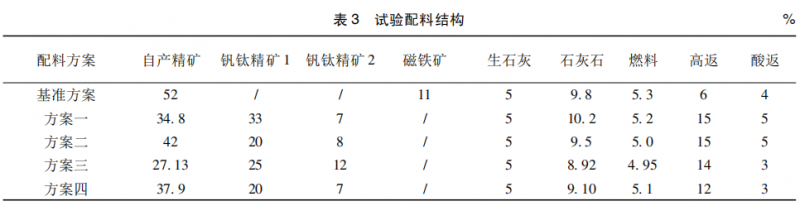

在生产过程中,通过调节两种钒钛磁铁精矿的比例,其中基准方案为未配加钒钛磁铁精矿配料方案,其它 4 组方案分别配加不同比例的两种钒钛磁铁精矿,从而验证两种钒钛精矿的最优配比。其配料方案见表 3。

1. 3 结果分析与讨论

1. 3. 1 对烧结矿主要技术指标的影响

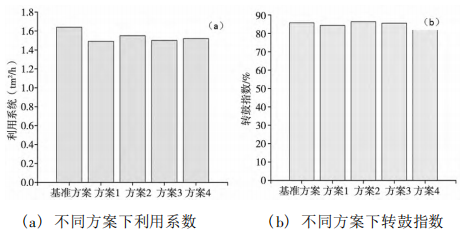

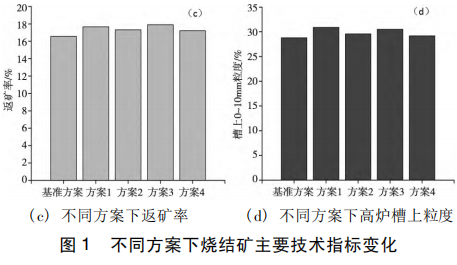

根据上述试验方案对生产过程进行调节,对所得结果进行处理,主要探究在不同方案下利用系数、转鼓指数、返矿率以及高炉槽上粒度的变化规律。

对图 1 进行分析可以看出,随着钒钛磁铁精矿配比的提高,烧结机利用系数降低、转鼓指数降低、返矿率增加,高炉槽上 0 ~ 10 mm 粒级占比上升,主要原因是钒钛磁铁矿中 SiO2 含量较低,烧结时产生的低熔点液相量不足,烧结矿难以获得良好的黏结效果,使得烧结矿强度变差。又因为钒钛烧结矿因含有钛,黏结相在烧结过程中形成量少,钙钛矿的形成量较多,钙钛矿在烧结矿中不起黏结作用,并且在烧结矿中还会削弱铁氧化物的连晶作用,导致烧结矿脆性大、强度降低,转鼓指数降低、返矿率增加[3]。

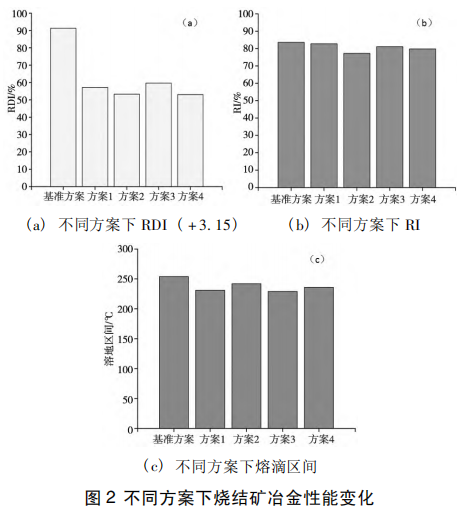

1. 3. 2 对冶金性能的影响

烧结的最终目的是为高炉输送合格的原料,因此需要考虑不同比例钒钛磁铁精矿对烧结矿冶金性能的影响。

由图 2 可以看出,与生产普矿烧结相比,3#烧结机钒钛烧结矿低温还原粉化率降低明显,主要原因是钙钛矿的存在破坏了液相黏结作用,加剧了裂纹的扩散,造成烧结矿低温还原粉化率降低。钒钛烧结矿 900 ℃ 还原度也有一定下降,主要是因为从烧结矿成矿机理来看,钒钛烧结矿的铁酸钙生成量比普通烧结矿低,而铁酸钙是烧结矿矿相结构中一种还原性好、强度好的矿相,因此,钒钛烧结矿 900 ℃ 还原度下降。但钒钛烧结矿熔滴温度区间变窄,更有利于高炉钒钛矿冶炼,主要是因为钒钛烧结矿 TFe较普通烧结矿提高 1% ~ 2. 2% ,钒钛烧结矿生成过程中矿物组成发生变化,低熔点矿物生成量增加,另外,生产钒钛烧结矿以后,烧结矿中MgO的含量降低,Al2O3含量增加; 此外,随着MgO 降低,一方面会造成高熔点物质镁橄榄石、钙镁橄榄石等含量降低; 另一方面会使得 Al2O3 的含量增加,生成铝酸钙和铁酸钙的固溶体。同时 Al2O3 含量的增加也会使得表面张力变大,进而降低烧结矿液相黏度以及烧结矿熔化温度,因此钒钛烧结矿熔滴温度区间变窄。

2 优化试验

2. 1 烧结杯试验原料

以现场生产为参考结果,依托厂内试验室开展烧结过程优化试验,主要针对燃料配比、 配加不同比例钒钛铁精矿等进行优化,在基准试验基础上对参数进行改进,研究目的是为将配加钒钛磁铁精矿后的不利影响降到最低。烧结杯试验配料比见表 4。

2. 2 试验结果及分析

2. 2. 1 燃料配比对烧结结果及冶金性能影响

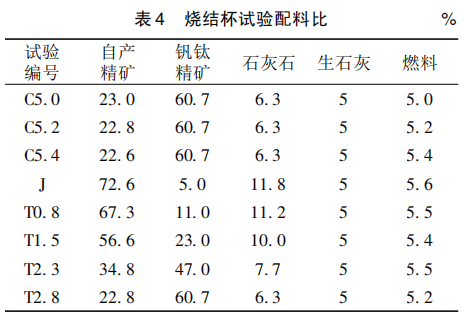

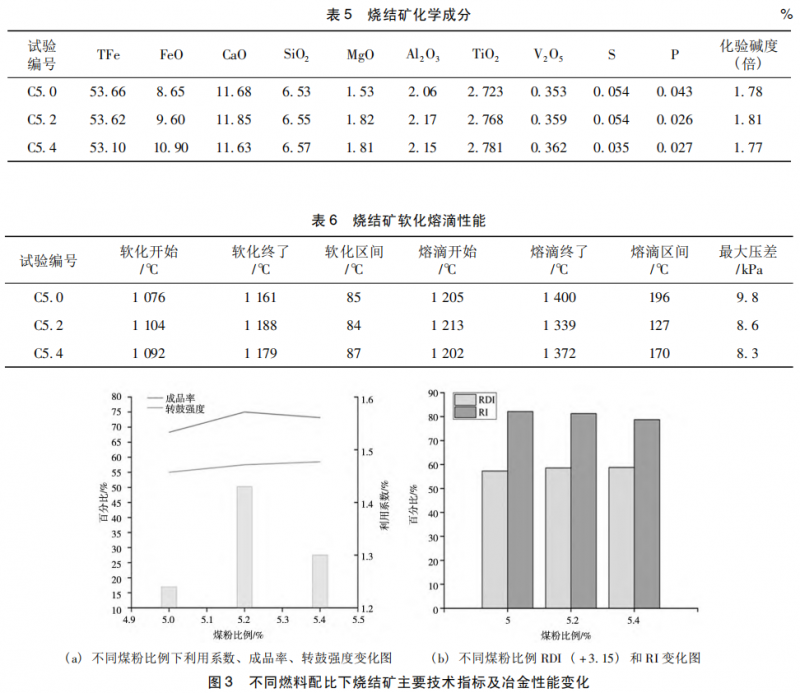

从之前的研究中可以看出,燃料配比在烧结过程中有着重要的地位,合适的燃料配比直接影响烧结矿冶金性能。相关研究表明,配加高比例钒钛磁铁精矿后,烧结适宜的燃料配比较普通矿烧结略低。因此在普通烧结的基础上,降低燃料配比,以适应高比例钒钛磁铁精矿烧结。在保持其他条件不变的情况下,通过控制碱度为 1. 8,模拟烧结实际生产过程,进行燃料配比分别为 5. 0% 、5. 2% 、5. 4% 的烧结杯试验,其试验结果见表5、表6 和图3。

由图 3 中可以看出,在三组不同燃料配比的钒钛矿烧结杯试验中,燃料配比为 5. 2% 时,烧结利用系数 1. 43 t / ( m2 · h ) 、成品率75. 03% 、软化开始温度 ( 1 104℃ ) 、熔滴开始温度 ( 1 213℃ ) 均为三组中最高,该燃料配比下的软化区间、熔滴区间也最窄,分别为 84℃、127 ℃ ; 随着燃料配比的增加,烧结矿转鼓强度逐渐升高,燃料配比为 5. 4% 时烧结矿转鼓强度最高达到 58. 5% ; 此外,随着燃料配比的增加,烧结矿低温还原粉化率呈逐渐升高的趋势,而烧结矿 900 ℃ 还原度呈逐渐降低的趋势。

其中低温还原粉化率RDI ( + 3. 15 mm) 由57. 3% 提高到了 58. 6% 、58. 8% ,分别提高了1. 3、1. 5 个百分点; 900 ℃ 还原度由 82. 16% 降低 到 了 81. 29% 、78. 75% , 分别降低 0. 87、3. 41个百分点。这是由于燃料配比增加后,烧结矿 FeO 含量相应升高,导致烧结矿 900 ℃ 还原度降低。总体来看,燃料配比对低温还原粉化率的影响较小,对利用系数影响较大; 综合考虑以上几个因素,在配加60. 7% 的钒钛精矿1时,适宜的燃料配比为 5. 2% 。

2. 2. 2 不同比例钒钛磁铁精矿对烧结结果及冶金性能影响

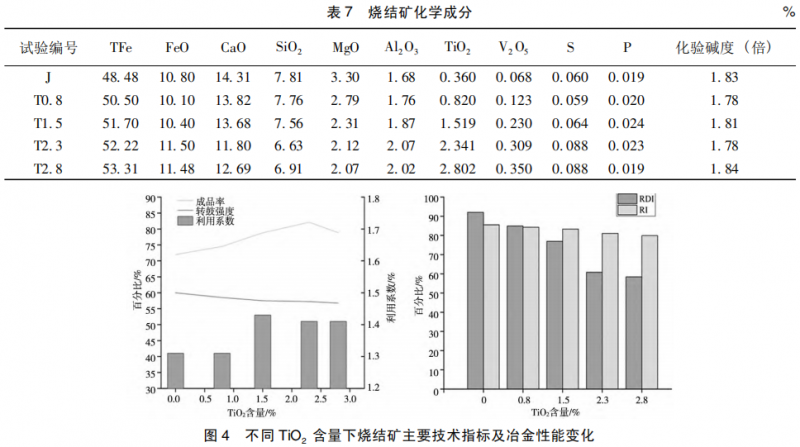

基于现场生产经验,将碱度控制在 1. 8,分别进行不配加钒钛矿的基准期试验及烧结矿 TiO2含量分别控制在 0. 8%、1. 5%、2. 3%、2. 8%、3. 8%等烧结杯试验,试验结果见表 7 及图 4 所示。在试验过程中不同比例钒钛磁铁的变化某些程度上可以等同于其中 TiO2 含量的变化,因此在后续分析中以 TiO2 含量为指标进行分析。

从图 4 和表 7 中可以看出,随着配加钒钛磁铁精矿比例的增加烧结矿中 TiO2 含量的增加,烧结利用系数、成品率均呈逐渐上升的趋势,当 TiO2 含量为 1. 5% 时烧结机利用系数最高为1. 46 t / ( m2 · h ) ,与 基 准 期 相 比 提 高 0. 13 t / ( m2 ·h) ,当 TiO2 含量为 2. 3% 时成品率达到最大值 80. 31% ,与基准期相比提高 7. 06 个百分点。随着配加钒钛磁铁精矿比例的增加、烧结矿中 TiO2 含量的增加,烧结矿转鼓强度及低温还原粉化率 RDI ( + 3. 15) 呈现逐渐降低的趋势。其中烧结矿中 TiO2 含量为 2. 80% 时烧结矿转鼓强度最低为 56. 25% ,与基准期相比降低了 3. 75 个百分点。随着烧结矿中 TiO2 含量的增加,烧结矿 900 ℃ 还原度总体上呈逐渐降低的趋势,而烧结矿软化熔滴性能明显变好,烧结矿软化开始温度升高,软化区间、熔滴区间均呈逐渐变窄的趋势,变化趋势与实际生产情况相符合。

3 结语

1) 钒钛烧结矿较普矿烧结,烧结温度、水碳匹配区间更窄,目前酒钢钒钛矿烧结混合料“水”“碳”均较高,后续生产钒钛烧结矿建议在保证烧结矿强度、粒度组成的情况下,趋势性的降低混合料 “水” “碳”,同时创造条件提高烧结料层厚度,实现 “低水低碳、厚铺慢

转”,不断提高烧结矿质量。

2) 随着烧结矿中 TiO2 含量升高,烧结矿的低温粉化率和还原性能逐渐劣化,烧结矿熔融区间变窄,后续生产钒钛烧结矿燃料配比为5. 2% 时对烧结矿的质量及冶金性能影响是最低的,且在满足高炉要求的前提下,烧结矿 TiO2含量应低于 1. 5% 控制。

3) 酒钢地处我国西北部,外部矿石输送难度大、高品位铁矿资源紧张,所以对周边资源的利用尤为重要。本次钒钛烧结工业试验证明了后续进行钒钛烧结矿生产是完全可行的,对周边资源的利用积累了大量的宝贵经验。

参考文献:

[1] 姜涛. 烧结球团生产技术手册 [M]. 北京: 冶金工业出版社,2014.

[2] 胡熊. 高比例钒钛粉矿烧结技术应用研究 [J]. 重庆科技学院学报,2021,23 ( 2) : 111 - 116.

[3] 白冬冬,韩秀丽,等. 钒钛烧结矿矿相结构对其冶金性能的影响 [J]. 钢铁钒钛,2018,39 ( 5) : 111 - 115.