李 健1,张文祥1,武晓阳1,王爱东1,李学民1

(1.唐山钢铁集团有限责任公司,河北 唐山 063000)

摘 要:通过对影响钢包包龄和安全性能的因素分析,采取钢包砖耐材材质优化,钢包砌筑重点部位防护,在线钢包耐材残厚精准测量,优化钢包精炼顶渣成份结构,钢包安全防护技术应用等措施提高钢包包龄和安全防护性能。钢包总包龄平均达到了185次,其中最高包龄达到202次,较之前平均112次提高了73次,耐材和钢包投入成本均大幅下降。钢包使用事故率由0.6次/万吨钢降低到0.05次/万吨钢以下,为钢包包龄的提升提供了有利保证。

关键词:钢包;包龄;安全防护;优化实践

钢包根据使用的耐火材料不同,可分为浇注料钢包和镁碳砖钢包。浇注料钢包因其渣线抗钢水氧化性差,在 LF、VD等精炼过程中渣线会严重侵蚀, 使用寿命低,因此不适合转炉—LF、VD—连铸工艺路线的精炼钢种使用。而镁碳砖钢包内衬主要用中性 Al2O3 - MgO-C 砖 和 MgO-C 砖 筑 成。在CaO-SiO2系熔渣中,MgO-CaO-C 砖具有较髙的抗侵蚀能力,Al2O3-MgO-C 砖和 MgO-C 砖具有良好的耐高温及抗组织剥落性,良好的抗钢水和熔渣的侵蚀性以及良好的残余膨胀,甚至在更高温度下,砖的接缝处也不会出现裂纹。因此在全部精炼钢种和一定比例的精炼钢种时广泛使用。

目前唐钢公司使用镁碳砖钢包,钢包容量为120t,精炼比例60%~70%。为适应市场形势,唐钢公司对产品结构进行调整,开发新品种,涉及的品种有:硬线系列,H08,70S-6,77B,82B等。大多数品种钢需要进行 LF 炉精炼。LF 炉恶劣的工作环境对钢包有很大的侵蚀性,对钢包的材质、修彻工艺和安全防护有很高的要求。随着精炼比例的不断提高,钢包存在着渣线浸蚀严重,包壁砖结缝处与包壁砖的中间部位浸蚀严重不同步,钢包平均包龄为112次,同时钢包使用过程中安全事故频发,在月产量 20万吨的情况下,钢包事故达到1 0~ 1 2 次, 事故率在0.4次/万吨钢以上。为此,通过对钢包包龄和安全防护的优化改进,为转炉炼钢高效化生产提供保证。

1 影响钢包包龄和安全性能的因素

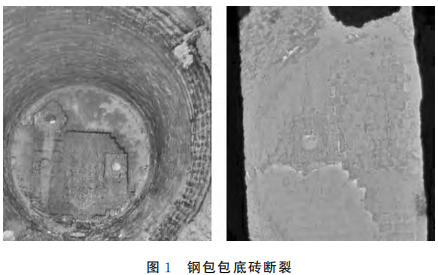

1.1 钢包包底砖断裂

钢包在使用过程中,频繁出现钢包包底砖断裂的现象,相比钢包渣线、包壁等其他部位耐材损坏存在较大差异,如图1所示。

包底砖断裂会对钢包的安全使用造成极大的隐患,分析认为断裂原因如下:(1)钢包养护时间短。大修包烘烤前需要养护24小时,小修包烘烤前需要静养12小时,在养护不充分的情况下,钢包包底温度迅速上升,导致包底未能及时排气,出现包底砖膨胀炸裂。(2)钢包在线使用停备次数多。因连铸产量波动大,连铸机经常在1~3台之间切换,钢包处于“上线—停用—再上线—再停用”的使用模式,包底砖达到了热震极值,造成热震断裂。(3)冶炼钢种品种多,出钢温度、精炼时间差别大,包底砖热震性能适应性差,造成断裂[1,2]。

1.2 钢包包壁和渣线侵蚀严重

目前钢包包壁和钢包渣线部位均采用镁碳砖进行砌筑。镁碳砖是一种复合耐火材料,以高熔点碱性氧化物氧化镁和难以被炉渣侵润的高熔点碳素材料作为原料,添加各种非氧化物添加剂,其具有优异的抗热震性能、抗渣侵蚀性能和抗渣渗透性能,广泛应用于钢包的渣线部位;但传统的镁碳砖具有较高的碳含量,一般在10%~20%之间,使用过程中存在钢水大量增碳、氧化失效等问题,随着碳含量的降低,镁碳砖的耐侵蚀、抗渣渗透性能、热震稳定性能等均受到影响[3,4]。

在转炉出钢和 LF 精炼炼钢期间,渣线砖均会受到钢水在钢包内的剧烈流动和冲刷。同时主要受到转炉渣和精炼渣的化学侵蚀。唐钢公司品种钢精炼渣 主 要 成 分 为:CaO 38% ~40%,SiO2 31% ~ 34%,Al2O3 4.5% ~10.5%,MgO 9.5% ~12.5%,FeO 0.86%~1.2%,R(碱度)1.1~1.3。钢的精炼过程中都要造渣脱硫。脱硫剂主要成分含有萤石,属CaF2-CaO-Al2O3 系。CaF2 -CaO-Al2O3一般都会在钢液中保留一定时间,以达到较好脱硫效果。

而 CaF2-CaO-Al2O3渣熔点较低流动好,但对耐火材料的侵蚀与渗透较为严重。图2为渣线部位侵蚀严重照片。

1.3 钢包热态状态下检查

目前钢包热态状态下的检查是依据岗位操作职工的经验来判断的,采用这种方式对岗位职工要求相对较高,需要有一定的工作经验。采用目测检查的方法,无法做到对钢包包底、包壁和渣线等关键部位的剩余残厚做出准确的判断。特别是连铸平台刚下线的钢包,或者是钢包内未折尽的钢渣悬挂在钢包包壁和渣线等情况,严重影响岗位职工的判断视线,不能及时发现钢包砖的缺陷等问题[5,6]。由于各个岗位职工工作经验的差异,导致对钢包状况进行误判,使得钢包过早停用,甚至出现钢包异常侵蚀造成的钢包穿包、漏包现象,轻则造成生产中断,重则导致钢水烧坏相关设备,对生产造成严重影响。

2 提高钢包包龄和安全防护措施

2.1 钢包砖耐材材质优化

优化镁碳砖材质,通过以耐高温性、抗渣侵蚀性良好的电熔镁砂颗粒、电熔镁砂细粉为主要成分,采用具有多种作用的改性酚醛树脂作结合剂,将各原料组分牢固结合在一起,得到具有良好的高温强度、抗氧化性及抗侵蚀性低碳镁碳砖,延长低碳镁碳砖的使用寿命。

镁碳砖生产过程中添加苯胺类复合改性剂,分子中含有刚性苯环基团、亚磷酸酯基团及通过硅烷化学键相连的氧化铝,利用复合改性剂中的苯胺基,参与苯酚、甲醛在碱性催化剂作用下的缩聚反应,成功实现了对酚醛树脂的改性,这样所制得的改性酚醛树脂分子链上含有苯环基团、亚磷酸酯基团及通过化学键连接的氧化铝,其中刚性苯环基团能够提高酚醛树脂的高温稳定性及强度,亚磷酸酯基团的耐高温性好,还能起到辅助抗氧化作用,通过化学键连接的氧化铝也具有耐高温、抗氧化性、抗侵蚀性好的特点,极大提高酚醛树脂的耐高温、抗氧化及抗侵蚀性能,从而提高了低碳镁碳砖的高温强度、抗氧化性及抗侵蚀性。

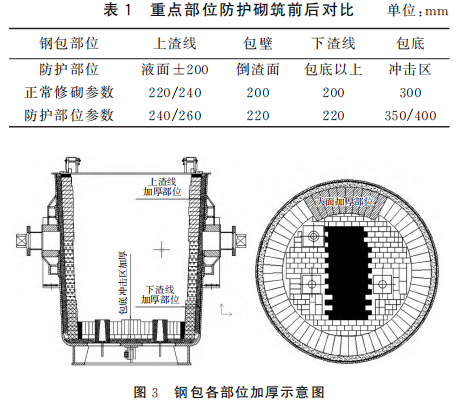

2.2 钢包砌筑重点部位防护

推广应用非均衡砌筑工艺,优化钢包修砌参数, 使钢包各个部位达到均匀侵蚀。钢包侵蚀严重部位包括,上渣线、下渣线、包壁倒渣面(大面)、包底冲击区。针对以上部位,对钢包砖尺寸进行调整,如表1所示,此部位的侵蚀状况得到了有效的改善,达到了钢包各部位均匀侵蚀的效果。如图3所示砖包倒渣面砖形加厚,精炼渣线砖加厚和包底加厚改进。

2.3 在线钢包耐材残厚精准测量

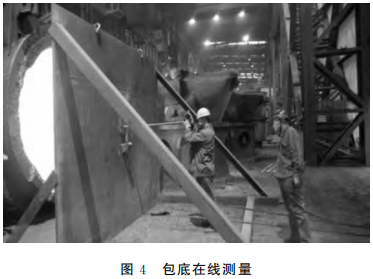

2.3.1 包底测量标尺设计

为准确测量包底、透气砖残厚,制作了一种钢包包底耐材残厚测量工具,通过简易测量方法,实现了包底在线精确测量。过程如下:将钢包放在防辐射挡板前面。测量人甲,在钢包口正面将钢包包底残厚测量工具伸入到钢包内部(如下图 4)。观察人乙,在钢包侧面观察标尺与钢包口平面的相对位置。如果标尺在钢包口平面的内侧或者正好位于钢包口平面的上,说明包底残厚小于或等于设定的最低值,此时钢包应下线修砌;相反,如果标尺在钢包口平面的外侧,说明包底残厚大于设定的最低值,此时钢包可以继续使用。此种测量标尺可控制包底残厚测量精度达到±10mm。

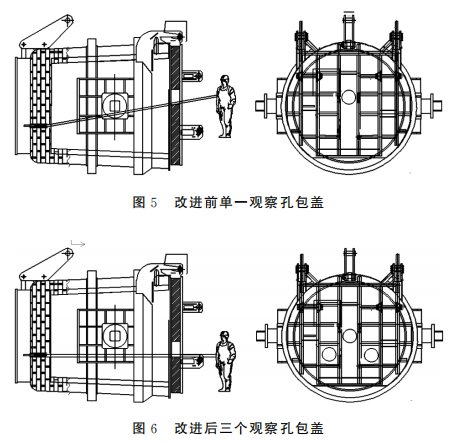

2.3.2 钢包盖优化设计

为提高测量的准确性,改进钢包盖设计。原包盖观察孔位于包盖中心,钢包处于测量包底位置时, 观察孔与包底中心处于同一高度,保证包底测量值的准确性。但观察孔与透气砖存在400mm 的高度差,造成了透气砖测量存在较大误差,如图5所示。因此,将包盖增加了两个测量观察孔,与两个透气砖处于同一高度,保证了透气砖残厚测量的准确性。原来包盖中心的观察孔用于测量包底冲击区,增加的观察孔用于测量透气砖。可提高包底残厚测量精度。如下图6所示。

2.4 优化钢包精炼顶渣成份结构

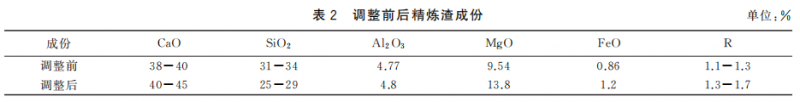

优化钢包精炼顶渣的成份结构,减少渣对精炼砖的渣线浸蚀。钢水在精炼过程中都要造渣脱硫。脱硫剂主要由萤石与石灰构成,属CaF2 -CaO-Al2O3系。CaF2-CaO-Al2O3 一般都会在钢液中保留一定时间,以达到好的脱硫效果。而 CaF2 - CaO-Al2O3渣熔点较低流动好,但对耐火材料的侵蚀与渗透很厉害,MgO 或 MgO-CaO 材料在抗CaF2-CaO-Al2O3渣熔蚀方面需要调整。针对不同精炼钢种,采用不同结构的 LF炉精炼炉渣,适当提高精炼炉渣碱度,调整萤石用量,每炉用量由100公斤下降到50公斤,减少对钢包渣线砖的浸蚀性。精炼渣碱度提到了1.4以上,对渣系进行调整如表2。

2.5 钢包安全防护技术应用

2.5.1 防止机构打开装置开发与应用

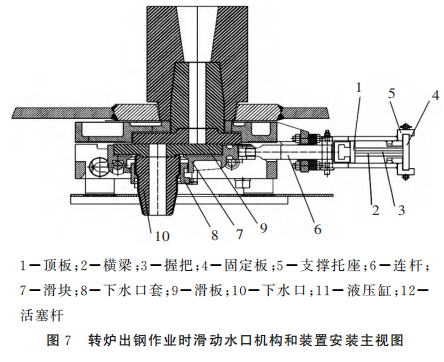

由于钢包滑动水口机构的运动方向与出钢作业中出钢车的运动方向一致,如果出钢车下部存在钢渣等杂物,钢渣会剐蹭钢包下水口,带动滑动水口机构移动,打开滑板,造成钢包漏钢事故。因此发明研制了一种防止钢包滑动水口机构意外打开的保护装置如图7所示,可以方便地安装在滑动机构里面,杜绝了出钢完毕后出钢车开出过程中,渣钢渣皮剐蹭滑动机构造成滑板打开,造成钢包漏包事故。具体操作:钢包热修完毕将滑板关闭,摘出液压缸。确认拖座及拖座滑道无残渣,将顶紧专用工具装入机构拖座滑道内,顶住机构拉杆。此时机构处于锁死不能滑动状态。连铸开浇之前,将此装置取下,安装液压缸进行安缸操作。

2.5.2 钢包下水口防炸裂

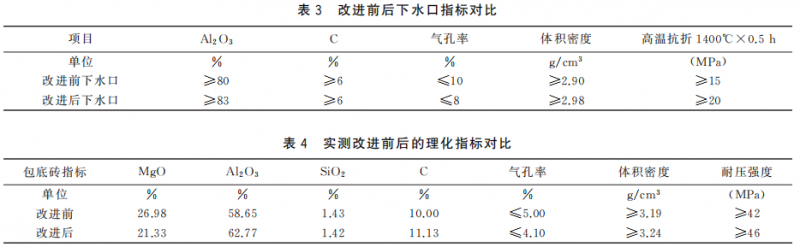

钢包下水口使用过程中处于冷热交替的工作状态,且高温状态下受到大包机械手中的长水口压力,时常出现下水口断裂问题,因此,通过优化下水口指标,提高水口高温抗折强度。包括增加配料中的活性反应物(Al、Si等)的活性和质量,增加高温下的这些物质与碳反应的速率和反应产物,使反应产物在微观下呈纤维状态,增强基质与颗粒的连接,增加材质的高温韧性,提高高温抗折强度[7-9]。

2.5.3 包底砖断裂缺陷控制

控制包底砖断裂重点是,原料合理级配,加大成型压力,提高制品的烧结程度。降低气孔率,增加耐压强度,提高碳含量,提高强度、抗侵蚀性、抗热震性。同时增加三套砖周围的缝隙,由50mm 调整为60~80mm,减少钢包砖和透气砖相互之间的热应力影响。

3 优化改进后的钢包包龄和事故率

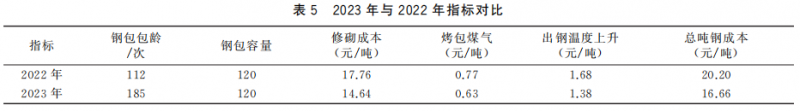

通过对影响钢包包龄和安全性能的因素分析并制定相应的措施,钢包总包龄平均达到了185次,其中最高包龄达到202次,较之前平均112次提高了73次。钢包使用事故率由 0.6次/万吨钢降低到0.05次/万吨钢以下。

4 结语

钢包包龄提高后,耐材成本、烤包煤气成本、出钢温度成本均大幅下降,指标对比如下表5所示。按照2023年唐钢公司年产钢量260万吨计,年产生效益:260 ×(20.20-16.66)=920.4万元。同时通过钢包技术优化,钢包安全性增加,漏包穿钢事故杜绝,生产组织状况明显好转,为全厂稳定生产提供了有利的保证。

参考文献:

[1] 谭亚韡,武晓阳,张文祥,等.提高钢包整体寿命的措施[J].河北冶金,2022,(09):60-63.

[2] 张 梁.提 高 100t精 炼 钢 包 包 龄 实 践 [J].耐 火 材 料, 2020,54(05):444-447.

[3] 吕冬冬.榆钢130t钢包包龄提高改进措施[J].甘肃科技,2019,35(13):34-35+106.

[4] 金安林,苏荣华,李霞,等.红钢提高70t钢包包龄的生产实践[J].连铸,2018,43(06):11-13.

[5] 王崇,陈爱军,黄财德,等.提高300t钢包安全性能和使用寿命的研究[J].河北冶金,2018,(08):20-22.

[6] 王新亮,任建秀,王冰.120t包全流程节能降耗的优化改进[J].山东冶金,2017,39(03):47-49.

[7] 薄涛,刘彦平,霍自美,等.LF 用钢包复合砌筑工艺开发[J].山东冶金,2007,(S2):35-36.

[8] 陈树林,李勇,寿业红,等.安钢25t钢包粘渣原因分析[J].河南冶金,2006,(S2):149-151.

[9] 张 晓 丽.操 作工艺对钢包寿命的影响 [J].耐火材料, 1999,(02):52.