王永林,王岳飞

(河钢集团邯钢公司邯宝炼铁厂,河北 邯郸 056001)

摘 要: 主要介绍了邯钢 2# 360m2烧结机单风机生产实践的相关情况,针对单风机情况下存在的料层薄、返矿高、烟道温差大、入口粉尘高等问题,结合现场情况对烟道出口增设电动盲板阀,主抽风机入口下降管加互通管道,合理利用烧结机烟气循环技术进行系列技术改造,取得显著效果并有推广价值。

关键词: 烧结; 抽风系统; 单风机生产; 提产降耗

0 引言

根据京津冀地区环保减排要求,按照 《邯郸市 2019 年 9 月 ~ 12 月重点行业生产调控方案》,重污染天气情况下,烧结机废气排放量减排 30% 以上。邯宝炼铁厂 2# 360m2 烧结机为双风机双烟道配置,烧结机正常产量为平均 10500 t /天。在环保限产期间,采用单台生产另外一台检修的生产方案,烧结矿产量损失在 50%以上,不能满足高炉配吃需要。改用烧结机单风机生产方案后,两台烧结均采用单风机情况下烧结矿产量为 1. 6 万吨/天,既满足环保限产要求,又满足高炉配吃需求。在环保新要求下,烧结机单风机生产具有非常重要的应用价值。

1 单风机生产出现的问题

1. 1 烧结矿产质量影响

单风机生产后料层减薄,且返矿比例增加,烧结矿产、质量水平下降,同时固体燃耗上升,烧结运行成本增加; 单风机生产烧结过程中东、西两侧风箱温差较大,台车纵向料层厚度不均匀,开风机侧料层厚烧结矿质量好,另一侧烧结矿质量差,液相分布不均匀。单风机对应单侧机头电场,风速快,收尘面积小,入脱硫脱硝模块颗粒物含量高,模块压差高,出现堵模块问题,制约烧结矿产质量的提高。

1. 2 烧结 BTP 终点的影响

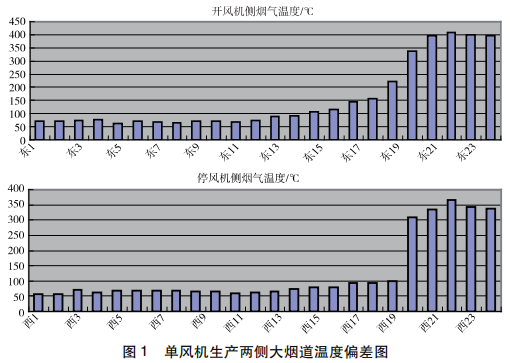

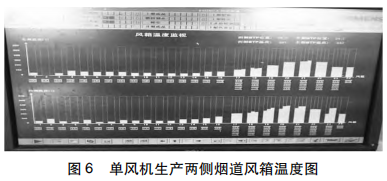

在实际生产过程中,由于大烟道两侧的抽风量不同,另一侧台车底部左右风箱导流板上方只存在 200 mm 的连通口风进行烧结,因而风量不足,烧结温度偏低,烧结终点推迟 6 ~ 10 分。停机侧 19# 风箱前温度基本在 100 ℃以下,到 20# 风箱后温度开始上升,最高达 365 ℃左右,而有风机一侧温度最高为 410 ℃左右,风箱废气温度曲线低 60 ℃左右,推迟 1 ~2 个风箱 ( 见图 1) 。

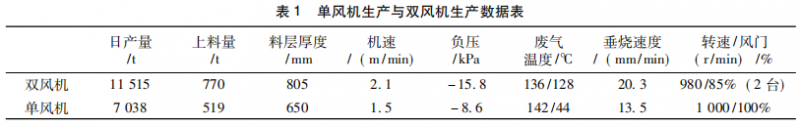

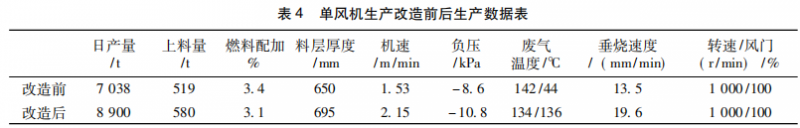

由表 1 可见,双风机正常生产情况下,风机转速 980 r/min,风门开度 85% ,料层可达到805 mm,负压水平在 - 15. 8 kPa,点火炉下风箱压力控制在 7. 5 ~ 8. 5 kPa 之间; 而单风机生产风机满负荷开度 ( 1 000 转,风门 100% ) 情况下,料层厚度达 650 mm 左右,负压水平在 -8. 6 kPa 左右,点火炉下风箱压力控制在 4. 5 ~5. 2 kPa 之间,垂直烧结速度由 20. 3 mm/min 降低到 13. 5 mm/min 左右。

1. 3 脱硫脱硝工艺的影响

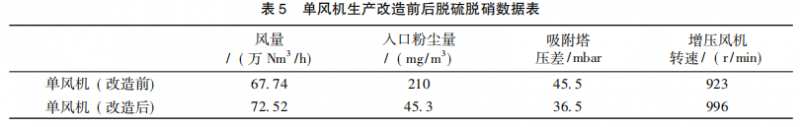

烧结机两侧大烟道为双室 3 电场配置,长期单风机生产,单侧处理之前 70% 左右的烟气量,由于风的流速快而且总的收尘面积减小,电场压力加大,处理能力下降,如表 2 所示,入口粉尘含量从双风机的 48 mg /m3升高为 210mg /m3,脱硫脱硝模块中活性炭含粉尘量大,吸附塔压差从 39. 1 mbar 增加到 45. 5 mbar,出现模块堵料,碳循环变慢,压差升高,当压差逐步升高到设置上限后,为保护模块,增压风机转速从 995 r/min 降低到 923 r/min,降低入口烟气处理量,主抽风量受限,产量降低,形成恶性循环,生产非常被动。

2 单风机生产采取措施

提高烧结矿产量成为稳定高炉生产及降低整个炼铁运行成本的关键。单风机生产既减轻了脱硫脱硝处理烟气的压力,又满足环保的限产要求。实现单风机生产后,如何提高烧结矿产、质量水平成为制约生产的关键问题。为了提高单风机生产情况下的烧结产、质量,从设备与操作工艺上进行了一系列改造,满足了高炉生产的需求,避免了高炉炉料结构大调整。

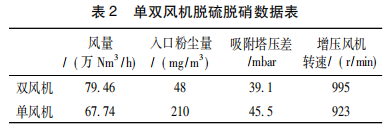

2. 1 两主抽风道增设盲板阀

为了提高单风机运行的风量并解决入口粉尘含量高的问题,通过在两台主抽风机进增压风机烟道上增加封堵盲板,减少单风机运行后另一侧风机串风,提高风量。如图 2 所示,在 1# 与 2# 主抽风机到脱硫脱硝增压段风道分别增设盲板。

由于脱硫脱硝增压风机对应两台主抽风机,当单风机运行后,停止的风机侧的烟气管道会串风,风机发生反转,会损耗部分风量,经测算损耗风量为 5 ~ 8 万 Nm3 /h,所以在主抽风机进增压风机烟道上增加封堵盲板,减少单风机另一侧风机串风。

2. 2 风机出口除尘器下降管增加互通管道

两台主抽风机出口除尘器下降管增加互通管道见图 3,通过互通管道实现单双风机互切,保证单风机生产时有效利用机头电除尘组件,实现入口颗粒物浓度排放水平,改善两侧烟道温度。

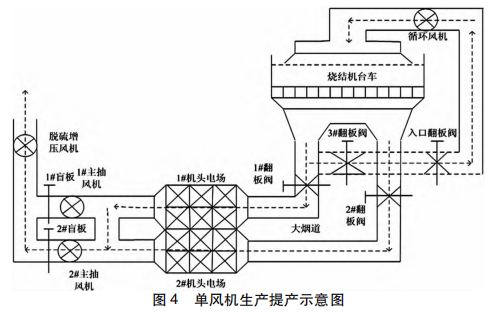

如图 4 所示,当 2# 风机单独运行时,将 1#盲板关闭,减少 1# 主抽风机的窜风,并且为利用 1# 机头电场,降低单风机风速,在主抽风机出口下降管处增加互通管道,当单风机运行时,可增加机头电场收尘面积,降低烟气风速,提高机头电场除尘效率,降低入增压风机粉尘含量; 另外提高另一侧大烟道温度,解决冬季时低温烟气循环风箱散料收集斗双层卸灰阀流水堵卸灰阀问题。

由于入口粉尘含量降低,达到脱硫脱硝入口粉尘含量要求 ( 标准<50 mg /m3 ) ,吸附塔压差长时间低压运行,模块活性炭透气性良好,增压风机转速高,不影响烧结机产能的提高。

2. 3 合理利用烧结机烟气循环利用技术

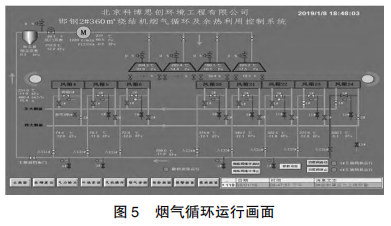

采用中国科学院过程工程研究所等开发的烧结烟气选择性循环净化与余热利用技术,应用于邯钢邯宝炼铁厂 360 m2烧结机,于 2019 年5 月烟气循环通烟气运行。

如图5所示,选取低温区 4# ~ 6# 、高温区20# ~ 24# 的 8 个风箱进行循环,密封罩覆盖在 7# ~ 18# 风箱; 通过部分开启密封罩顶部冷风阀,可满足含氧量 > 18% 的要求,大烟道烟气温度高于 110 ℃,循环烟气温度 220 ℃左右。

在单风机生产后,大烟道两侧的抽风量不同,停风机侧基本靠台车底部左右风箱导流板上方的连通口风串风进行烧结,因为风量不足,烧结温度偏低,烟气循环投用后,将不转风机侧进行单侧循环,通过循环风机增加的风量来补充单侧风量的不足,两侧大烟道温度可以达到均衡。如图6所示,两侧烟道风箱 BTP 温度偏差减小,烧结过程平衡提高烧结矿质量。

3 取得的效果

3. 1 所解决的生产问题

1) 针对单风机生产进行了主抽风机与脱硫脱硝风机风道增加电动盲板阀,减少单风机另一侧风机反转串风问题,减少损耗风量为 5 ~ 8万 Nm3 /h,

2) 两台主抽风机出口除尘器下降管增加互通管道,入口粉尘得到有效控制,活性炭吸附塔压差降低,增压风机得到提高,为长期实现烟气污染物的超低排放奠定了基础。

3) 合理利用烧结机烟气分级循环利用技术等设备及技术改进,消除两侧烟道风箱 BTP 温度偏差,烧结矿产、质量得到提升。

3. 2 效果

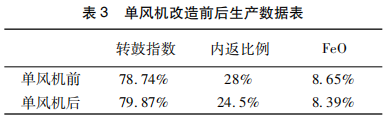

1) 如表 3 与表 4 数据显示,烧结矿产质量提高,内返比例从 28% 降低到 24. 5% ,转鼓指数从 78. 84% 提高到 79. 87%,日产烧结矿从7 038 t /天提高到 8 900 t /天,风量提高 6. 59%,综合上料量提高 7. 32%,料层厚度提高 5. 38%,内返降低 3. 5%,日产烧结矿提高 14. 16%,转鼓指数提高 1. 43% 。

2) 如表 5 所示,脱硫脱硝入口粉尘长期在45 mg /Nm3以下,入吸附塔压差控制在 36. 5mbar,脱硫增压风机转速稳定 996 r/min,出口NOx 排放浓度在 30 mg /Nm3。

4 结语

综上所述,通过增加互通管道及烟气循环调整翻板开度,解决了单风机生产过程中出现的问题,解决了单风机烧结矿提产、提质效果的同时,实现了烧结机污染物达标排放。