刘 祚,李春波

(凌源钢铁股份有限公司,辽宁 朝阳 122500)

摘 要: 介绍了 2021 年以来凌钢第二炼铁厂 1# 烧结机为了提高烧结矿转鼓强度而进行的系列生产实践。结果表明,采用厚料层烧结、实行生产参数标准化控制、强化热风烧结作用、提高混合料布料精度、提高机前混合料温度等措施可有效提高烧结矿转鼓强度,满足高炉的生产需要。

关键词: 烧结矿; 转鼓强度; 料层厚度 ; 返矿率; 热风烧结

0 引言

烧结矿转鼓指数是衡量烧结矿冷态强度的重要指标,直接影响烧结矿成矿率以及高炉的技经指标。高转鼓强度的烧结矿可降低高炉返矿率,提高烧结矿的入炉量,降低倒运加工成本,同时更有利于高炉的稳定顺行,为高炉提产降耗提供了重要保障。

1 生产概况

凌钢现共有 3 台烧结机,分别为 1# 240 m2烧结机、2# 180 m2 烧结机、3# 320 m2烧结机。1# 烧结机于 2008 年 12 月投产,有效烧结面积为240 m2,利用系数 1. 3 t /m2 . h,设计年产烧结矿273 万 t。2020 年 3# 烧结机投产后,1# 烧结机的产量压力得到缓解,为提高烧结矿转鼓强度所进行的一系列探索实践提供了一定条件。

2 提高转鼓强度的措施

2. 1 厚料层烧结技术

1# 烧结机于 2021 年 1 月至 4 月将烧结机机速由 1. 55 m/min 分 4 个阶段逐步降低至 1. 25m/min,料层 厚 度 由 770 mm 逐 步 提 高 至 800mm,实现了慢机速、厚料层烧结。厚料层烧结强化了料层自动蓄热作用,优化了垂直燃烧速度的合理性,延长了烧结带高温保持时间,改善了铁酸钙发育和粘结相形成的条件,提高了强度较好的中间料层烧结矿比例,减少了表层烧结矿的比例,最终达到提高烧结矿强度的目的。

2. 2 制定生产标准化参数控制制度

烧结生产所用的原料和熔剂种类多、变化大,生产状态波动频繁,因此,如何提高烧结生产的连续稳定性是一项重要的工作。为此,第二炼铁厂为 1# 烧结机制定了 “生产标准化参数控制制度”,这一全新的操作制度对机速、料层厚度、投料量、焦粉配比、各料种熔剂配加量、内返配加量、烧结烟道负压等参数制定统一控制标准,并结合实际生产动态调整优化控制参数。通过此制度的执行,1# 烧结机重要生产参数的控制更加科学、规范,同时消除了因操作人员个人操作理念和习惯的差异所造成的生产频繁波动,生产状态的持续稳定性得到了大幅度提高。

2. 3 提高混合料布料精度

1# 烧结机原有混合料布料系统的大扇形门、插板门均为手动操作,以手拉葫芦控制大扇形门开度,以手摇滑轮控制钢丝绳长度来控制插板门高度,在布料过程中难以精确、便捷的调整料层厚度,且职工劳动强度大,故障率高,严重影响布料效果,最终影响生产状态的稳定。

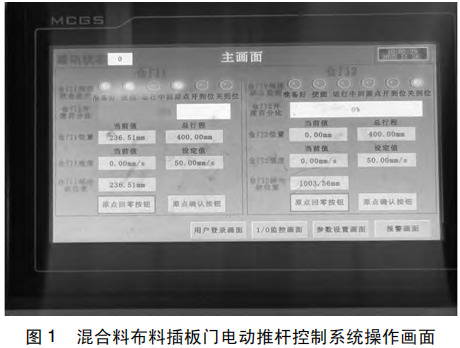

2021 年 4 月,1# 烧结机扇形门重新设计制作,提高调整精度,具体做了优化改动: ①将原设计 5 个等宽插板门改造为 2 个小边门、3 个大中门,利于调整边门抑制边缘效应的同时不影响中间料层平整度; ②将大扇形门改造为机旁液压推杆控制方式,小插板门改造为机旁电动推杆控制方式并以毫米为控制单位,使得调整料面更加精准便捷,有效减少了因料面不平、料层厚度不适宜而导致的生产状态波动,具体见图 1。

2. 4 提高混合料料温

将混合料料温提高到露点温度以上来降低过湿层的措施对消除烧结过程的不利影响具有重要意义。1# 烧结机分别在制粒机内、点火炉之前用蒸汽对混合料进行预热,取得了良好效果。

首先,回收 1# 烧结环冷机余热锅炉产生的无法回收发电的低参蒸汽。铺设管道将低参蒸汽接至制粒机内,在制粒机内均匀的将蒸汽喷洒至混合料中以起到预热混合料的作用。

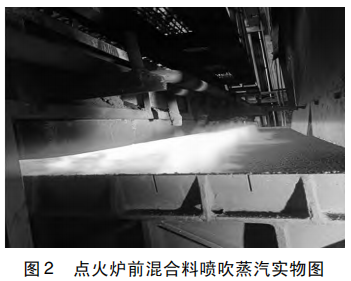

其次,利用检修机通过铺设管道将系统蒸汽引至点火炉前。综合考虑台车宽度、料层厚度、点火炉高度等因素后自制两组分别带 12 个喷嘴的蒸汽管道,将蒸汽均匀的喷至即将进入点火炉的料面上,利用此区域的负压将喷射的蒸汽带入料面中,起到了预热混合料的作用,具体见图 2。

通过以上两项改造措施,机前混合料温度由55 ~ 57 ℃提高至59 ~ 61 ℃,有效地弱化了过湿层对烧结生产的不利影响,改善烧结生产状态,提高烧结矿质量。

2. 5 强化热风烧结技术的应用

热风烧结技术主要是利用环冷机烟罩的高温废气加热烧结料层。在厚料层烧结工艺中,自动蓄热作用较强,料层下部热量过剩,上部热量不足,而热风烧结通过引入环冷机烟罩的热废气使通过料层的风温升高,上部料层的烧结温度升高,减少上、下层的温差。同时,还可替代部分固体燃料的燃烧热,降低固体燃料消耗。可见,采用热风烧结技术对提高烧结矿产质量、降低能耗具有重要意义。凌钢 1# 烧结机原有热风烟罩仅为 5 m,环冷鼓风机的正压及主抽风机的负压形成的无动力热风输送路径将环冷机 1 冷段末端及 2 冷段前端的热废气输送至该热风烟罩实现热风烧结。但因该热风烟罩长度过短,不能完全消化上述路径输送过来的热废气,造成热量浪费。且过短的热风烟罩对表层烧结矿的保温范围及保温作用大大降低。

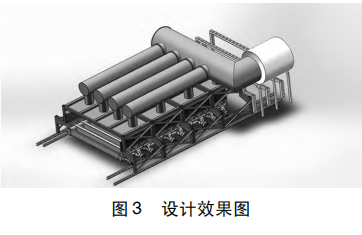

因此,1# 烧结机结合生产实际条件设计了 8 m 长的热风烟罩,安装至原有热风烟罩后方,并将热风管道与原热风主管道相连,增加热风烟罩的整体面积。通过料面的负压作用提高管道内热风流速,在未增加风机、未改变环冷机热废气回收范围的情况下以较小的投资及设备改造规模提高了热风烧结系统回收环冷机热风的能力。具体设计及实物图见图 3、图 4。

3 实践成果

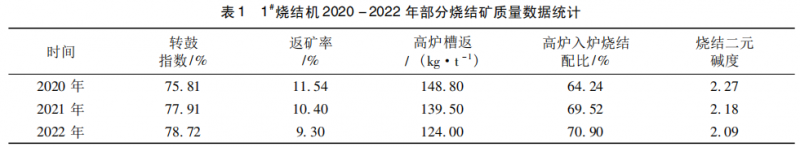

将2020 年、2021 年、2022 年1# 烧结机烧结矿部分质量数据进行比对,具体见表 1。

由表中数据可见,2022 年1# 烧结机烧结矿二元碱度由2020年的 2. 27倍降至 2. 09倍,同时高炉烧结入炉配比由 64. 24% 提高至70. 90% ,在此前提条件下,1# 烧结机烧结矿转鼓指数提高了 2. 91% , 返矿率降低了2. 24% ,高炉槽返降低了 24. 8 kg /t。1# 烧结机烧结矿的转鼓指数、返矿率等主要冷强度质量指标均取得了明显进步,为高炉稳定顺行提供了更有力的保障。

4 结语

实践结果表明凌钢 1# 烧结机为了提高烧结矿转鼓强度而采取的厚料层烧结技术、实施生产标准化参数控制制度、提高混合料布料精度、提高机前混合料温度及强化热风烧结技术应用等措施是切实有效的。随着 2022年10月1# 烧结机系统改造升级的完成,1#烧结机将继续致力于烧结矿质量的再提升和烧结系统热能的极致利用,为高炉稳定顺行、烧结绿色低碳发展以及节能降耗不断探索前进。