杨 林 1 ,郝泽宇 1 ,王子贤 2 ,张超杰 2 ,张立强 2

(1.阳春新钢铁有限责任公司,广东 阳江 529600;

2.安徽工业大学 冶金工程学院,安徽 马鞍山 243032)

摘 要:转炉冶炼是一个复杂的物理化学过程。在整个炉役期间,转炉炉衬受到高温、物理冲击、烟气冲刷以及化学侵蚀。随着炉龄的增长,这些因素导致炉衬逐渐变薄。在当前钢铁行业,提高转炉炉龄已成为研究热点,通过延长炉龄不仅可以减少停炉时间、提高生产效率,还能降低生产成本和提升产品质量。文章针对阳春新钢铁1#120 吨转炉的全炉役过程,通过对 2023 年 3 月 9 日 -2024 年 3 月 8 日间共计 16378 炉次的炉衬厚度监测,发现转炉薄弱部位集中在前大面、前渣线、后大面最薄处残厚仅为 140mm 左右。为探明炉衬侵蚀的机理及其影响因素,文章综合考虑了炉渣中 MgO、TFe 和 TiO2 含量,以及出钢温度等参数对炉衬侵蚀的影响。

关键词:转炉炉衬;温度控制;MgO 含量;炉龄延长

1 转炉炉衬损伤及侵蚀机理

1.1 机械作用对炉衬的损伤

由于废钢种类、形状、大小及块度各异,废钢在入炉过程中会撞击转炉的前大面。重量较大且带有棱角的废钢对前大面的冲击尤为显著,导致更严重的损伤。此外,铁水因其高密度,在产生动载荷时的冲击、冲刷及机械磨损,也会对炉衬造成显著损害[1-3]。

1.2 温度及化学反应对炉衬的损伤

由于转炉炉衬长期处于约 1600℃的高温环境,在受热时会产生巨大的膨胀应力,在兑入铁水、废钢、提枪及加料过程中,炉内温度的急剧变化会引起显著的温差应力,加之外力作用,导致炉衬损伤。

转炉炉衬主要采用镁碳砖进行砌筑,镁碳砖中碳含量较高,与熔渣的温润性较差,从而阻碍熔渣向砖体内渗入。在转炉冶炼过程中,镁碳砖表面的 C 与熔渣中FeO、O2、CO2等氧化性较强的物质进行氧化作用,加之高温条件下 MgO 的还原作用,使得镁碳砖表面发生脱碳反应,砖体遭到熔损。其化学反应方程式如(1)~(3):

FeO+C→CO+Fe (1)

CO2+C→2CO (2)

MgO+C→Mg+CO (3)

2 炉役过程炉衬厚度变化规律研究

2.1 炉衬厚度变化分析

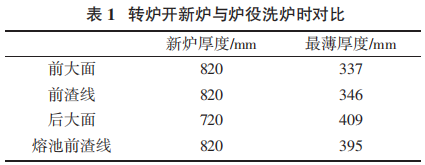

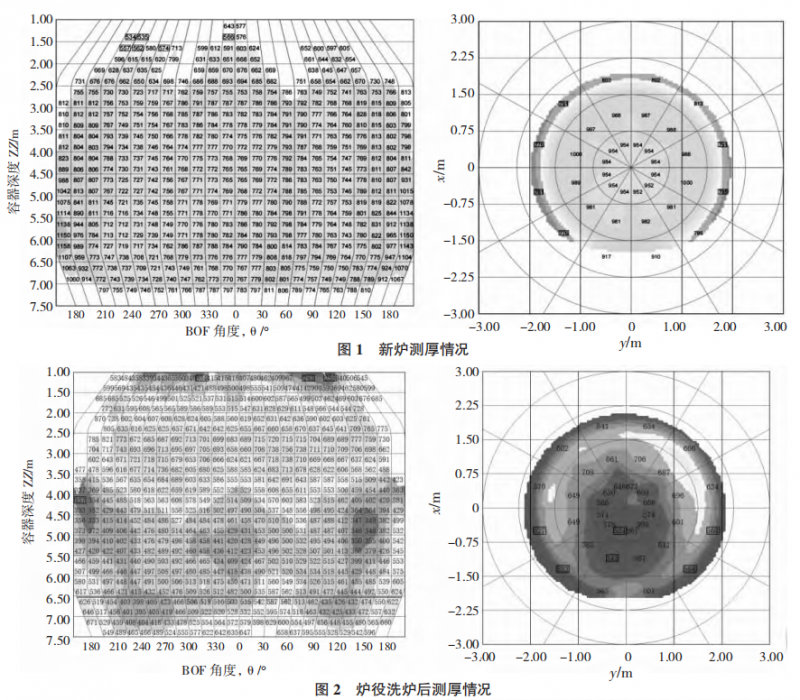

某钢铁炼钢厂 1# 转炉自 2023 年 3 月 9 日投产至2024 年 3 月 8 日进行拆炉作业,炉龄共计 16378 炉。炉役过程通过定期检测,发现转炉的薄弱部位主要集中在前大面、前渣线、后大面以及熔池前渣线等区域。新炉测厚情况,如图 1 所示。炉役洗炉后测后情况,如图 2所示。新炉和炉役末期的厚度对比情况,如表 1 所示。

2.2 炉衬厚度测量数据分析

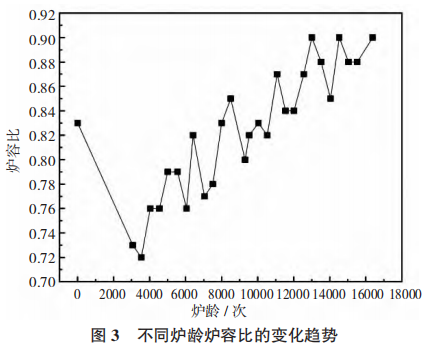

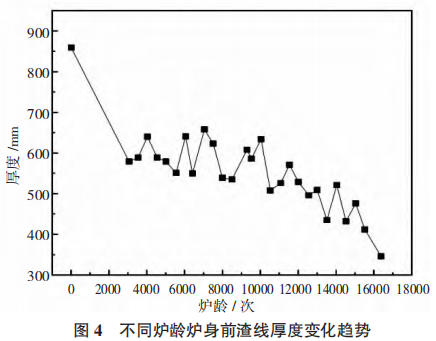

通过对历史炉衬厚度测量数据的收集和分析,结合关键参数(如 MgO 含量、碱度 (R)、出钢温度、炉渣TFe),以炉龄每 500 炉次为间隔,对转炉炉容比及炉身前渣线厚度进行测厚比较分析。

由图 3 可知,随着炉役的增加,炉容比总体呈增大的趋势,炉役前期在炉龄达到 3500 炉次左右时,炉容比有逐渐减小趋势,分析主要原因为炉役前期溅渣护炉频率高及溅渣时间较长,转炉炉内溅渣层厚度增加导致炉内容积减小。炉龄达到 5000 炉以后随着炉龄的增加,转炉炉衬砖由于受到机械冲击及冶炼过程炉渣、钢水侵蚀,炉衬砖逐渐减薄炉内容积逐渐增大,炉容比也相应增加。

如图 4 所示,炉身前渣线随着炉龄的增长而不断减薄。由于在炉役过程中,大面及接缝区域经常采用补炉手段进行维护,前渣线的厚度变化能够更真实地反映炉衬侵蚀状况,因此对前渣线厚度变化单独进行分析,以便更准确地评估炉况。

3 炉衬侵蚀的影响因素研究

3.1 渣中 MgO 含量的影响

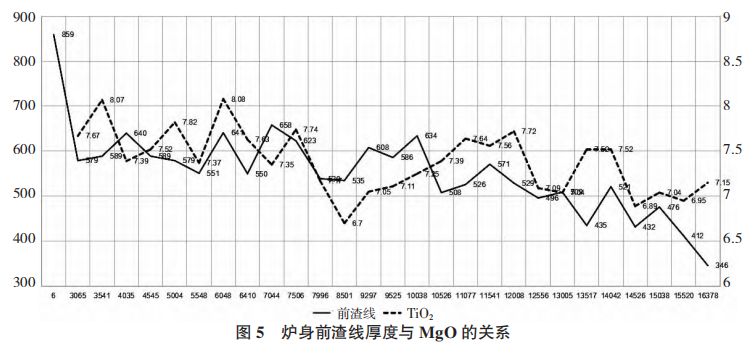

炉身前渣线厚度与渣中 MgO 含量之间的关系,如图 5 所示。研究发现,渣中 MgO 含量与炉衬厚度基本呈正相关关系,即 MgO 含量越高,炉衬厚度越大。炉渣MgO 含量应控制在 7%以上。

3.2 渣中 TFe 含量的影响

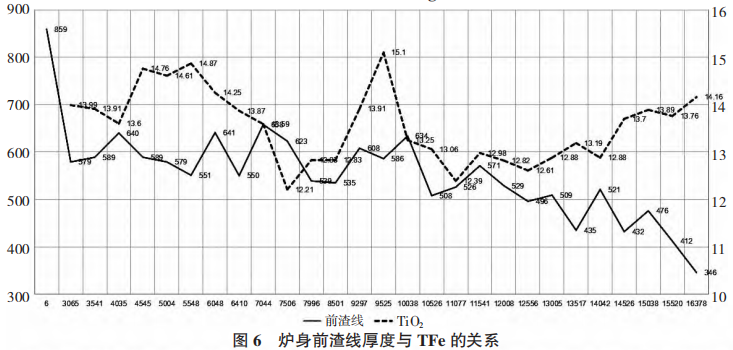

炉身前渣线厚度与渣中 TFe 含量的关系,如图 6 所示。结果表明,渣中 TFe 含量与炉衬厚度呈负相关,即渣中 TFe 含量越高,炉衬厚度越薄,侵蚀程度越严重。为此转炉终渣中 TFe 需控制在 14%以内。

3.3 渣中 TiO2 含量的影响

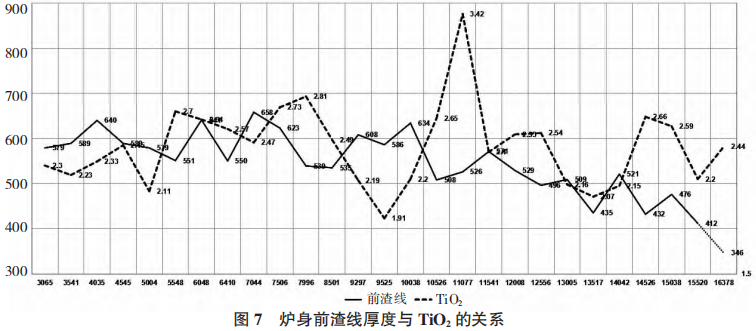

图 7 展示了炉身前渣线厚度与渣中 TiO2 含量的关系。研究发现,渣中 TiO2 含量越高,炉衬的侵蚀程度越严重。通过铁水罐加入返矿粉配合铁水捞渣工艺降低铁水 Ti 含量,炉衬侵蚀恢复正常。

4 结 论

首先,转炉炉衬在整个炉役过程中主要受到机械作用、高温、化学反应以及炉气冲刷的共同作用影响,炉衬的侵蚀行为呈现复杂的多因素耦合作用机制,薄弱部位主要集中在前大面、前渣线、后大面及熔池前渣线。

其次,炉渣中的 MgO、TFe 及 TiO2 含量以及出钢温度等参数对炉衬的侵蚀速度具有显著影响。通过合理控制这些参数,可以在一定程度上延缓炉衬的侵蚀速率,延长转炉的使用寿命。

最后,本研究提出的维护优化策略,已在阳春新钢铁 120 吨转炉中得到应用,并显示出显著的炉衬寿命延长效果。从而提升整体生产效率,降低生产成本。

参考文献

[1]渠松涛.提高转炉炉龄的实践[J].冶金与材料,2023,43(11):124-126.

[2]王连全,马兵书,王飞宇.高冶炼强度下转炉炉体维护实践[J].天津冶金,2022(4):29-32.

[3]黄景发,提高转炉炉衬使用寿命的具体措施[J].黑龙江冶金,2014,24(3):39-40.