陈清华① 张德仁

(邯钢能嘉钢铁有限公司炼铁厂 邯郸 056403)

摘要:随着钢铁行业的竞争加剧,降低冶炼成本是提高钢铁企业竞争力的重要措施。 65t 中速磨制粉及喷煤,担负着炼铁厂高炉煤粉制备及喷吹的任务,在炼铁生产中产生大量的除尘灰、脱硫脱硝废活性炭粉、焦化除尘灰等固废,易产生二次污染,处置十分困难,通过对喷吹固废种类对比选择及添加比例计算,制定了固废的添加工艺,对原有 4 #喷煤罐进行设备改造,使用罐车接收固废,并通过气力输送管道将固废均匀地添加到原煤中, 与原煤混合磨制,然后通过喷煤罐喷到高炉内部燃烧。 喷吹固废后,煤粉成分无明显变化,同时更有利于煤粉磨细,提高煤粉粒度,增加了磨机台时产量,大幅降低喷吹燃料成本。 对生产实践中存在的问题,提出了改进方案,既解决了厂内固废污染、难以处理的环保难题,又创造了十分可观的经济效益。

关键词:高炉;喷吹;固废

1 前言

高炉喷煤是现代高炉炼铁技术具有革命性的重大措施,以价格低廉的煤粉部分替代价格昂贵而日趋匮乏的冶金焦炭,大幅降低生铁成本。 随着钢铁行业的竞争加剧, 降低冶炼成本是提高钢铁企业竞争力的重要措施。65t中速磨制粉及喷煤,担负着炼铁厂高炉煤粉制备及喷吹的任务。

在炼铁生产中产生大量的除尘灰、碳粉等大量的固废,这些固废炭、铁元素含量比较高,例如焦化除尘灰,固定碳含量在 70%以上,性质与无烟煤特别接近,高炉喷吹煤可以配加适当比例的除尘灰,降低喷煤成本。 高炉炉前除尘灰铁含量 60%以上,若直接从风口喷吹到高炉,有很大的冶炼价值,同时煤粉中添加含铁物质能提高煤粉的燃烧效率。 但这些物质通常为粉状,难以取配、运输,易产生二次污染。 一般作为烧结原燃料,但对烧结矿质量有影响,也不利于烟气处理,影响超低排放达标。 同时有些固废中硫、灰分、碱金属等有害物质成分偏高,回收利用过程中无法有效除去,也导致固废难于有效利用。 烧结产生的脱硫脱硝废活性炭粉无法处理,如果这些固废混入煤粉中,可以大大降低喷煤成本。

2 喷吹固废理论分析

2. 1 邯钢高炉喷煤基本情况

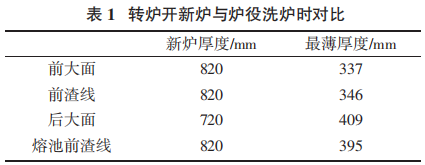

邯钢高炉喷煤起步较早,经历了从 8t 球磨机制粉到65t 中速磨制粉,从手动操作到全自动喷煤多次升级,目前是 65t 中速磨机集中制粉、直接喷吹的工艺。 喷吹煤粉是无烟煤、烟煤混合煤粉,煤粉挥发份按照 22±1%控制,具体成分如表 1 所示。

2. 2 喷吹固废种类选择及添加比例

在炼铁生产中,会产生大量固废,如焦化除尘灰、高炉炉前除尘灰、高炉布袋除尘灰、烧结脱硫脱硝产生的碳粉等,这些物质粒度小,不易回收,且部分有害成本比较高, 难以利用。 这些固废一般作为烧结原料、燃料回收,但由于粒度太细,容易被气流抽走,对烧结矿产量、质量造成影响,也不利于烟气处理,影响超低排放达标,固废的回收利用成为难题。

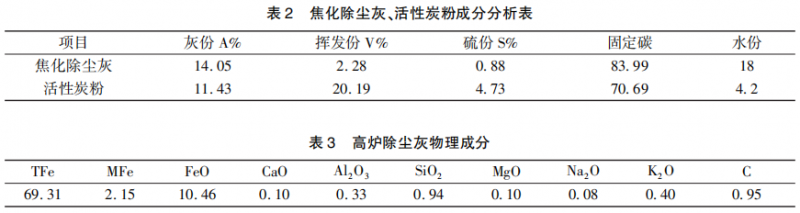

通过分析发现,这些固废铁、碳都非常高,如焦化除尘灰成分类似焦炭、高炉炉前除尘灰铁含量约占60%,都有很高的利用价值。 具体成分如表 2、表 3所示。

从表 2 中可以看出,活性炭粉、焦化除尘灰成分与煤粉成分最接近。 从表 3 中可以看出,高炉除尘灰含铁量高接近矿粉,但是含有害元素。 如果将这些固废添加到喷吹煤粉中,控制好添加比例,在不影响高炉生产的情况下,直接喷吹到高炉进行冶炼,既能解决固废处理环保问题,又能创造经济效益。

2. 3 固废添加后,煤粉成分的计算[1]

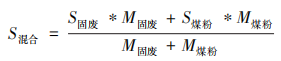

焦化除尘灰分成分基本与焦炭类似,本次不计算。 活性炭粉因硫份比较高,对硫份计算如下:

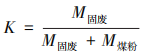

关于故固废添加比例系数 K 值计算:

式中 K—固废添加比例系数,取 3%;

S固废 —固废中硫含量,取 4%;

S煤粉 —煤粉中硫含量,取 0. 43%。

此时添加固废后煤粉硫含量 S混合 = 0. 537%,与未添加固废相比,煤粉灰分变化不大,满足高炉冶炼要求。

由于炼铁限产且煤比不高,日均喷煤量约 1500t,为保证配吃后煤粉成分稳定,固废添加配比按照 3%控制,日均消耗固废 45t,可利用固废量充足,所以优先考虑成分与煤粉接近的活性炭粉、焦化除尘灰。 如果高炉喷煤量增大到2000t / 日以上,以上可以考虑添加高炉炉前除尘灰等固废。

除尘灰添加比例按照全活性炭粉、焦化除尘灰不超总煤粉量的 3%,根据实际生产情况确定。

3 制定固废的添加工艺

3. 1固废添加的要求

固废添加到喷吹煤中要求均匀准确,根据生产要求添加量控制在 24%,固废的成分性质与喷吹煤不同,如果不能按照要求均匀准确添加,则添加后煤粉成分将发生改变,不利于炉况的稳定,同时固废多为粉状,容易造成粉尘污染,所以在工艺制定时要避免环境污染。

3. 2 工艺的制定

在工艺制定的初期,采用直接把固废掺到原煤中混合,通过皮带输送到磨机进行制粉。 但是对环境污染严重,汽车向原煤中倾倒固废时扬尘严重,同时在皮带输送过程中,也有大量扬尘,达不到环保要求。 于是在汽车卸料点、皮带通廊试点增加雾化喷淋装置,通过水雾抑尘,但效果不好,抑尘效果差,原煤水分增加,地面泥泞、卫生难打扫。 通过试验,将固废直接添加到原煤中工艺不可取。

为避免固废粉尘污染,决定采用与输煤工艺类似的气力输送。 因喷煤采用的是集中制粉+输煤的工艺,在制粉厂房就有输煤罐,改造输煤罐接收固废,通过气力输送将固废均匀的添加到原煤中进行磨制。 输煤罐可通过压力、流量控制固废的输送速度,实现均匀准确添加,同时磨机制粉系统内是负压,可直接接收,不需再增加布袋收粉设备。

磨机接收固废点的设置:在磨机接收固废位置,开始考虑用磨机本体侧面有煤粉返回孔,该返回孔可对异常煤粉进行回收,但由于该孔为侧面吹入,影响磨机内部气流分布,对磨机锥体部分造成磨损,且固废与原煤由于没有混合,从不同路径进入磨机,导致原煤、固废混合不均匀。

为确保固废能与原煤充分混合,把固废接收位置改为给煤机下的落煤管处,落煤管直接与磨机相连,内部为负压,原煤、固废通过落煤管落到磨机的磨碗中央,一同进行磨制。 由于使固废、原煤混合均匀,水分、粒度、温度等符合喷吹要求,磨制后的固废随同煤粉一起进入到喷吹罐中,通过喷吹罐喷入高炉,固废在高炉风口内替代部分煤粉燃烧,减少煤粉用量,降低冶炼成本。

4 喷吹固废设备改造

4. 1 改造要求

充分利旧现有设备,投资最低,改造后设备运行稳定, 维护方便。

4. 2 改造方案

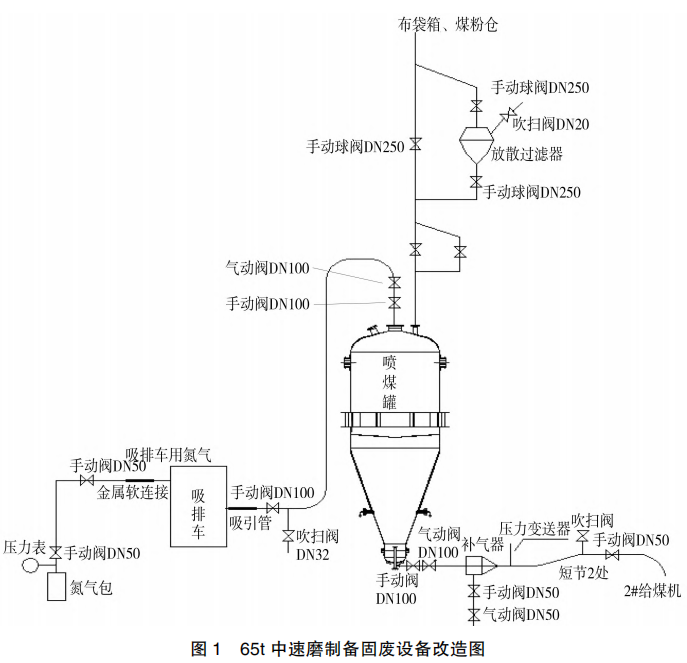

利用 4 #喷煤罐,对输煤罐出口、放散等位置进行改造, 使其能够通过罐车接收固废,并通过气力输送管道将固废均匀地添加到原煤中,如图 1 所示。

4. 2. 1 装料系统改造

在 4 #喷煤罐人孔盖上部开孔连接 DN100 厚壁管道及手动球阀 DN100、气动球阀 DN100 引至地面,使用金属软连接快速连接到吸排车出料口。 从氮气包(压力 0. 6MPa) 上引 DN50 氮气管道使用金属软连接快速连接到吸排车充气口,这样废固废可以顺利地输到喷煤罐内。 使用氮气充压输送,可以降低系统氧含量,保障系统安全运行。

4. 2. 2 排压系统改造

装料过程中排压,实现顺利装料。 对 4 #喷煤罐放散排压管道进行改造,在原放散管道上方安装 DN250 手动半球阀,旁路安装 2 台 DN250 手动半球阀,自行设计了放散过滤器安装在手动半球阀中间,方便检修,放散过滤孔板孔径 3mm、孔数约 1200 个,保证流通面积 7850mm2 以上,即不小于 DN100 孔的面积,既保证大颗粒不堵高炉煤枪,又保证了喷煤罐正常排压、装料。

4. 2. 3 出料系统改造

喷煤罐出口手动球阀 DN100、气动球阀 DN100、补气器 DN100 利旧,另制作 DN100 厚壁管、安装压力变送器、利用闲置的陶瓷弯头连接到 2 # 给煤机下料口,输送到磨机,实现了固废磨制。 安装 4 个吹扫头、2 个短节,方便堵塞时清理积料。

4. 2. 4 自动化改造

所有气动阀门、仪表压力变送器进 PLC 电气柜,实现自动控制。 在磨机开机期间,在主控室操作各阀门、调节气量,实现废固废输送快慢调节,减少煤粉中含硫量对高炉炉矿的影响。

对原设备进行改造后,实现了固废的装料、出料、排压流程的自动控制,操作方便、简单、易于维护,通过试验改进,设备运行平稳,高炉冶炼无异常反应。

5 高炉喷吹固废效果

自从开始添加固废,受喷煤量限制,消耗固废量不高, 每日维持 30t 左右,解决了固废无法外排问题。由于喷吹固废比例控制在 3%以下,煤粉成分稳定合格,高炉无异常反应。

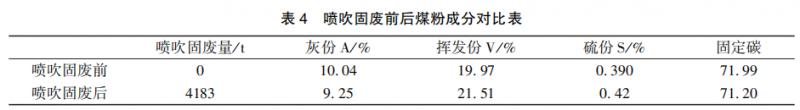

喷吹固废对煤粉成分的影响:灰分、挥发份、硫分、固定碳无明显变化,其中挥发份改变是为降低喷煤成本,按照厂部要求提高烟煤比,使挥发份提高。 活性炭粉硫份较原煤高,但由于添加量比较低,添加固废后硫份略有升高, 无明显变化。 喷吹固废量与煤粉成分对比如表 4 所示。

喷吹固废对煤粉粒度、水分的影响:由于固废水分低于原煤,故添加后水分变化不大。 煤粉粒度在添加固废后有所提高。 因活性炭粉、焦化除尘灰硬度均比原煤大,且为小颗粒状,当原煤中添加这些固废后,在磨机碾磨过程中,固废起到磨砂的作用,有利于把煤粉磨细,所以添加固废后煤粉粒度有所增加,同时提高了磨机台时产量。

综上,喷吹固废后,煤粉成分无明显变化,均符合规定要求。 同时添加固废后更有利于煤粉磨细,提高粒度,增加磨机台时产量。

6 生产实践中存在的问题及处理

6. 1 设备磨损

活性炭粉、焦化除尘灰等固废,硬度大,对输送设备磨损严重。 普通碳钢的输送管道弯头运行 3 天就磨漏,为解决管道磨损问题采取了以下措施:

1)弯头更换内部带陶瓷的耐磨弯头,同时弯头外部做包箱,包箱内填充耐磨陶瓷料。

2)固废输送过程中,降低输煤罐压和输送氮气量,使固废在管道内流动速度变慢,减小对管道的磨损。

3)固废管道与给煤机连接处弯头磨损最严重,改为法兰连接,可快速更换,更换的磨损弯头也能进行修复,二次利用,降低维护成本。

6. 2 超低压输送工艺,实现固废均匀添加

按照工艺要求固废添加比例不超 3%。 三台 65t 中速磨机运行时总给煤量约 200t,每小时固废输送量最大为6t,而喷煤罐是按照 3200m3高炉喷煤要求设计,最小喷煤量为 20t / h,为实现固废均匀添加,降低输送速度,减小固废对设备的磨损。 采取以下措施:降低罐压及输送氮气量,罐压由正常输送的 7kg 降低为 1kg,输送氮气量由2000m3 / h降低为 200m3 / h,固废输送速度控制在 5-7t / h,实现了固废均匀添加和减小设备磨损。

7 结论

国内某钢铁厂高炉喷吹固废用于生产实践,固废添加比例 3%,但由于工艺设计复杂,采用远距离输送工艺,增加了单独输送管、卸压布袋等设备,投资大、设备复杂、维护工作量大。 邯钢高炉喷吹固废技术相比有着显著地进步,对原有设备简单改造,投资小、操作简单、维护方便,运行一年多来,既解决了厂内固废污染、难以处理的环保难题,又实现了固废回收再利用,降低了原燃料成本,创造了十分可观的经济效益。

参考文献

[1]刘永刚. 高炉喷吹铁前固废的研究及实践. 2020 年第八届炼铁对标、节能降本及新技术研讨会,2020,9.