杨 帅

(山东钢铁股份有限公司莱芜分公司,山东 济南 271104)

摘 要:转炉高锰铁水炼钢工艺,作为钢铁行业的一项创新突破,正逐步展现出其在经济与环境两方面的卓越贡献。通过对转炉精炼过程的深入探索,科研人员发现,精准调控吹氧速率、精心调配渣系成分以及精细管理冶炼温度,是铸就高品质钢材的三大基石。实验数据清晰地表明,实施分段吹氧策略、优化渣系的碱度配比以及精确控制冶炼终点温度,能够显著提升锰元素的回收率,大幅降低钢中的磷含量,进而增强钢材的组织均匀性与性能稳定性。这一工艺革新不仅为高锰钢的生产开辟了高效、清洁的新路径,也为整个钢铁行业的可持续发展注入了强劲动力,其广泛应用前景令人期待。

关键词:转炉炼钢;高锰铁水;吹氧工艺;渣系优化;温度控制

随着高锰钢在现代工业中的广泛应用,开发高效、低成本、环保的高锰钢生产工艺成为冶金行业的重要课题。传统的高锰钢生产方法存在能耗高、成本高、污染大等问题。近年来,以高锰铁水为原料的转炉炼钢工艺,因其独特的优势受到广泛关注。文章通过系统分析转炉高锰铁水炼钢的工艺特点,探讨影响钢质量的关键因素,旨在为该工艺的工业化应用提供理论依据和技术支持。

1 实验方法与材料

1.1 实验装置

文章使用专门设计的 50kg 小型实验转炉系统,模拟工业规模转炉条件。系统包括镁铬砖内衬、可调节氧气喷枪、倾动装置和精确温度控制(铂铑热电偶,精度±5℃)。配备高精度氧气流量控制器(0~100Nm3 /h)和废气分析系统[1] 。PLC 自动化控制确保实验稳定性和可重复性。辅助设备有取样装置、快速冷却系统和小型加料系统,全面模拟工业生产过程。

1.2 原料及辅料

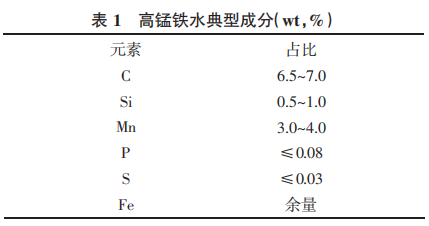

主要原料为 50t 中频感应炉熔炼的高锰铁水。辅料包括造渣剂(生石灰、萤石)、合金料(硅锰合金、金属硅)和脱氧剂(铝粒)。所有原辅料经严格成分分析和筛选。造渣剂和合金料粒度为 10~50mm,确保快速熔化和均匀分布。准备少量废钢作为冷却剂。原辅料干燥处理后水分含量<0.5%。用量根据实验条件精确计算和配比,如表 1 所示。

1.3 实验步骤

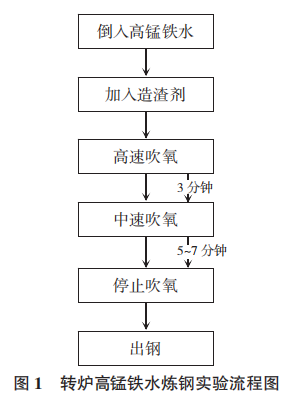

实验按预设工艺流程进行:将 1350℃高锰铁水倒入转炉,加入造渣剂。初始高速吹氧(80Nm3 /h,3min)进行脱碳和升温,转入中速吹氧(60Nm3 /h,5~7min)控制锰氧化。每分钟取样分析,适时加入合金料。接近目标温度(1620~1650℃)时,转入低速吹氧(40Nm3 /h)控制终点成分。最后停止吹氧,出钢。通过调整吹氧参数和造渣剂添加量控制反应。实验流程,如图 1 所示。

1.4 分析测试方法

采用多种先进分析测试方法:直读光谱仪(ARL4460 型)分析钢水成分,精度±0.01%;高频红外碳硫分析仪(LECO CS744 型)测定 C、S 含量,精度±0.0001%;X 射线荧光光谱仪(XRF-1800 型)分析渣样;电子探针显微分析仪(EPMA-1600 型)研究脱磷机理;光纤测温系统实现连续无接触测温;EMF 法测定溶解氧含量。进行金相分析和力学性能测试评估微观组织和性能。所有方法遵循标准,定期校准确保数据准确性。

2 工艺参数对钢质量的影响

2.1 吹氧工艺的影响

2.1.1 吹氧速率

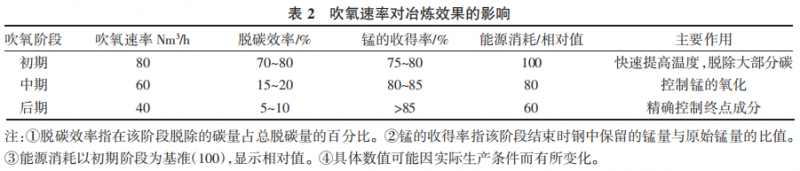

吹氧速率是影响转炉高锰铁水炼钢质量的关键因素。实验研究表明,吹氧速率直接影响脱碳速度、温度上升率和锰的氧化损失。采用三段式吹氧法,即初期高速(80Nm3 /h)、中期中速(60Nm3 /h)、后期低速(40Nm3 /h)的吹氧模式,可以在保证脱碳效率的同时,将锰的收得率提高到 85%以上[2] 。初期高速吹氧快速提高温度并脱除大部分碳,中期中速吹氧有利于控制锰的氧化,后期低速吹氧则有助于精确控制终点成分。实验结果显示,优化吹氧速率可以显著提高冶炼效率和钢水质量,同时减少能源消耗,如表 2 所示。

吹氧方式对高锰钢的冶炼过程和最终质量有显著影响。研究比较了单枪顶吹、双枪顶吹和顶底复合吹等不同吹氧方式的效果。结果表明,相比传统单枪顶吹,双枪顶吹可以提高氧气利用率,改善炉内反应的均匀性。顶底复合吹则进一步优化了冶炼效果,底吹氮气可以增强钢液的搅拌效果,促进渣-金属反应,有利于脱磷和脱硫。在相同的总氧气用量下,顶底复合吹比单纯顶吹可以将脱磷率提高约 10%,脱硫率提高约 15%。此外,复合吹还可以减少飞溅,延长炉衬寿命,提高钢水的均匀性和纯净度。

吹氧时间的控制对高锰钢的冶炼质量至关重要。实验研究表明,最佳吹氧时间范围为 10~12min。在这个时间范围内,可以实现充分脱碳(碳含量<0.1%),同时保持较高的锰收得率(>85%)。吹氧时间过短会导致脱碳不充分,残留碳量高,影响钢的性能;而吹氧时间过长则会造成过度氧化,增加锰的损失,并可能引入过多的氧。实验还发现,吹氧时间与钢水温度、渣系碱度等参数密切相关[3] 。在高碱度渣系条件下,可以适当缩短吹氧时间;而在低初始温度条件下,则需要延长吹氧时间以确保充分升温。

2.2 渣系优化的影响

2.2.1 渣系碱度

渣系碱度是影响高锰钢冶炼质量的关键因素之一。实验研究确定了最佳渣系碱度范围为 2.5~3.0(以CaO/SiO2 比值计)。在此碱度范围内,可以实现较高的脱磷率(>80%),同时保持较低的锰损失(<15%)。碱度过低会导致脱磷效果不佳,而碱度过高则可能引起过度脱锰和耐火材料的侵蚀。实验还发现,渣系碱度与吹氧强度和温度存在交互作用。在高温条件下,可以适当降低渣系碱度;而在强氧化条件下,则需要提高渣系碱度以防止过度脱锰。

2.2.2 渣系成分

渣系成分对高锰钢的冶炼过程和最终质量有重要影响。研究重点考察了 CaO、SiO2、MgO、Al2O3 和 MnO等主要组分对冶炼效果的影响。实验结果表明,适当提高 CaO 含量(50%~55%)可改善脱磷效果,但过高会增加锰的氧化损失。SiO2 含量影响渣的流动性,控制在15%~20%范围内较为适宜。MgO 的添加(6%~8%)可保护耐火材料,但含量过高会降低渣的流动性。适量的Al2O3(3%~5%)可降低渣的熔点,改善流动性[4] 。MnO 含量则直接反映锰的氧化程度,控制在 12%~15%较为理想。

2.2.3 渣量

渣量是影响高锰钢冶炼效果的重要因素之一。实验研究确定了最佳渣量范围为钢水重量的 8%~12%。在此范围内,可以实现较高的脱磷率(>80%),同时保持较低的锰损失(<15%)和合理的能耗。渣量过少会导致脱磷不充分和温度控制困难,而渣量过大则会增加锰的氧化损失和能耗。实验还发现,渣量与吹氧强度和初始温度存在交互作用。在高吹氧强度条件下,可以适当减少渣量;而在低初始温度条件下,则需要增加渣量以确保充分升温。此外,渣量的控制还需要考虑渣系成分和碱度的影响。

2.3 温度控制的影响

2.3.1 初始温度

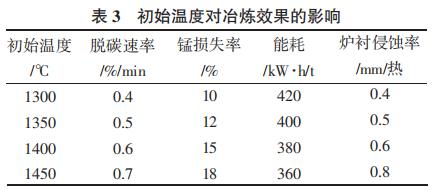

初始温度对高锰钢冶炼过程和最终质量有显著影响。实验研究确定了最佳初始温度范围为 1350~1400℃。在此温度范围内,可以实现较快的脱碳速率,同时保持较低的锰损失(<15%)和合理的能耗。初始温度过低会导致脱碳困难和能耗增加,而初始温度过高则会增加锰的氧化损失和炉衬侵蚀。实验还发现,初始温度与吹氧强度和渣量存在交互作用。在高初始温度条件下,可以适当降低吹氧强度;而在低初始温度条件下,则需要增加渣量以确保充分升温,如表 3 所示。

2.3.2 冶炼过程中的温度变化

冶炼过程中的温度变化对高锰钢的质量控制至关重要。研究表明,理想的温度曲线呈“S”型:初期快速升温,中期缓慢升温,后期稳定控温。初期快速升温(15~20℃/min)有利于加速脱碳和脱磷反应;中期缓慢升温(5~10℃/min)可以控制锰的氧化损失;后期温度控制在1620~1650℃范围内,有利于终点成分的精确控制。实验发现,温度变化率与吹氧强度、渣系组成密切相关。在高碱度渣系条件下,温度上升速度较快,需要适当降低吹氧强度;而在低碱度条件下,可能需要增加吹氧强度以维持足够的反应温度。

2.3.3 终点温度

终点温度是决定高锰钢最终质量的关键因素。实验研究确定了最佳终点温度范围为 1620~1650℃。在此温度范围内,可以保证钢水中合金元素的充分溶解,同时避免过度的温度损失和氧化。终点温度过低会导致合金元素溶解不充分,影响钢的性能;而终点温度过高则会增加能耗,加剧锰的氧化损失,并可能引起夹杂物的增多。研究发现,终点温度与钢种、出钢方式和后续处理工艺密切相关。对于需要进行 LF 精炼的高锰钢,可以将终点温度控制在较低范围(1620~1630℃);而对于直接浇注的钢种,则需要适当提高终点温度(1640~1650℃)以补偿浇注过程中的温度损失。

3 工艺优化及效果分析

3.1 优化后的工艺参数

通过系统的实验研究和数据分析,确定了转炉高锰铁水炼钢的最优工艺参数。吹氧采用三段式控制:初期80Nm3 /h、中期 60Nm3 /h,后期 40Nm3 /h。渣系碱度控制在2.8~3.0,渣量为钢水重量的 10%~12%[5] 。初始温度设定在 1380~1400℃,终点温度控制在 1630~1650℃。优化后的工艺参数综合考虑了脱碳效率、锰收得率、脱磷效果和能源消耗等因素,实现了高锰钢生产的全面优化。

3.2 钢质量改善效果

优化后的工艺显著提高了高锰钢的质量。碳含量精确控制在 0.9%~1.2%范围内,锰含量稳定在 12.5%~13.5%。磷含量降低到 0.04%以下,硫含量控制在 0.003%以下。钢水中的氧含量减少到 30ppm 以下,氮含量控制在80ppm 以内。微观组织均匀性显著提高,夹杂物数量减少 50%以上。力学性能测试显示,抗拳强度提高 8%~10%,韧性提升 15%~20%。这些改善使得产品更好地满足了高端应用的需求。

3.3 经济效益分析

优化后的工艺带来了显著的经济效益。首先,锰的收得率从原来的 80%提高到 88%,每吨钢可节省锰铁30~40kg。能源消耗降低约 10%,每吨钢节省电耗 40~50kW·h。炉衬寿命延长 20%,大幅减少了维修成本和停产时间。产品合格率从 95%提升到 98.5%,减少了返工和废品损失。综合计算,每吨高锰钢的生产成本降低约8%~10%,年产 100 万吨的钢厂可增加利润 3000~4000万元。

3.4 环境效益分析

优化工艺显著改善了生产过程的环境表现。烟尘排放量减少 25%,达到国家超低排放标准。CO2 排放强度降低 12%,为钢铁行业减碳做出贡献。废水循环利用率提高到 98%,大幅减少了新水消耗和废水排放。固体废弃物利用率提升到 95%以上,钢渣、除尘灰等副产品实现了资源化利用。噪声水平降低 5~8dB,改善了工作环境。

4 结 语

文章通过系统实验和分析,深入探讨了转炉高锰铁水炼钢工艺中影响钢质量的关键因素。研究结果表明,通过优化吹氧工艺、调整渣系组成和精确控制冶炼温度,可显著提高高锰钢的质量和生产效率。这一工艺不仅能够降低生产成本,还能减少环境污染,为高锰钢的清洁生产提供了新的技术路线。未来研究应进一步深化工艺参数的精细化控制,探索自动化和智能化生产方案,以推动该工艺在工业规模上的广泛应用。

参考文献

[1]郭振泳,杨鹏.高废钢比对转炉冶炼工艺的影响分析及控制措施[J].山西冶金,2024,47(8):252-254.

[2]杨文远,彭霞林,王明林,等.转炉高锰铁水炼钢工艺研究[J].炼钢,2024,40(1):14-18+23.

[3]钟良才,刘承军,闵义,等.铁水预处理-转炉炼钢-炉外精炼数据驱动模型研究进展综述[J].冶金自动化,2023,47(1):53-67.

[4]富强,刘真海,姚志龙,等.转炉高效冶炼工艺技术的研究和开发[J/OL].炼钢,1-8[2024-09-13].

[5]田春健,臧喜民,张利武,等.转炉高废钢比炼钢技术的发展状况与探讨[J].钢铁研究学报,2024,36(6):692-706.