马 晋

(酒钢集团炼铁厂烧结设备保障作业区, 甘肃 嘉峪关 735100)

摘 要:竖炉球团齿辊装置是竖炉运行的关键设备设施,运行中出现齿辊辊子断裂、辊圈掉块本体质量缺陷,以及设备检修后出现齿辊阻力大、液压缸易泄露、设备内部隐蔽结构件安装后不到周期便出现磨损漏水等故障问题,对生产工艺过程控制、产量和质量需求、检维修组织及成本造成很大影响。结合以上问题进行认真分析和研究,从源头控制辊子质量,同时加强齿辊装置中润滑系统、零部件安装尺寸、安装步骤顺序的优化,严格控制检修过程的验收及细节数据,提高设备稳定可靠运行,确保生产过程的稳定。

关键词:齿辊装置;质量;故障;验收;精细化管控

0 引言

炼铁厂竖炉球团齿辊装置是竖炉炉体核心设备,主要对炉体内部的球团矿进行破碎和为下道工序进行间断或持续性供料,其运行稳定对工艺过程产量和质量影响很大。目前问题表现如下:在齿辊辊子质量不达标,本体出现断裂及辊皮脱落;润滑系统和齿辊装置检修过程质量把控不严格,开机后出现齿辊阻力大,热负荷时极易出现润滑系统泄露及液压缸压力偏高或齿辊辊子转不动情况,齿辊装置内部结构件隐蔽部位发生异常磨损,加剧内部劣化,冷却壁和斜漏斗局部出现漏水情况,漏点判断及处理难度大,对球团矿的产量、质量造成影响。

1 齿辊装置问题概述

1)若齿辊质量不达标,出现断裂后必须停运辊子,停运辊子上部的物料会逐渐堆积,影响上部烘干床的布料,特别是分布在炉体内部两端面的辊子会在炉子内部长期形成堆积,造成下料不畅,炉况不稳定。

2)因润滑系统和齿辊装置检修过程质量把控不严,开机后出现齿辊阻力大,液压缸压力超高运行,密封易泄露,检修频繁,维修费用高;齿辊辊子密封位置的冷却壁和卸料斜漏斗局部出现漏水后,影响球团矿的质量,成品矿粉末率高,灰尘大,周围环境差,检修时间长。

2 齿辊装置问题分析及解决措施

1)针对齿辊主轴断裂及辊皮脱落问题,要求厂家供货前对主轴进行探伤无缺陷,到货后对设备备件进行各级验收确认。同步对齿辊辊皮结构进行改造,辊皮由单独均布结构改为整体式结构,从运行情况来看相对平稳。

2)齿辊装置检修质量是影响齿辊运行的主要因素[1],为了避免出现齿辊阻力大、液压缸易泄露、冷却壁和斜漏斗内部磨损漏水等情况,必须规范竖炉球团齿辊装置检修,抓好检修过程的质量控制点,加强对齿辊检修过程的验收及细节管控。

3 齿辊装置检修过程各环节精细化管控要求

3.1 液压系统检修要求

1)各齿辊分配器高压油管接头拆卸后立即对各油孔安装丝堵,防止灰尘杂质混入液压系统油管内;对各液压缸、油泵油孔及其他液压元件也立即安装丝堵上紧,防止灰尘杂质混入[2]。

2)使用滤油机将油箱内 HM46 号抗磨液压油从油箱全部抽出,进入油箱内对残存在油箱侧壁、油箱隔板、油箱底板的废油进行彻底清理,再用洗油整体清洗擦拭干净,确认和油箱相关的其他气割、焊接作业全部完成后,最后用白面团对油箱各个部位进行黏附,完工后立即密封紧固油箱上盖。注油时使用滤油机出油管接至油箱顶部回油过滤器内,经双层滤网过滤后再流入清洗干净的油箱内,依次逐筒添加至油位刻度线 2/3 处。提前对油脂进行化验,指标正常后利旧。

3)检修过程回装各类油管接头时,O 形橡胶密封圈全部重新更换为新件,禁止旧密封垫继续使用。将液压站所有管线、液压阀台、油泵、油箱、地面用洗油全部擦拭干净,确保系统空载试验所有连接部位接头无渗漏;油管固定卡子连接螺栓齐全、紧固,油管无移位和振动。

3.2 齿辊拆除、安装技术要求

1)拆除齿辊轴承包时对其进行编号(如 1 号南、1 号北),红油漆字迹清晰规范,摆放整齐,对紧固螺栓进行保护性拆除。组装轴承座调整垫片时,拆除楔形调整垫片,放置在定置区,摆放整齐,不得遗失。

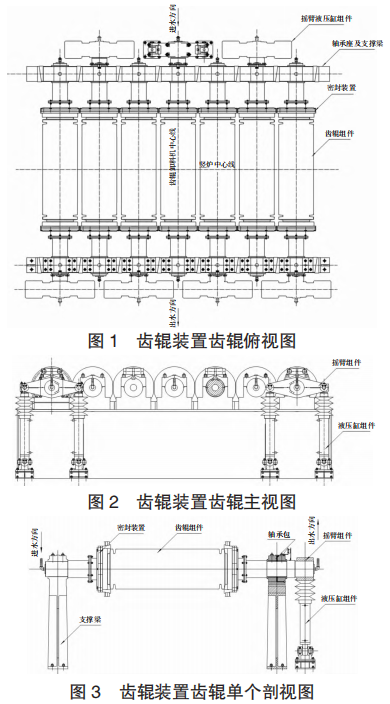

2)齿辊安装工序技术要求:检修人员和专职点检员首先需熟知齿辊设备相关零部件装配图,研究清楚相关装配关系和设计控制尺寸,如图 1—图 3 所示。

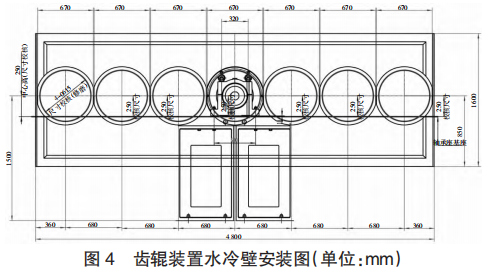

3)安装齿辊辊子前,对南北两侧水冷壁辊子密封孔中心和轴承包基座标高差进行逐个测量(1 号—7 号),按照轴承包基座与水冷壁挡板孔安装设计图比对,按照 1 号辊南、1 号辊北进行记录,将 7 个辊子测量结果记录清楚,齿辊装置水冷壁安装图如图 4 所示。

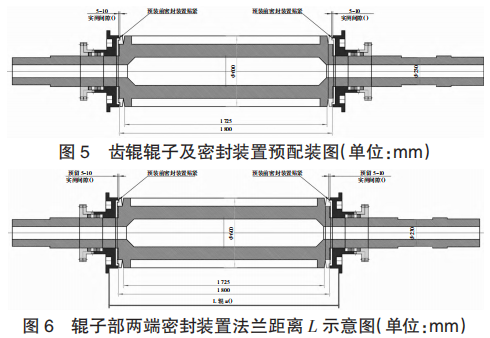

4)安装齿辊辊子前,对齿辊辊子及密封装置进行预配装,将辊子部两端密封环及密封装置向中间方向靠近装配到位,预配装图如图 5 所示。对每根齿辊辊子部两端密封装置法兰距离 L 辊进行测量,如图 6 所示,分别将 7 个辊子测量结果记录清楚。

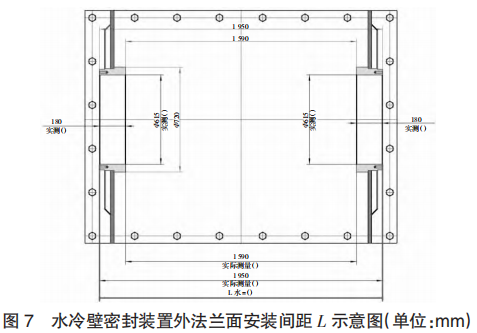

5)安装齿辊辊子前,首先对齿辊两侧水冷壁密封装置外法兰面安装间距 L 水进行测量,如图 7 所示。实际测量后,经初步尺寸核算,确保同一件辊子轴向总控制间距 L 水 -L 辊,确保辊子装配后的轴向总间隙。

3.3 齿辊与水冷壁装配工序安装要求

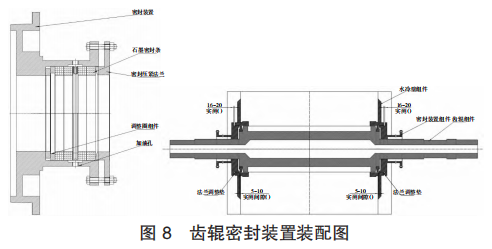

检修人员和专职点检员需熟知齿辊密封装置装配图,研究清楚相关装配关系和设计控制尺寸,如图8 所示。

1)回装新辊子前,进行安装参数校核,测量水冷壁中心孔至轴承包底座平台的尺寸;检测水冷壁密封腔体孔壁磨损情况,以原设计孔为基准进行堆焊修磨,修磨处表面平整光滑、无高点,待专职点检员、技术人员确认无误后,方可回装新辊子。

2)新辊子回装到位后,首先将辊子中心线与图中竖炉炉体中心线重合,相差偏差宜≤2 mm。

3)南北两端安装新密封装置及其法兰型调整挡圈,调整挡圈紧固(焊接)前,用盒尺测量辊子一端(端面)至水冷壁外挡圈的距离,齿辊回装后进行盒尺测量,测量轴向间隙大小,密封装置螺栓紧固后与辊子本体端面距离应≥25 mm,<25 mm 时加装调整法兰垫片,法兰调整垫在南北两端尺寸厚度相同,确保辊子保持在中心线上。

4)安装齿辊密封装置时,石墨盘根缠绕 3~4 圈,每圈盘根在安装时接头错开 120°;分油环安装至对应的油管接头位置,密封压盖法兰连接法兰螺栓压紧到位后,确保密封压盖法兰和水冷壁密封腔体法兰缝隙间距保持 25~30 mm,用于后期密封紧固调整。

5)齿辊轴承上、下铜瓦全部更换新件,上下轴承瓦连接螺栓紧固到位,对轴承底座进行找正,回装调整垫片组时,将辊子轴两端(南 / 北)采用千斤顶或倒链同时顶起,与该侧密封装置密封定环压盖内孔上沿贴紧,用板尺测量下轴瓦与该处轴的最大间隙,选择相应的专用垫片,将其加装在轴承底座螺栓孔。

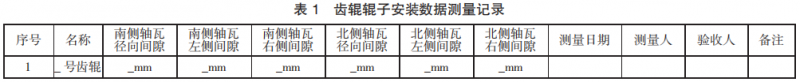

6)加装完垫片后固定轴承座螺栓。以此方法调整另一端轴承座,将千斤顶泄压拆除,用塞尺测量轴瓦、密封装置的实际径向间隙,与左右两侧间隙存在偏差时,对轴承座与辊子进行重新找正,安装完重新用塞尺测量实际间隙,并进行记录,填在专用记录表格中,进行验收归档,具体表格如表 1 所示。

3.4 摇臂装置安装要求

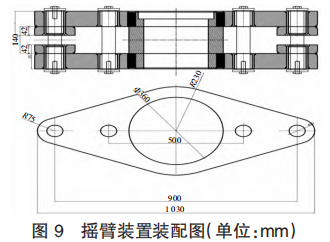

摇臂装置装配图如图 9 所示,安装要求:

1)顺序:首先将里侧摇臂、棘轮、尼龙套回装,棘轮装至到位,再回装外侧摇臂、销轴、棘爪、尼龙衬套。

2)摇臂两安装孔中心距依据尺寸要求确定,两侧摇臂最小距离偏差≤±1 mm。

3)安装后缸体中心线铅垂度上、下偏差≤2 mm/m。

4)摇臂上四处销轴孔装配为过渡配合,安装时不允许对摇臂销轴孔进行扩孔,销轴表面不得用磨光机打磨,以保证安装精度。

5)摇臂安装完成,对轴头进行焊接限位块,防止摇臂在运转中棘轮及其键条窜动。

3.5 液压缸、冷却水管安装要求

1)回装旋转接头时,将密封处的密封件重新更换新件,不得用旧密封元件代替,密封处无泄漏,连接可靠,液压缸与摇臂用销轴连接时,两端采用专用隔套进行,保证轴向位移量≤3 mm。底座四条螺栓紧固到位。最后安装销轴限位块。

2)齿辊安装应保证齿辊在空负荷时转动灵活,不得有卡阻现象及其各部位紧固螺栓有松动现象。

3.6 齿辊安装检修注意事项

1)对各辊子之间间隙、轴向水平度误差进行测量并记录,南北侧同心度差小于 2 mm。

2)确保各辊子轴和密封装置密封固定环四周间隙为 0.3~0.7 mm,进行测量并记录。

3)支撑轴承上瓦和轴径向间隙≤0.50 mm,测量并记录。

4)两法兰面间隙 25 mm。

5)轴瓦间隙:径向间隙 0.20~0.30 mm,定位端轴向间隙 0.20~0.23 mm;水平度≤1 mm/m。密封装置两法兰面间隙满足:25 mm≤B≤45 mm。

6)竖炉齿辊间隙,轴承包找正完毕后,齿辊轴线与水冷壁挡板圈的中心线力求同心,不同心度偏差小于 3 mm;齿辊安装高度视水冷壁挡板圈中心孔位置可适当调整,地脚螺栓紧固,加带备母,待齿辊安装完毕后对楔铁调整垫进行楔紧。

7)对安装好的密封腔体进行连接油管及油泵打油,以接触面出油为止,对轴承瓦进行加油,测量轴瓦间隙前不允许加润滑油脂,避免测量数据存在偏差。

3.7 齿辊空负荷、热负荷调试

1)齿辊及其液压系统全部检修完毕后,将各油管、冷却水管连接处进行检查、验收,阀门全部打到开位上,确认无误后,进行送电试机,期间每台油泵应逐独进行调试,严禁同时将 2 台以上电机油泵开启调试。

2)检查空负荷时,油泵、叠加式阀组、液压缸、摇臂、辊子等工作状态正常,出现异常时,立即卡停油泵开关,进行检查排除故障。

3)热负荷运转一段时间后,将齿辊电机油泵停机,对轴承包地脚螺栓、密封装置压兰螺栓、液压缸地脚螺栓、油泵螺栓重新紧固一遍,完成后重新启动齿辊油泵运转,交付生产上料。

4 实施后效果

1)严格按照齿辊装置检修过程各环节精细化管控要求,对照技术参数要求,按照规范安装、优化步骤等,认真把关每项验收,保证设备修后质量达标,使参数恢复到设计精度,稳定设备运行。

2)对设备进行备件质量验收确认,运用好相关仪器,避免本体缺陷造成故障。

3)生产炉况稳定,产量和质量达标。

参考文献

[1] 褚海涛.机械工程设备安装技术存在的问题及质量控制措施研究[J].科技风,2021(13):183-184.

[2] 葛天麟,席伯宾.浅谈机械设备的安装与调试[J].中国设备工程,2021(6):226-227.