铁水预处理高效脱硫工艺

肖 峰,谢金洋,代定明,尹 文

( 四川德胜集团钒钛有限公司,四川 乐山 610107)

摘要: 随着我国钢铁行业的发展,对钢中硫含量的要求越来越严格,一般要求钢中[S]的质量分数不大于 0.02% ,而一些对硫含量要求更为严格的钢种,则要求成品中硫含量小于 0.005% 。为了进一步提升铁水脱硫能力、降低铁水消耗,本文分析了 KR 预处理工艺过程中铁水温度、脱硫剂单耗、初始硫含量、搅拌时间对脱硫率的影响,针对 KR 工艺优化前存在的问题进行了分析,基于热力学平衡计算,建立了适宜的炉渣碱度、FeO 以及温度的控制方式,更有利于获得碱度合适、流动性较好的炉渣,优化了渣钢反应的动力学条件。通过工艺优化,基于不同的铁水条件,调整装入量在 78 ~ 80 t、优化搅拌头转速、搅拌时间以及搅拌 深 度,KR脱硫剂单耗为 0.123 kg /( t · s) ,下降了 13.38% ,平均搅拌时间缩短了1.04 min,脱硫剂消耗减少了 2.58 kg /t,吨钢脱硫渣量减少了 1.97 kg /t,全天最高脱硫包数 78 包,全月有 9 次单班 KR脱硫完成 27 炉,KR各项工艺指标均得到改善,形成了高效低成本 KR冶炼工艺,降低了冶炼过程渣料消耗量,减少了冶炼成本,实现了 KR高效低成本脱硫。

关键词: KR; 铁水预处理; 脱硫; 搅拌时间; 搅拌深度; 脱硫剂单耗

0 引言

随着我国钢铁行业的发展,对钢中硫含量的要求越来越严格,一般要求钢中 S 的质量分数不大于 0.02% ,而一些对硫含量要求更为严格的钢种,如: 管线钢、船板钢、汽车用板等钢种,则要求成品中硫含量小于 0.005% [1-7]。高炉 - 转炉 -精炼 - 连铸的传统长流程工艺中硫的控制主要在精炼过程中进行,但是单靠精炼过程很难实现超低硫钢的冶炼,而采用多次造渣的冶炼方式虽可以实现硫的控制,但会增加冶炼成本[8-10]。采用铁水预处理脱硫技术可以较好地解决上述问题,通过预处理将铁水硫含量降低到一个较低的水平,在转炉过程中控制入炉料的硫含量,减少转炉回硫,在精炼过程中进一步脱硫,从而实现超低硫钢冶炼的目标[11-15]。

为了进一步提升铁水脱硫能力、降低铁水消耗,四川德胜钢铁对 KR预处理工艺进行不断和优化与改进,形成了高效低成本 KR冶炼工艺,降低了冶炼过程渣料消耗量,减少了冶炼成本,并结合冶炼实际情况,对 KR脱硫的工艺参数进行了优化,实现了KR高效低成本脱硫。

1 KR脱硫工艺情况

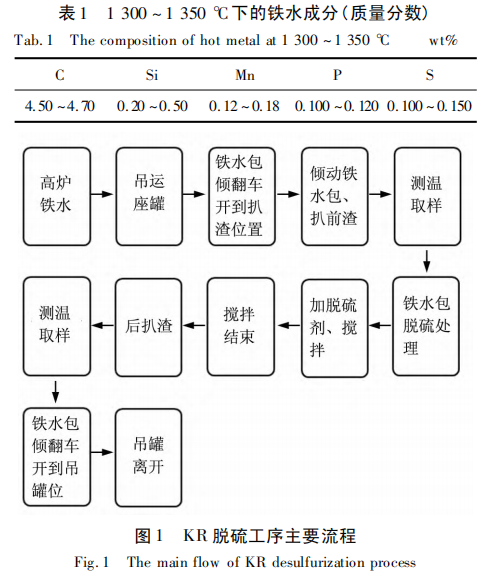

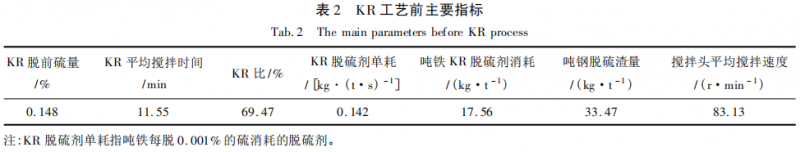

四川德胜钢铁铁水成分如表 1 所示。KR脱硫工序主要流程如图 1 所示,工艺指标见表 2。

KR处理工艺优化前,现场存在的主要问题如下:

(1) 为保证每日消铁量,转炉平均铁水装入量在 82~ 84 t 左右,导致脱硫前净空小,大多只有150 mm左右,导致搅拌速度基本在 80~ 88 r/min,无法提升。

(2) KR脱硫下料管出料处靠近脱硫包边缘,不仅脱硫净空小,而且不能充分将料搅入铁水中,造成脱硫剂浪费,脱后硫不受控,且脱硫效率低。

(3) 渣道清理和渣盘清理较频繁,倾翻车上渣盘一周左右就堆满脱硫剂和渣铁混合物。

为了更好地满足现场冶炼需求,针对 KR脱硫效率影响因素展开研究,以期优化现有 KR 工序参数,实现高效脱硫。

2 KR脱硫效果的影响因素

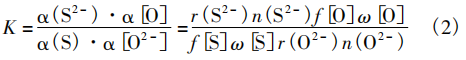

铁水 KR脱硫反应方程式见式(1) [16]:

[S]+ ( O2- ) = ( S2- ) +[O] ( 1)

上式反应的平衡常数可写为:

根据化学平衡原理分析,脱硫的影响因素主要包括:

(1) 炉渣碱度。渣中碱性氧化物越多,碱度越高,有利于提高硫分配比。

(2) 渣中 FeO。( FeO) 的浓度低时,有利于提高硫分配比。

(3) 熔池温度。钢渣间的脱硫反应属于吸热反应,温度 越 高,反应的平衡常数和硫的分配系数越大。

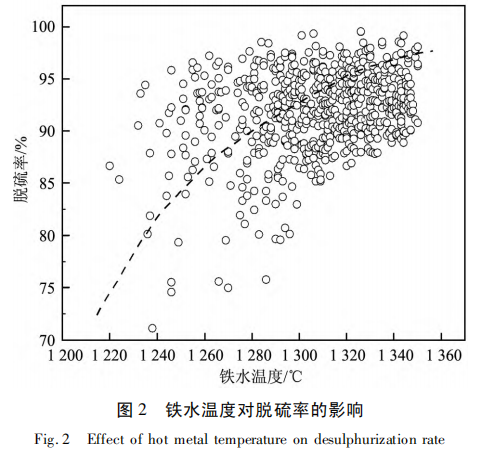

2. 1 铁水温度对 KR脱硫效果的影响

铁水温度对 KR脱硫效果的影响如图 2 所示。可以看出,在其他因素差距不大的条件下,随着铁水温度从1220 ℃ 上升到1300 ℃,脱硫率从80% 逐渐增加到 90% 以上,因为 KR脱硫的反应是吸热反应,升高温度一方面加快了脱硫反应速度,另一方面提高了脱硫反应限度。此外,更高的温度有利于石灰熔化,可以更快地获得碱度高、流动性好的炉渣,提高渣钢反应的动力学条件。

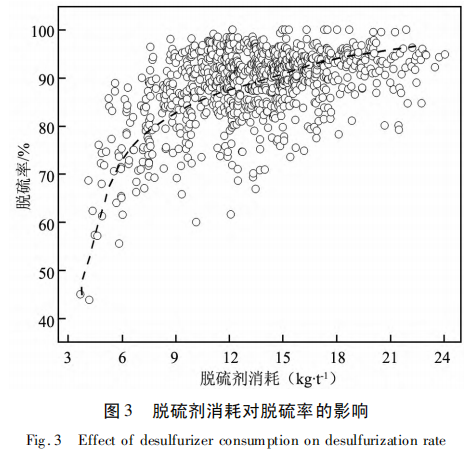

2. 脱硫剂消耗对 KR脱硫效果的影响

脱硫剂消耗对 KR脱硫的影响如图3所示。可见,吨铁脱硫剂消耗从3 kg 增加到9 kg时,脱硫率明显增加,而从9 kg 再往上继续增加时,铁水脱硫率上升速度较为缓慢,因此脱硫率的用量存在适宜范围。脱硫率加入量过少,无法将硫全部脱除,而脱硫剂加入量过大时,可能会造成熔池温降以及炉渣粘度过大,导致动力学条件恶化,使得成本上升的同时渣量变大,给扒渣带来困难。

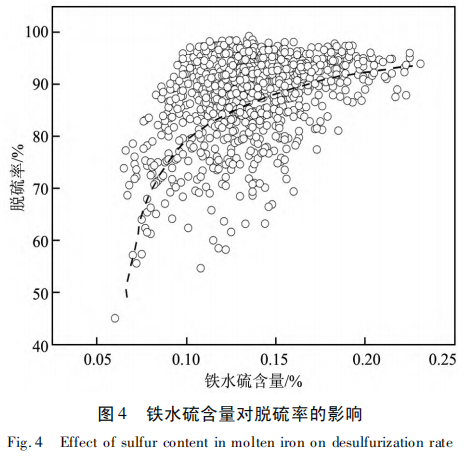

2.3 铁水初始硫含量对 KR脱硫效果的影响

铁水初始硫含量对 KR脱硫率的影响见图 4。如图 4 所示,初始硫含量也会对脱硫率产生明显的影响。初始铁水硫含量越高,脱硫效果越好,铁水硫含量高的情况下,有利于提高硫的活度,促进铁水脱硫反应的进行。从图 4 中也可以看出当[S]含量高于 0.15% 后,脱硫率基本保持稳定,此时硫含量的提高对脱硫率的影响逐渐变小。

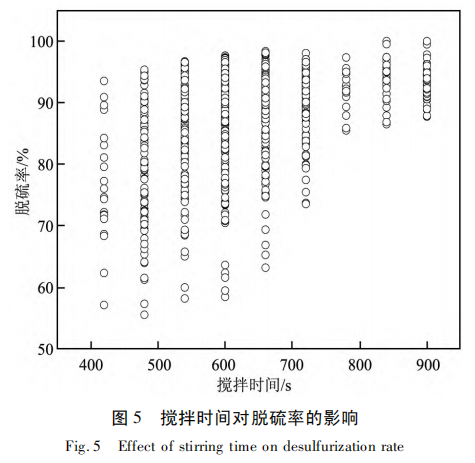

2.4 搅拌时间对 KR脱硫效果的影响

搅拌时间对 KR脱硫率的影响如图 5 所示。当搅拌时间从 400s 提高到 900s,脱硫率逐渐提高,600~700s 就已经基本达到了最大值。搅拌时间过短,脱硫率偏低且脱硫率的波动较大; 而当搅拌时间大于 700s 后,脱硫率基本稳定,平均在 90% 以上。增长搅拌时间或者提高搅拌速度,均可以达到提高脱硫率的效果,但是也会增加成本,同时导致温降过大, 因此一般将搅拌时间控制 10 min 以上即可。

3 KR脱硫工艺优化及效果

基于脱硫效果影响因素的分析,开展了 KR脱硫工艺优化工作:

(1) 铁水装入量稳定在 78 ~ 80 t 左右,保证脱前净空≥500 mm,当铁水搅起漩涡后加脱硫剂。

(2) 根据搅拌头使用的炉数控制转速,前 60 炉控制在 80~90 r/min,60~100 炉为 90~100 r/min,100~150 炉为 100~110 r/min,150 炉以上为 110~118 r/min。

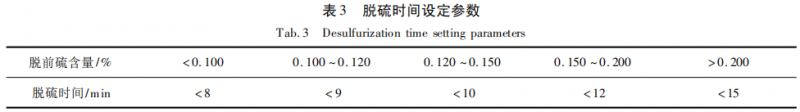

( 3) 针对不同铁水硫含量控制脱硫时间,如表 3所示。

( 4) 依据铁水脱硫空间动态控制搅拌头插入深度在 3.1 ~ 3.3 m。

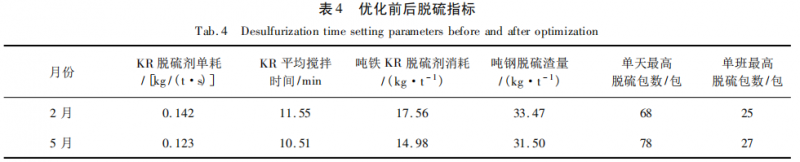

通过不断地现场试验与工艺优化,KR工艺各项指标均得到了改善,如表 4 所示。

优化后 KR脱硫剂单耗为 0.123 kg /( t·s) ,比优化前下降了13.38%,KR比例提高了8.52%,平均搅拌时间减少 1.04 min,吨铁 KR脱硫剂消耗减少2.58 kg /t,吨钢脱硫渣量减少1.97 kg /t,全天最高脱硫包数78 包,全月有9 次单班 KR脱硫完成27 炉。

4 结论

(1) 铁水温度升高可以加快脱硫反应速度,并提高反应限度。随着铁水温度从 1 220 ℃ 上升到1 300 ℃,脱硫率从 80% 逐渐增加到 90% 以上。

(2) 吨铁脱硫剂消耗提高有利于提高脱硫率,吨铁脱硫剂消耗从 3 kg 增加到 9 kg 时,脱硫率明显增加,而从 9 kg 再往上继续增加时,铁水脱硫率上升速度较为缓慢。

(3) 初始硫含量也会对脱硫率产生明显影响,初始铁水硫含量越高,脱硫效果越好,当硫含量高于 0.15% 后,脱硫率基本保持稳定。

(4) 增长搅拌时间或者提高搅拌速度,均可以达到提高脱硫率的效果,当搅拌时间从 400 s 提高到 900 s,脱硫率逐渐提高,600 ~ 700 s 就已经基本达到了最大值。搅拌时间过短,脱硫率偏低且脱硫率波动较大,而当脱硫时间大于 700 s 后,脱硫率基本稳定。

(5) 基于不同的铁水条件,通过调整装入量、优化搅拌头转速、脱硫时间以及搅拌头的深度控制,KR各项工艺指标均得到改善,KR脱硫剂单耗0.123 kg /( t·s) ,下降 13.38% ,平均搅拌时间减少1.04 min,脱硫剂消耗减少 2.58 kg /t,吨钢脱硫渣量减少 1.97 kg /t,全天最高脱硫包数 78 包,全月有9 次单班 KR脱硫完成 27 炉。

参考文献

[1]吴国平,吕长海. 南 钢 KR 脱 硫 工 艺 研 究[J]. 冶 金 管 理,2022( 05) : 97 ~ 99.

[2]云霞,庞智杰,张胤. KR脱硫生产工艺研究[J]. 包钢科技,2021,47( 02) : 32 ~ 35.

[3]霍自美. 铁水预处理 KR脱硫工艺优化实践[J]. 宽厚板,2015,21( 02) : 26 ~ 29.

[4]李长新. KR 铁水处理全要素脱硫实践分析[J]. 宽厚板,2020,26 ( 02) : 41 ~ 45.

[5]刘海春. 980 MPa 高强钢炼钢生产过程控制[J]. 河北冶金,2018( 5) : 46 ~ 48.

[6]高翔,刘效森,高威,等. X70 管线钢冶炼生产实践[J]. 河北冶金,2012( 6) : 35 ~ 38.

[7]谷志敏,王文辉,杨立永,等. 洁净钢控制技术的研究与应用[J].河北冶金,2019( 9) : 40 ~ 44.

[8]甄先锋,宋永涛,吴志敏,等. KR脱硫喷粉工艺实践[J]. 特殊钢,2023,44( 4) : 54 ~ 57.

[9]铝渣复合脱硫剂在 KR铁水脱硫过程中的应用[J]. 河北冶金,2017( 5) : 52 ~ 56.

[10]高宇,李阳,巨伟峰,等. 铁水预脱硫综合预报模型的研发[J].河北冶金,2020( 3) : 7 ~ 10.

[11]印传磊,杨丽梅,田春阳,等. KR铁水脱硫剂逸散及搅拌器黏渣分析[J]. 钢铁,2020,55( 01) : 34 ~ 37 + 71.

[12]朱仁林,李建立,沈家豪,等. KR脱硫渣高温矿物组成及含硫相的析出行为[J]. 钢铁,2021,56( 11) : 72 ~ 77 + 86.

[13]韩伟刚,沙远洋,陆凯,等. 高炉 - 转炉界面铁水包周转优化潜力分析[J]. 河北冶金,2021( 9) : 11 ~ 16.

[14]蒋成昌,焦英占,王爱军,等. 邯钢铁水预处理脱硫工艺设计及设备分析[J]. 河北冶金,2004( 6) : 34 ~ 36.

[15]陈鹏. 湘钢炼钢厂铁水预处理 KR脱硫工艺实践[J]. 冶金与材料,2024,44( 08) : 61 ~ 63.

[16]魏寿昆. 冶金过程热力学[M]. 北京: 科学出版社,2010.