吕 勇1,贾冬颖2,胥中平1

(1.攀钢钒能源动力分公司;2.攀钢集团设计研究院有限公司,四川攀枝花617062)

【摘 要】 在大中型高炉高压生产过程中,较易出现因高炉炉顶超压引发的特大安全生产事故,造成人身伤害、环境污染和经济损失。为避免类似事故再次发生,攀钢公司研究开发了高炉超压自动综合保护系统,为高炉顶压的稳定提供了有力保障。

【关键词】 高炉;超压;综合保护

1 概述

钢铁企业里炼铁大中型高炉均为高压生产,炉顶压力一般在0.1~0.25 MPa,为回收能源,大部分企业都配备了余热余压回收装置(TRT)。生产过程中,高炉炉顶压力控制至关重要,一般采用 TRT 静叶或减压阀组调节顶压偏差值以控制炉顶压力[1]。

高炉生产过程中,经常会出现以下异常情况:

1)因电缆故障、仪表校验、模块损坏等原因造成高炉顶压设定值、测定值信号丢失或者失真;

2)煤气通路因操作失误或者阀门故障切断;

3)TRT静叶或减压阀组自动调节失灵;

4)电气、仪表控制系统掉电,数据采集失真;

5)高炉炉内料柱崩塌、击穿;

6)炉顶温度过高,炉内强制打水降温,水汽化后快速膨胀。

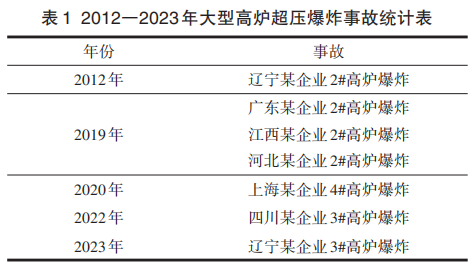

以上情况通常会造成高炉炉顶压力在短时间(60 s)内急剧上升,迅速超过高炉最高承受压力。2012―2023年,国内多次发生大型高炉因超压引发的高炉爆炸事故,事故统计见表1。

高炉超压保护一般采用配重式炉顶放散阀或者碟簧仓式炉顶放散阀对压力进行放散。当高炉内压力达到所允许的最大值时,炉顶放散阀开启,放散掉多余的压力,以保证高炉内部压力始终恒定,避免因压力过大导致事故发生。但在实际生产过程中,炉顶放散阀会因密封圈失效、高炉瓦斯灰结垢堵塞、碟簧组失效等原因卡阻,影响高炉超压保护功能的实现,导致大量煤气泄漏。

部分企业按照规范在干式除尘器顶部设置弹簧式安全阀进行超压放散,但因其流通直径小,作用有限,不能起到超压保护作用。

2 事故原因分析

2.1 事故案例一

2019年,某炼铁厂2#高炉在处理炉况异常过程中,炉内压力瞬间升高,造成煤气上升管波纹补偿器爆裂,炉内大量高温焦炭从爆裂处喷出,导致人员伤亡,直接经济损失超2 700万元[2]。此次超压事故原因如下。

1)为降低炉顶温度,两个班次通过炉顶打水装置长时间连续打水,打入的液态水未经雾化,部分落在炉料上,导致炉内减风操作时出现崩料,含水炉料落入炉体下部高温区,水分迅速汽化,体积急剧膨胀(约1 000~1 200倍),引发炉内压力陡升。

2)炉顶放散阀处于手动操作模式,无法与炉顶压力形成联锁,未及时自动开启,泄放炉内压力,导致上升管波纹补偿器爆裂。

2.2 事故案例二

某钢厂变电所故障造成高炉炉顶 3 台 DN 650煤气放散阀无法按预设程序打开放散,而此时高炉鼓风机仍在向高炉送风,导致炉顶压力迅速升高,最大压力达到0.309 MPa,发生重力除尘器崩裂气爆事故。崩裂的瞬间,炉顶下降管内的高温炉料伴随着高压煤气快速冲向重力除尘器残余段,造成空气与煤气混合,发生爆燃起火事故。此次超压事故原因如下。

1)铁前变电所35 kVⅡ段母线C相单相接地、高炉变电所35 kVⅡ段母线PT接地,导致高炉、TRT和附属设施失电。高炉中控楼的 UPS 于事故前退出运行,没有恢复。中控楼电网供电系统,从高压到低压均为单母线分段运行,没有备用自投装置,需人工切换备用电源。高炉中控楼停电后,煤气放散阀油缸电磁阀断电,导致放散阀无法及时打开。

2)高炉 TRT机组因电气故障退出运行后,顶压应转由调压阀组控制,但因高炉中控楼停电,送至调压阀组的顶压信号为零,导致减压阀关闭。

3)高炉重力除尘器上配置的 DN 500 电动卷扬(带配重)煤气放散阀,设计压力为0.25 MPa,煤气压力超压后,该阀没有打开,失去了辅助放散作用。

4)高炉压力持续升高并超过最高工作压力时,炉顶放散阀、重力除尘器放散阀和布袋除尘器安全放散阀均未打开,从而导致高炉本体、下降管、重力除尘器、布袋除尘器以及调压阀组煤气系统形成一个相对密闭的状态,此时高炉鼓风机未减风降压运行,造成高炉煤气系统超压。

2.3 事故案例三

2012年,辽宁某炼铁厂2#高炉大修后复产不到一个月,出现比肖夫洗涤系统脱水塔液位控制失灵现象。液位升高切断了煤气通路,炉顶压力从正常的 240 kPa 快速升高到 420 kPa,并在 30 min 内反复出现。TRT静叶固定 50% 开度,高炉依靠比肖夫洗涤系统调节开度、控制顶压,TRT负荷最高达到27 000 kW,远超过装机负荷。此过程中没有人工采取减风、转常压等措施,炉顶放散阀没有超压联锁打开,最终造成脱水塔与减压阀组之间膨胀器爆炸,DN 2800煤气总管断裂着火,高炉炉内料涌出落地,直接经济损失上亿元。

根据上述案例可知,采用炉顶超压放散阀不能有效起到超压保护作用,研究高炉超压自动综合保护系统至关重要。

3 高炉超压自动综合保护系统

为避免发生重大事故,开发了攀钢高炉超压自动综合保护系统,该系统由8个独立控制系统组成。

3.1 增加炉顶超压自动控制放散阀

高炉炉顶超压放散阀除继续使用机械式超压放散阀外,增加超压高炉炉顶自动控制放散阀,形成两套超压保护。高炉炉顶自动超压放散阀由高炉炉顶压力进行自动控制,其设定值略低于高炉强度试验压力值,一旦超过设定值,系统自动放散,并发出声光报警,以保证炉顶压力不超过高炉强度试验压力值。

3.2 增加净煤气减压阀组超压快开功能

增加高炉净煤气减压阀组超压自动切换控制功能,将减压阀组的一个液压阀与高炉顶压测量值进行联锁,实现自动快开。将高炉炉顶压力检测值与高炉炉顶压力设定值(该设定值小于设计值)进行比较,炉顶压力检测值一旦超过设定值,系统自动快速开启减压阀组的一个液压减压阀,开度100%,并发出声光报警,通过减压阀组将煤气送至高炉煤气主管网,以保证炉顶压力不超过设计值。

3.3 增加高炉送风阀自动减风功能

高炉送风阀由系统根据高炉炉顶压力进行自动控制。炉顶压力设定值略低于高炉严密性试验压力值,一旦超过该值,高炉送风阀自动关小开度,减少煤气发生量以控制炉顶压力不超过高炉严密性试验压力,并发出声光报警,减风幅度为当前入炉风量的1/2~2/3。

3.4 增加炉顶压力失真判断功能

攀钢高炉炉顶压力信号(顶压设定值或者实际检测值)曾多次因仪表故障、DCS控制系统故障、电缆故障以及控制模块损坏等原因引发失真问题,导致 TRT静叶全开(顶压设定值丢失)或者全关(顶压实际检测值丢失),出现顶压快速下降(顶压设定值丢失)或者快速上升(顶压实际检测值丢失)问题。

为解决该问题,增加透平机组前高炉除尘系统多个在线检测压力与高炉炉顶压力实时比较功能,当多个在线检测压力超过高炉炉顶压力时,判断高炉炉顶压力信号(顶压设定值或者实际检测值)失真,并发出声光报警,随后将透平机组静叶调节由自动跟随高炉炉顶压力调节切换为手动调节,并自动输出静叶开度(比正常生产时静叶开度增加10%~20%),以确保高炉压力不快速变化。

3.5 增加除尘系统自动超压放散系统

攀钢高炉炉顶压力信号(实际检测值)曾多次出现失真问题,导致透平机组静叶全关,顶压快速上升,在前述功能没有发挥作用的情况下,增加高炉除尘系统自动超压放散系统,作为高炉超压保护的备用手段,放散能力按照煤气发生量的 2/3 以上设计。当透平机组前高炉除尘系统的多个在线检测压力超过高炉除尘系统强度试验压力时,自动开启高炉除尘系统超压放散阀,并发出声光报警。

3.6 增加透平机组与减压阀组联锁功能

当透平机组跳机时,自动向高炉控制系统发送减压阀组快开信号,在0.5~2 s自动将减压阀组的一个液压快开阀全部打开,将煤气直接送往高炉煤气主管网,并发出声光报警,以保证高炉不超压。

3.7 增加透平机组静叶调节失灵联锁功能

当高炉透平机组静叶调节失灵,高炉除尘系统的多个在线检测压力信号超过高炉除尘系统严密性试验压力时,自动向高炉控制系统发送快开信号,在0.5~2 s自动打开减压阀组的一个液压快开阀(开度 100%),将煤气直接送往高炉煤气主管网,并发出声光报警,以保证高炉不超压。

3.8 增加两种顶压控制模式强制切换功能

正常生产情况下,攀钢高炉炉顶压力控制权在透平机组[3],由透平机组静叶根据高炉炉顶压力设定值自动进行开关,以控制高炉炉顶压力在设定值附近波动,稳定炉顶压力。此模式下减压阀组调节速率自动变慢(双 PID 参数控制),以保证减压阀组全关,煤气全部经过TRT,提高其发电量。当现场人员判断透平机组静叶控制顶压模式不能满足高炉顶压控制需求或出现紧急情况时,可在计算机上按动高炉顶压控制模式切换按钮,向高炉控制系统发出信号,将透平机组静叶控制顶压模式强制切换为高炉净煤气减压阀组控制顶压模式,以实现高炉顶压控制权的切换。

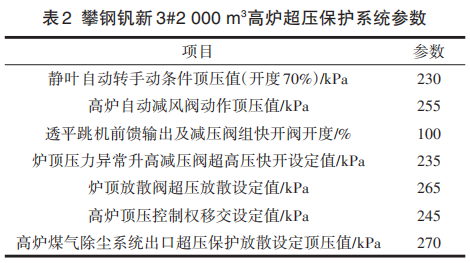

攀钢钒新3#2 000 m3高炉正常炉顶压力为210 kPa,设计值 250 kPa,其超压保护系统相关参数设置见表2。

攀钢高炉超压自动综合保护系统研发实施后,先后十余次正确动作,保证了高炉顶压的稳定,避免了事故的发生。

4 结语

攀钢高炉超压自动保护系统的研发和实施,可有效防止高炉超压引发的重特大安全生产事故、人身伤害事故、环保事故的发生,既避免了经济损失,也保证了企业生产的正常运行。

[参考文献]

[1] 张 克 宏 . 高炉炉顶压力控制技术[J]. 电气时代 ,2008(6):140-142.

[2] 赵兴瑜,李爱莲,崔桂梅 . 包钢高炉炉顶压力控制[J]. 内蒙古科技与经济,2016(3):122-123.

[3] 武卫军,王莉,龚雅琴,等 . 高炉顶压控制系统改进[C]//2008 全国第十三届自动化应用技术学术交流会论文集.2008:923-924.