梁红星

(邯钢集团邯宝钢铁有限公司,河北 邯郸 056001)

摘 要: 以邯宝炼铁厂 1 号高炉为例,简要分析了高炉降低生产成本的方向和措施。主要列举了优化炉料结构、降低燃料比、降焦增煤以及降低动能消耗方面的措施,其中着重介绍了邯宝 1 号高炉在降低燃料比方面所采取的措施,包括保持炉况稳定顺行、调整气流分布、坚持精料方针、提高顶压、零加湿操作、提高风温等措施。

关键词: 高炉; 成本; 燃料比; 风温; 加湿

0 引言

近年来,钢铁行业的持续低迷形势迫使各钢铁企业全面地进入了降本增效的行列。邯宝 1 号高炉是邯钢的第一座 3 200 m3 高炉,在第一代炉龄中取得了较好的成果。大修结束后全力投入到降本增效的行动中。通过优化炉料结构、降焦增煤、降低燃料比、降低动力成本等措施,有效降低了高炉冶炼成本。

1 降本增效的措施

对于高炉来说,冶炼成本主要来自两个方面,一是原燃料的成本,另一个则是动力成本。要降低高炉的冶炼成本势必要从这两点出发。

1.1 降低原燃料成本

原燃料成本包括原料成本和燃料成本两个方面。

1.1.1 优化炉料结构,降低原料成本

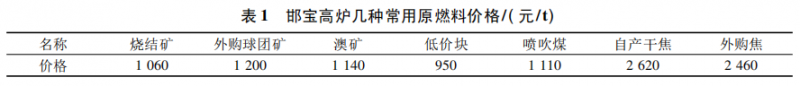

要降低原料成本,途径较简单,就是合理地增加低价原料配比,减少高价原料配比。邯宝高炉几种常用原燃料价格见表 1。

由表 1 可知,球团矿价格最高,而价格较低的低价块,是高炉近几年开始配用的生矿块,比起常规的生矿块最明显的区别就是品位下降。

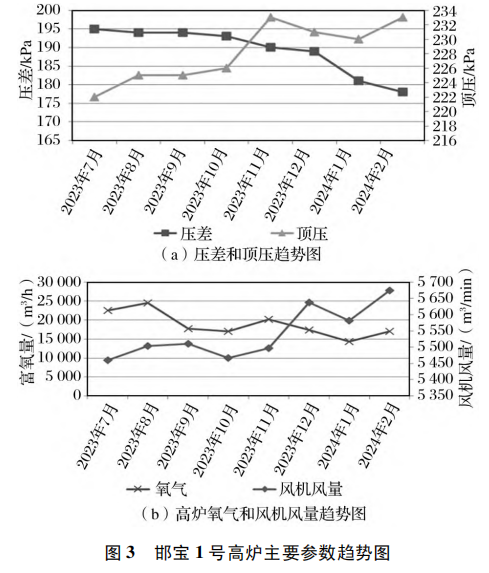

如图 1 所示,邯宝 1 号高炉在配料结构上逐渐去掉了最高价的球团矿,增加了价格较低的烧结矿及低价生矿块配比,从原来的 75%烧结矿+20%生矿块+5%球团矿逐渐优化到了 80%烧结矿+20%生矿块( 18%澳矿块+2%低价生矿块) 的稳定炉料结构。

1.1.2 降低燃料成本

在高炉的冶炼成本中,燃料的成本比重很大,降低燃料成本也是高炉降本增效最有成效的手段之一。降低燃料成本,一方面要通过降低燃料比来实现。目前,国内各钢企高炉在燃料比方面差别较大,高的有 550 kg /t 以上,低的不到 500 kg /t。在当前煤粉、焦炭价格居高不下的情况下,50 kg /t 的燃料比可使一个企业在成本上取得巨大的竞争力。所以,1 号高炉将主要措施放在了降低燃料比上。

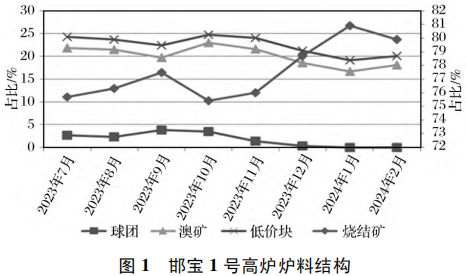

如图 2 所示,邯宝 1 号高炉的燃料比逐渐从2023 年 525 ~ 530 kg /t 降到了目前的不超505 kg /t,效果显著。而与优化炉料结构一样,优化入炉燃料结构,降低高价格燃料比例,提高低价格燃料比例,即降低焦比、提高煤比也是降低燃料成本的重要手段,2023 年国内钢企焦比、煤比相互差距巨大。全焦比高的在 450 kg /t 以上,低的不到350 kg /t; 煤比高的将近200 kg /t,低的不到100 kg /t。降燃料比与降焦增煤是相互关联的,某些时段某些高炉为了获取高的煤比,开放气流,结果煤比提高了,但是焦比未降低甚至升高,燃料比随之大幅升高,燃料成本不降反增。同时,某些高炉不讲客观条件,只为降低燃料比,结果燃料比是降低了,但是焦比大幅升高,煤比数据不尽如人意,燃料成本降低有限甚至不降反升。故而,在降低燃料成本时,要合理地规划燃料比与焦煤比的目标范围,以获取最大的收效。1 号高炉为了实现降低燃料成本主要采取了以下几个方面的措施。

⑴炉况稳定顺行是基础

高炉的一切指标攻关都是在炉况顺行的基础上进行的,所以在降低燃料比或降焦增煤的过程中,要根据实际情况量力而为,切不可破坏高炉的稳定顺行[1]。高炉的稳定顺行主要有两个标志,一个是气流稳定,另一个就是炉缸工作状况稳定( 也称为热制度稳定) 。在前几年钢铁形势好的时候,为了维持高风高氧以获取高产,高炉大力发展中心气流,这样的炉况也是长期稳定的,但缺点就是燃料比高。在降燃料比的时候,要适当地抑制中心气流,发展边缘气流,虽然仍要以中心气流为主,但不过分发展,如若把握不好,易造成气流不稳,管道、悬料的出现概率升高,不仅燃料比不降反增,焦比升高,而且风氧大幅萎缩,高炉的其他指标均会损失。同时在降低冶炼成本的过程中,很多时候都会进行低硅冶炼,须把握好硅素的控制水平,切不可造成炉缸热量不足,轻则铁水质量下降,出现号外铁水,重则引起炉况大幅波动,高炉指标全面损失。

⑵调整气流分布是主要手段

降低燃料比及降焦增煤的关键在于优化气流分布,在炉况稳定顺行的基础上,控制合理的水温差并取得较高的煤气利用率。2012 年,1 号高炉使用“平台+漏斗”料制,将燃料比控制在了 490 kg /t 以下,降本效果显著[2],但是随着原燃料的变化及行业形势的发展,料制中增加了中心焦,且中心焦料不断增加,炉况虽然长期稳定,但是燃料比高,长期维持在 530 kg /t,有时甚至高达 550 kg /t,这种情况显然不符合当下的情况,且由于长期使用中心焦料制,死料柱肥大,炉缸活跃度降低,高炉接受出铁或炉温波动的影响能力下降,除了燃料比高,其他指标也不尽如人意。故而高炉在 2024 年 1 月份,直接去掉了中心焦,并拉大角差,扩大平台。

⑶坚持“净、稳”精料方针

高炉生产中原燃料的影响占比 70%,所以在生产过程中坚持“高、熟、净、小、匀、稳”六字方针。但随着行业形势的发展和技术的进步,高炉的熟料率在下降,入炉品位在降低,备料流程在简化,六字方针不断受到挑战。1 号高炉的工作者们也在顺势而为,入炉品位降到了 57% 以 下,熟料率也降到了80%及以下,烧结矿不再分级。方针的执行重点抓“净、稳”。一是严格控制槽下的备料速度减少粉末入炉,另一方面则是尽量保持原燃料品种的稳定。

1 号高炉在 2023 年多次出现气流稳定但燃料比20 kg /t以上的突然变化,最终的结果就是炉温的大幅波动,造成燃料的浪费甚至炉况的波动,被迫增加焦比来恢复炉况。在高炉的日常操作中,原燃料质量的大幅波动令操作者谈虎色变。

⑷提高顶压

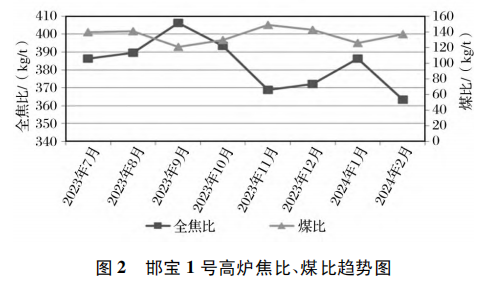

高炉提高顶压可以提高产量、降低焦比、改善炉料透气性、促进高炉顺行、提高煤气利用率、降低燃料比,直接或间接地促进降低燃料比及降焦增煤。由图3( a) 可知,1 号高炉也逐渐地将顶压从 220 kPa 提高到了 235 kPa; 从图 3( b) 可知,风量明显提高,但是压差不升反降,这也与上述中调整气流分布有关。

⑸零加湿操作

加湿鼓风对高炉的影响是多方面的,但在实际操作中主要的应用有两个方面,一是可以作为调剂炉温的 手 段,1 号高炉的经验是鼓风中每增加1 g /m3 加湿,燃料比升高 1 kg /t,由于加湿的滞后时间大约是喷煤的 1 /3,所以能起到快速调剂炉温的作用; 另外,就是能降低风口理论燃烧温度,降低下部压差,促进炉缸径向温度分布更加合理,有利于炉况顺行。1 号高炉在 2023 年月平均加湿量在 5 ~10 g /m3,目前高炉已基本实现“0”加湿操作,对燃料比的下降起到了不可或缺的作用。

⑹提高风温

高炉的热量来源主要有风口前碳素燃烧产生的热量和鼓风带入的物理热两个方面,提高风温就可以减少由碳素燃烧产生的热量需求,即可以降低燃料比; 另外,风温的提高是增加煤比的重要手段[1]。

所以提高风温在降低燃料成本方面的作用很大。1号高炉在 2012—2013 年期间实现了490 kg /t以下的燃料比,当时风温使用的是1 200 ℃,但由于热风炉本身设备状况问题及厂内煤气平衡原因,风温目前仅能用到 1 130 ℃,而国内有多家钢企 2023 年风温达到 1 200 ℃以上,甚至个别企业用到了 1 300 ℃,所以风温已经成为 1 号高炉降低燃料成本的限制因素。

1.2 降低动能成本

降低动能成本方面,首先,降低燃料比可有效减少风氧的消耗; 其次,主要是引进了热风炉自动烧换炉系统及热风炉富氧烧炉技术,降低热风炉烧炉煤气的使用量; 再次,提高顶压以提高 TRT 的发电量;此外,就是出台措施尽量减少水、电、煤气等的浪费。

2 降本增效效果

通过各项措施的综合作用,1 号高炉在产量维持稳定的情况下,取得了明显的降本增效成果。燃料比 下 降 了 约 20 kg /t,其中焦比下降了将近20 kg /t,煤比没有明显变化,降本 50 元/t; 炉料结构的优化使成本下降了 10 元/t; 动能消耗上也有明显的下降。

3 结语

⑴高炉的降本增效要从高炉生产的各方面入手,降低原燃料成本是主要手段,动能成本也至关重要。

⑵降本增效要在高炉稳定顺行的基础上进行,过程中短暂的影响不可避免,但不能导致高炉长期的顺行变差。

⑶降焦增煤和降低燃料比的幅度要合理规划,不可顾此失彼。

⑷高炉降本增效的手段是多种多样的,企业要根据自身的现实条件,选择适合自己的降本增效道路和目标。

参考文献:

[1] 梁红星,夏万顺,郝飞飞.邯宝 3 200 m3 高炉降本增效实践[J].河北冶金,2013( 08) : 36-38+22.

[2] 张妹英,夏万顺.“平台+漏斗”布料制度在邯钢西区 1高炉的应用[J].河南冶金,2017,25( 06) : 43-46.

[3] 李会波.邯宝炼铁厂 1#高炉低燃料比稳定生产实践[C]/ /河北省冶金学会.2013 年河北省炼铁技术暨学术年会论文集,河北钢铁集团邯钢邯宝公司炼铁厂,2013: 5.