胡春晖 陈生利 柏德春 余骏

广东中南钢铁股份有限公司

摘要:高炉停炉对炉缸进行修复,需要对炉缸进行清理,目的是清除炉缸内部残留渣铁,便于后续炉缸浇注或者是炉缸炭砖砌筑。清理炉缸残留渣铁,作业难度非常大,安全风险较高,作业周期长。炉缸清理是否干净,关系到高炉投产后炉缸安全及长寿,是高炉炉缸修复的关键技术点。结合生产实践,阐述了清理炉缸过程中放残铁作业、清理作业、安全管控等具体技术,提出了系列关于炉缸清理创新思路,为不断优化炉缸清理技术提供借鉴。

关键词:高炉;停炉;炉缸清理;放残铁;降料面

引言

分析酒钢7号高炉炉况波动的原因,总结稳定炉况具体措施。从治理风口破损、稳定煤气流分布、送风制度调整、原燃料变化应对和炉况管理以及设备管理等方面阐述了稳定炉况的具体操作实践,逐步解决了7号高炉风口异常破损、非计划休风频繁、煤气流分布不均匀、生铁含硅波动较大等问题,高炉炉况实现了长周期稳定顺行。

1 高炉停炉

1.1降料面作业

本次停炉采用洗炉的方法来减少炉墙黏结物,改善渣铁流动性,活跃炉缸。停炉前10d,通过调整矿焦布料角度,适度发展边缘,冲刷炉墙;同步调整高炉冶炼参数,[Si]0.4%~0.8%、R1.05~1.15、S0.025%~0.045%、MgO8%~9%、Al2O315.5%以内,为保证炉缸热量充沛,铁水温度目标按炉次PT≥1470℃进行调控。停炉前2d开始降低煤比冶炼,喷煤比由170kg/t降至120~130kg/t;在配料制度方面,每批料加入少量硅石、锰矿,降低炉渣碱度;停炉前12h开始逐步退负荷,8h开始改全焦冶炼,全焦冶炼时的负荷约为2.9t/t,根据冶炼周期计算,待全焦负荷到达风口下方时,组织高炉预休风,利用预休风时间处理停炉相关设备以及相关准备工作。在预休风时,高炉炉顶料面最后一批次放入10t净焦,一方面便于预休风炉顶点火作业,另一方面改善休风后料柱透气性。

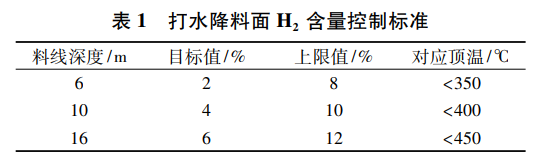

预休风结束后,高炉开始送风降料面,采用炉顶打水降温工艺来控制炉顶煤气温度,控制标准按照350~450℃进行,当煤气温度高于450℃时,炉顶雾化打水系统自动打开;当煤气温度低于350℃时,雾化打水系统自动关闭。在打水降温过程中,严格控制煤气中H2含量[1]。当H2含量超标时,必须实施减风操作,同时减少打水量,直到H2含量在控制标准内。停炉降料面H2含量控制见表1。

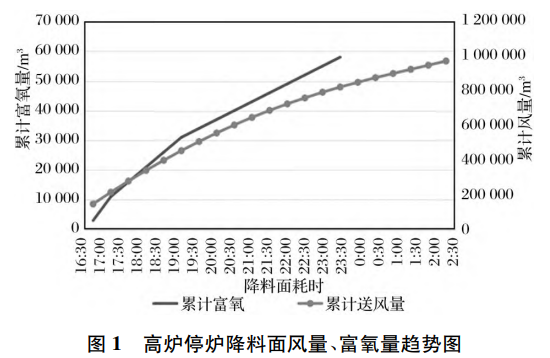

高炉降料面开始阶段,富氧量按照日常最高值控制,随着料面降低,富氧量逐步减少[1]。高炉风温使用以满足炉况顺行和炉温控制为原则,理论燃烧温度原则小于2350℃,在此基础上尽量使用高风温,保证铁水温度。高炉停炉降料面风氧如图1所示。

降料面过程中,30min取一个煤气样化验煤气中的CO、CO2、H2、O2、N2的含量,要求取样前应放散管道内残余煤气,放散时间约2min,以保证取样的及时性和代表性[2]。降料面初期,CO开始上升,CO2开始降低;H2上升接近CO2值时,料面在炉身下部;H2>CO2时料面进入炉腰;当CO开始降低,CO2开始上升,料面进入炉腹;N2开始上升料面进入风口区;当CO和CO2相等时,降料面工作接近尾声。当料面距风口中心线约1.5m或煤气成分超安全基准O2>1%,不符合进入管网条件,高炉放散、切煤气,改常压操作。煤气中O2浓度>1%或超过半数风口出现吹空现象。

炉前按照停炉要求组织出铁,原则上第一次出铁安排在送风后1h;第二次出铁安排在料面进入炉腹以后;第三次铁料线降到风口中心线以上约1.5m时出最后一炉铁。最后炉次出铁结束后,降炉前渣铁沟全部排空,高炉休风停炉。

1.2放残铁操作

1.2.1炉缸残铁量计算

残铁量计算方法为死铁层高度计算,取值:残铁口位置标高7m,距离铁口中心线L=1.6m,残铁通道角度取ɑ=10°,钻孔深度h=2.5m,则死铁层高度H=L-h×sinɑ=1.6-2.5×sin(10°)=1.17m。

根据炉缸容积,扣除死铁层部分,测算炉缸残铁量在108~251t,根据经验取190t。按每个铁水包装80~100t,加备用包,需准备铁水罐4个。

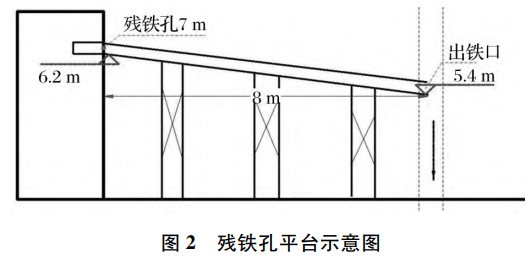

1.2.2放残铁平台制作

本次放残铁,根据高炉区域场地情况,确定在高炉正南方向吊装孔设置残铁孔,在高炉第二段冷却壁区域下方的铁路线为残铁入罐区。按热电偶测温数据进行侵蚀推算后认为,炉缸二段冷却壁下部所在的象脚区是侧壁侵蚀较严重的区域,而炉底则可能侵蚀到了第一、二层陶瓷垫。经现场勘查以及查阅图纸,并考虑残铁口与铁水罐口之间的标高落差、距离,权衡坡度以后,选取炉缸二段、位于正南90°方向稍微偏向东为残铁口。基于残铁沟槽布置合理性、起始标高、坡度原因,选取冷却壁垂直中线标高7m位置为残铁口开孔点,以此为起点布设残铁沟槽。残铁平台示意图如图2所示。

此次残铁沟全长约8000mm,高度800mm,底宽1000mm,钢板厚度10mm,如图2所示。沟底平砌一层耐火砖,侧面立砌一层耐火砖,使用铁沟料整体捣制。前段料层厚度为400m(包括耐火砖厚度),末端料层厚度200mm(包括耐火砖厚度),残铁沟坡度在钢结构坡度的基础上用料层厚度变化进一步加大,实际沟料坡度约8°,整沟完成后用煤气火烘干。

放残铁操作平台分布在残铁槽两侧,每侧宽度1~2m,视现场情况布置,所有平台边缘及走梯加设护栏。平台表面铺耐火砖进行防护。为工作方便和安全考虑,每侧平台均设上下走梯,走梯坡度不大于45°。

1.2.3残铁孔操作

在停炉出完最后一炉铁休风后,及时配好残铁包,开始准备制作残铁口。

(1)空料线结束休风后,提前将残铁口及其相邻1~2段冷却壁位置的冷却壁水关闭,水管断开,使用压缩空气吹净存水。割断的冷却壁水管上下采用软管连接,保护冷却壁。放残铁处冷却壁水管提前更改为软管卡扣连接,方便于停炉后及时打开残铁口节约时间。

(2)休风后烧割残铁口位置炉皮,尺寸控制在400mm×600mm(提前采购该处冷却壁及炉壳,冷却壁为合门冷却壁,炉壳材质与原炉壳一致)。

(3)去掉残铁口炉皮后,清理里面的碳捣料层和杂物,严禁向该部位打水冷却。将四周冷却壁、炉壳缝隙用有水炮泥和料捣实、烘烤,确保铁水不得向下渗漏。抠除捣打料后,测炭砖表面温度,200℃内为安全温度,否则表明所剩炭砖较薄,施工人员需避免正对残铁口。然后烧(高压氧)冷却壁,面积400mm×600mm。及时运走切割下炉皮和冷却壁。

(4)捣制残铁口泥套。残铁口下面沟内制作砌筑耐火砖套(厚度75mm),残铁口做好泥套(泥套自炉皮起深度丈200mm,直径丈250mm),防止铁水向下漏铁,损坏炉皮、发生爆炸。

1.2.4回风排放残铁

残铁孔打开后,开始放残铁。当残铁口处流出铁水后,根据铁水流量让其自由流到残铁包。在放残铁末期、残铁量减少时,通过风机、混风阀送冷风到高炉,高炉关一个放散阀,在高炉内部形成一定的压力,高炉回风带压出残铁,控制风压60kPa,风量控制要小,保证残铁孔渣铁流不喷溅,不抛射,直到放净残铁。

放残铁后期,如遇铁温低,流速差,发生铁水堆积时,利用远程遥控小型自制泥炮机,将残铁眼堵死,防止铁水溢沟。如遇残铁溢沟将残铁眼堵死后,造成残铁放不干净,只要残铁厚度≯500mm,不会影响后期炉内清理进度。

2 炉缸残铁清理作业

2.1清理作业流程

停炉前所有施工人员、设备到厂,焊接安装扒渣溜槽→凉炉期间安装调试设备、开设扒渣口等→炉内组装吊盘进行炉身挂渣排险清理→拆卸吊盘→把两台挖掘机吊入炉内清理炉缸残焦散料→散料清理同时清理侧壁炭砖→完成后利用重锤和烧氧处理残铁→清理底部浇注料→清理至验收合格后吊出挖机及炉内工器具。

2.2凉炉作业

残铁排放干净后,通过炉顶打水及风口打水凉炉,待炉缸内部区域温度检测合格,凉炉结束。初始凉炉阶段,打水量控制不宜过大,避免炉缸内部残留渣铁与水大量聚集反应产生爆震等现象。

2.3高炉内部残铁清理作业

通过炉顶大方人孔,用大方孔上方电动葫芦及预先安装好的卷扬机接力把2台30型挖掘机吊入炉内。吊装过程中应注意防止滑落,利用铲斗后面的挂钩吊装,起升到一定高度时要注意下盘稳定,防止翻车,除起升操作人员外,其他人员撤离到警戒线以外,此时要保证炉内无人。风口区域要有人监护,防止有人进入炉内。挖掘机进入炉缸后首先对风口区进行清理,尽快打通所有风口,以保证所有风口畅通。

炉料清理以微型挖机作业为主、人工风镐清理为辅。炉缸死料柱及风口带料面扒除时,从风口出料;料面整理完就开始清理风口带组合砖、炉缸侧壁炭砖及炉底陶瓷垫,主要以微型挖机作业为主、人工风镐清理为辅,风口带各风口间的黏结物应尽量用风镐等工具进行清理。清理下来的废料要及时破碎并运出炉外。

炉缸区域残铁清理时尽量不破坏炉底炭砖,尽量利用大吨位千斤顶将大块残铁顶起悬空,用铁板垫稳。将小块残铁用钢丝绳捆绑牢固,利用炉顶卷扬机吊起后,操作炉外扒渣口卷扬机将残铁块拖拽出炉外。

3结语

(1)高炉停炉是炼铁生产中十分重要的环节,涉及安全、环保、质量等诸多问题。停炉前期的准备工作至关重要,停炉前洗炉,有利于改善炉缸活跃性,改善渣铁流动性,可以有效减少炉缸底部残留量。

(2)放残铁过程中,采用回风带压排放残铁,有利于吹干净炉缸底部残留渣铁,减轻后续清理劳动强度。

(3)炉缸清理作业过程中,安全管控是重点也是难点,需要制定详细的安全管控方案,才能保证技术有效地实施。

参考文献

[1]周传典,刘万山,王筱留,等.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[2]项钟庸,王筱留.高炉设计-炼铁工艺设计理论与实践(第2版)[M].北京:冶金工业出版社,2014.