李忠云

山西建龙实业有限公司生产处

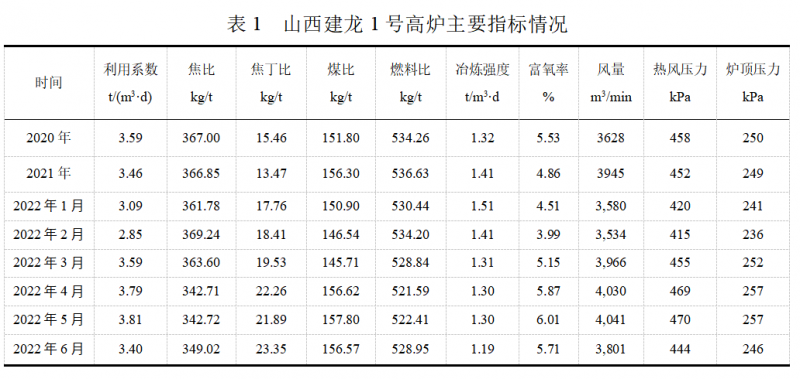

摘 要:山西建龙1#高炉2019年12月建成投产,经历两年的生产,各项技术指标均得到了较大幅度的提高,单月最高利用系数达到3.81t/(m³·d)。通过采用精料、高风温、高风压、高富氧、大喷煤等先进冶炼工艺、技术和以高炉为中心全盘精细化管理等措施,有力的保障了高炉的长期稳定顺行,为高产低耗打下了坚实的基础。

关键词:高炉;高产;稳定顺行、低耗

1. 前言

山西建龙1号高炉有效容积为1680m3,由中冶京诚设计,于2019年12月开炉生产;1号高炉是山西建龙最大的高炉,设计上借鉴了国内及公司两座大高炉的设计理念,采用了国内较先进的生产工艺。同时邀请相关专家及现场实地操作员对初步设计进行了数次的技术交流与论证,形成完整的、结合实际的生产工艺流程。经过2年的生产实践,燃料比稳定在520kg/t·Fe,最高日、月利用系数达到4.17 t/(m³·d)、3.81 t/(m³·d)。

1680高炉设计26个风口,2个铁口,配置3座悬链线顶燃式热风炉,配有烟气余热回收装置,以预热助燃空气和煤气;高炉采用密闭循环冷却,采用主皮带上料,秦冶无料钟串罐式炉顶设备,可实现环形、螺旋、扇形和定点等多种布料方式;炉底、炉缸采用陶瓷杯与大块碳砖相结合的复合结构,全铸铁冷却壁和炉喉钢砖;设计采用环保底滤炉渣处理工艺;除设置常规检测项目外,还设置了炉顶红外摄像仪、雷达探尺、铁水罐车称重计量、煤气自动分析仪、热风炉烟气残O2分析仪。2019年12月以来,在优质、高产、低耗、稳定的理念指引下,高炉取得了较高的技术经济指标。

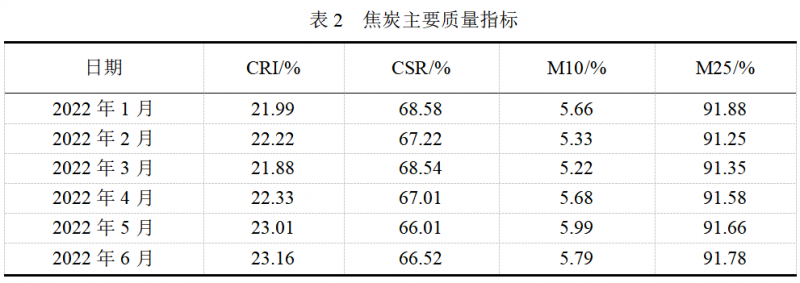

2. 原燃料质量2.1入炉焦炭质量管理

成立三级管控措施,技术中心进厂质检、炼铁总厂过程质检、各工艺工程师抽检的三道防线,针对每一个异常数据都有专人落实,专人处理,有力的杜绝了不合格原料的入炉。目前我公司焦炭质量要求为:冷强度M25>91%,M10<6%,热强度CSR>65%,凡是低于标准的全部由专业工程师做点对点处理。

2.2入炉矿质量管控

确保入炉烧结矿转鼓强度大于75%,低温还原粉化RDI+3.15>70%,对烧结矿转鼓实行每4小时检验一次,并由质检专人取样,专人送样,专人监督做样过程,并配有专们技师做好周不少于3次的质量抽查。一旦发现不合格样品产出,及时通知高炉提前采取相应应对措施,做到保炉况顺行为第一要务。

对进厂的块矿进行化学成份与物理性能全分析,技术中心与分厂工艺工程做好性能评价并做好配吃方案,并进行论证后方可纳入配吃计划。刚进厂的块矿必须进行烘干后入炉,入炉块矿粉沫率<10%。

3.高炉操作制度的调整3.1强盛的中心,适当的边缘煤气流分布为操作根本

强盛的中心加上适当的边缘煤气流分布是保证炉况顺行的首要条件;强盛的中心气流可以达到活跃炉缸的目的,适当的边缘煤气流确保了炉墙渣皮的稳定;按经验强盛的中心与适当边缘气流以炉顶中心与边缘温度为参考,中心是边缘温度的2.5-3.5倍为准。

3.2装料制度的调整

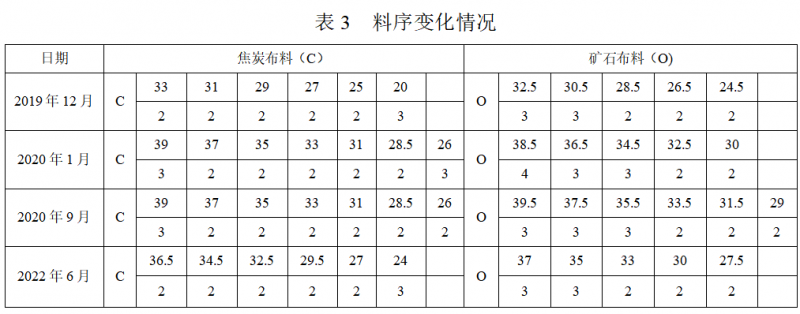

高炉要达到长期稳定顺行,装料制度的合理是前提;而装料制度的调整要以高炉达到强盛的中心及适当的边缘气流为目的;随着入炉料质量与种类的变化,炉况会出现不同的反应,这时就要根据实际情况做出相应调整。

(1)从开炉到目前料序变化情况,如下表3所示。

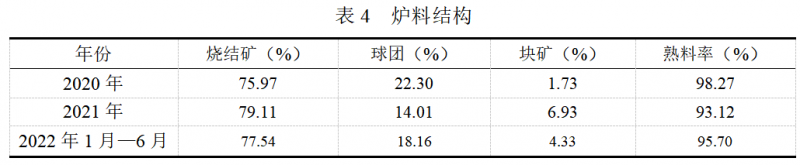

(2)炉料结构变化情况如表4所示。

开炉以来,入炉料结构变化不大,主要是块矿的性价比变化后,不同时期配吃比例不同,主结构(75%~80%)烧结矿+(14%~22%)球团+(2%~8%)块矿。实际生产过程中借助料面激光测量与炉顶成像相结合来调整焦炭、矿石平台宽度,及中心漏斗的深度;随着冶强的提高(风压480 kPa,风量4050m³/min,顶压250 kPa~255kPa),焦、矿批的扩大(最大焦批14.9t矿批70t),焦、矿平台加宽,焦、矿角度向外平移并增大平均角差。取得了强盛的中心与适当的边缘气流,炉况保持长期稳定顺行。

3.3送风制度的调整

炉缸工作的均匀、活跃是炉况顺行和初始煤气流分布稳定的保证。在大风量、高顶压、高富氧、高煤比等高冶强的生产过程中,维持合适的风速和鼓风动能至关重要。开炉以来,风口长期采用直径为115mm×26个,今年6月因干熄焦比例降低,高炉炉料透气性不好,中心气流有减弱趋势,调整风口直径为110的9个,风口面积由原来的0.2699m2降低至0.2619m2,送风后中心气流与炉况稳定性明显增强;压差稳定在230kPa~240 kPa之间,保持标准风速在260m/s~280m/s之间,实际风速在220 m/s~240m/s;富氧量长期稳定在20000m3/h以上;煤比正常生产维持在165kg/t.Fe以上。

3.4热制度的控制

高炉炉温控制水平以铁水物理热保持1470°C~1510°C为准;生铁硅含量根据物理热可适当降低,杜绝连续3炉0.2%以下, 出现此种情况严肃考核当班工长;以确保高炉在高冶强之下炉况对外界原料变化或是异常事故时抵抗能力,确保炉况在可控范围之内。山西建龙长期铁水硅控制在0.2%~0.5%以内,可以保证炉况稳定顺行及铁水质量满足炼钢需求。

3.5造渣制度的调整

根据炼钢工序需求对高炉造渣制度进行调整,一般情况下以生铁S<0.04%为标准,杜绝连续3炉铁水S<0.02%的炉数;炉渣碱度控制在1.15~1.25倍为准。镁铝比控制按渣中Al2O3含量多少,一般控制在0.55~0.65之间。

4. 出铁管理

(1)1680高炉为双铁口,摆动溜槽出铁,每天要求按12-14炉次组织,若达不到要求,更换可通过更换钻头直径大小来满足要求。并采取科学管理,压缩兑包时间,缩短出铁间隔来改善出铁状态,要求兑包时间控制在5 min内,出铁间隔10 min 以内,每炉次出铁时间110 min,日产6300-6700t左右。

(2)保证炮泥质量,确保出净渣铁。炉前出铁影响因素较多,每一个小的环节控制不到位都可能造成出铁不净;为了炉内渣铁能及时排放,必须对炮泥质量进行严格的管理,确保每次进厂要有成份,不能做重大调整,若有异常调整提前通知技术中心耐火材料工程师,并取样检验,三方研讨合格后方可使用。经过几年的摸索,铁口合格率达到90%以上,出铁出净率达到98%以上,满足了高炉高产低耗的要求。

(3)铁口泥套的管理,做好每次三班交接时确认泥套的完整性工作,并规定每周五对泥套进行一次彻底处理,所有工作做好影像记录。

5、结语

1680高炉经历两年多的生产实践,通过先进的设计理念,并结合严格的进厂原燃料管理,在全体生产技术人员的精心操作下,取得了不错的技术经济指标,为高炉后期的再强化打下了坚实的基础。但与国内同类型高炉先进指标还有一定的差距,后期我们将瞄准>180kg/t.Fe煤比,燃料比<490kg/t.Fe,同时以高炉长期稳定顺行为目标,进行不断的探索。

6 参考文献

[1] 朱仁良.宝钢大型高炉操作与管理.北京:冶金工程出版社.2018.

[2] 周传典,高炉炼铁生产技术手册.北京:冶金工业出版社.2012.