朱所成 蔡浩

(酒钢集团宏兴钢铁股份有限公司)

摘 要:本文对酒钢1号高炉炉况失常后的强化冶炼进行了总结,结合1号高炉原燃料质量不稳定、炉况波动等情况,通过对高炉采取加强原燃料管理、优化上下部制度及日常操作、抓好炉前管理等手段,高炉产量稳步提高,焦比不断降低,各项经济技术指标不断进步。

关键词 高炉;强化冶炼;顺行;出铁;鼓风动能;高产

1 概述

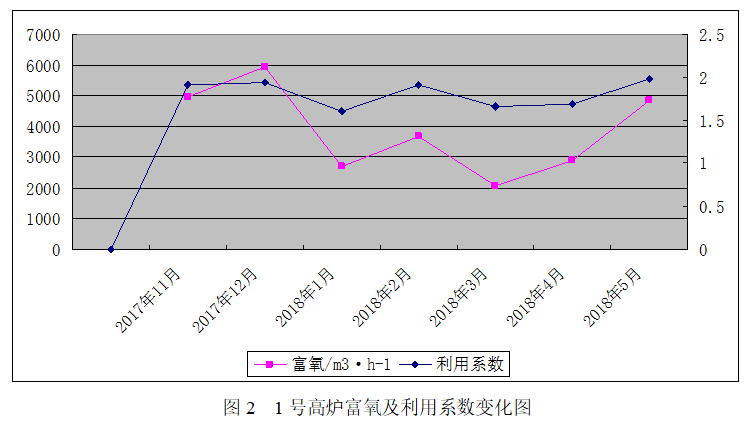

酒钢1号高炉有效容积1800m3,设有2个出铁口,26个风口,配有4座内燃式热风炉。自2018年1月份以来,高炉综合入炉品位由53%下降至51%,焦炭CSR由69%下降至62%且不稳定,受原燃料质量下降变化影响,炉况出现波动,产量持续偏低,炉况恢复较为困难(炉况失常过程中经济技术指标见表1),炉况恢复前期过程中,将重心放在下部热制度以及上部装料制度调整上,经过一段时间调整后,炉况强化冶炼未达到预期。经过对影响炉况的内外要素原因分析后,通过调整下部送风制度、细化高炉操作、优化操作参数、加强入炉料和炉前出铁管理等措施,高炉炉况逐步恢复顺行。

2 强化冶炼实践

2.1 加强原燃料入炉管理

由于受地理条件和市场形势限制,1号高炉所用原燃料质量波动较大,2017年10月开始炉况失常后,上部静压频繁冒尖,出现边缘管道。前期分析边缘过重,采取调整装料制度适当发展边缘,但未达到预期效果。后经过入炉料的查看,发现入炉料的筛分等方面未做到精细管理,导致除尘灰量由90t/d上升至105t/d,为能够做到“粗粮细做”采取以下措施提高原燃料入炉管理:

(1)经过对1#-16#给料机角度测量,工作角度在6-13°,导致给料机严重自流,过筛效果差,通过将给料机角度下调至5°,同时在给料机下料口加可调节挡板,有效控制了料流量。同时对振筛振幅进行调整,加强过筛效果,从而改善入炉筛分情况,降低入炉粉末,在原燃料较差情况保证入炉料粉末及时筛净从而确保入炉料的质量提升。

(2)针对1号高炉拉料快,地沟各振筛人工清理时间长影响拉料速度,通过备料画面增加1#—16#振筛清筛时间设定程序,备料操作人员可根据实际拉料速度与筛面料量合理调整振筛清筛时间,既满足拉料速度,又有效清理振筛。

(3)强化原燃料过程控制,通过优化1号高炉拉料方式来提高上料速度和保证原燃料过筛效果,即:前两车矿振料时间充予就尽量多拉,第三车相对振料时间受限就把设定量减下来,解决了第三车矿料车到底后不能及时振够料的问题,又增加了振料时间,提高过筛效果。

通过上述措施,高炉除尘灰量下降至85t/d,给料机筛下粉末增加,2018年2月后,高炉上部块状带透气性改善,高炉上部静压冒尖次数减少。

2.2 调整合适的鼓风动能,活跃炉缸

进入2018年1月后,随着炉况失常,炉底中心温度逐步由410℃下降至360℃,铁水物理温度最高在1450℃,与炉况失常前最高1500℃相比,降幅较大,渣铁流动性降低。炉况调整上前期先采取上部料制调整。1号高炉采用“中心+漏斗”的布料模式,炉况失常后,经济技术指标尚可。考虑到当前的经营形势下,降成本是首要考虑因素,因此料制调整上主要通过缩小布料角差,降低布料平台宽度,增大漏斗,同时调整布料矩阵中心矿焦的角度和环数,降低中心矿焦比,发展中心气流为主,未考虑“中心加焦”的布料模式。同时下部调整热制度,控制炉温的化学热[si]>0.6%。但调整后效果不明显,炉底中心温度继续由360℃下降至260℃,炉缸的活跃性进一步降低。

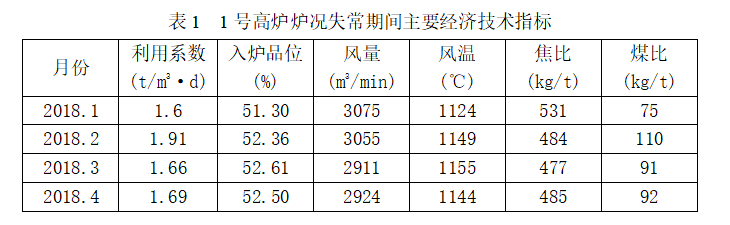

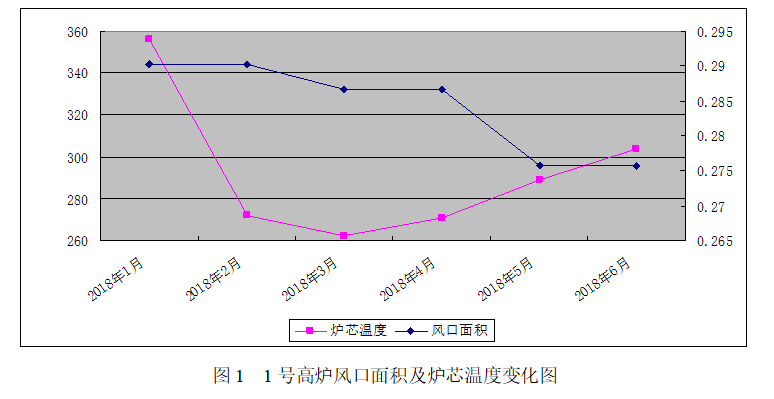

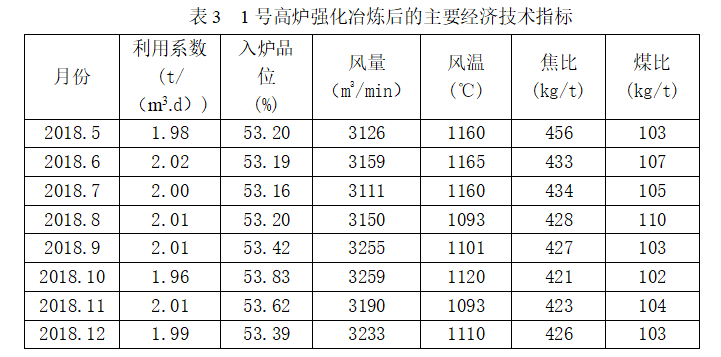

经过对炉况的分析,结合当前的原燃料条件,分析认为:目前烧结矿的品位低、高炉渣量大,焦炭反应后强度下降,加之烧结矿使用进口精矿粉后,低温还原粉化率高、软化温度高、高炉软熔带位置低、料柱透气性差,使得中心不易吹透,恶心循环进一步加剧渣铁流动性变差,中心不活跃。需要对下部送风制度进行调整,在当前的小风量前提下,增大鼓风动能从而活跃炉缸,改善炉缸工作状态。鼓风动能是高炉下部调节的重要参数之一,长期的炉况调整经验表明,鼓风动能适宜,有利于高炉炉缸工作状态均匀活跃,炉内下部初始煤气流分布合理,炉况稳定顺行。经前期炉况经验,1号高炉适宜鼓风动能在85±2Kj/S,炉况顺行强化冶炼时鼓风动能上限,反之则下限。2018年2月下旬,休风先后将铁口区域的风口更换为小长风口,风口面积由0.2902m2逐步缩小至0.2866m2。缩小进风面积后,风量基本稳定在3000-3100m³/min区间,鼓风动能逐渐增加,在上部调节的配合下,鼓风动能基本稳定在83Kj/S,铁水物理热逐步上升至1480℃,炉底中心温度逐步上升至290℃(见图1)。2018年3月上旬,入炉品位基本不变,通过进一步加强对入炉原燃料质量的管理,实现了粗粮细作,料柱上部透气性得以改善,至5月中旬休风进一步缩小风口进风面积至0.2758 m2(见表2),风量基本维持在3100-3200m³/min区间,鼓风动能增加至86-89Kj/S,炉底中心温度逐步回升。2018年7月,炉底中心温度恢复并稳定到380℃,铁水物理热基本在1490℃,炉渣的粘度、流动性得以改善,煤气热能、化学热能得以充分利用,炉缸工作状态明显转好,炉况顺行,炉内各项经济技术指标得以优化(见表3),逐步实现1号高炉强化冶炼。

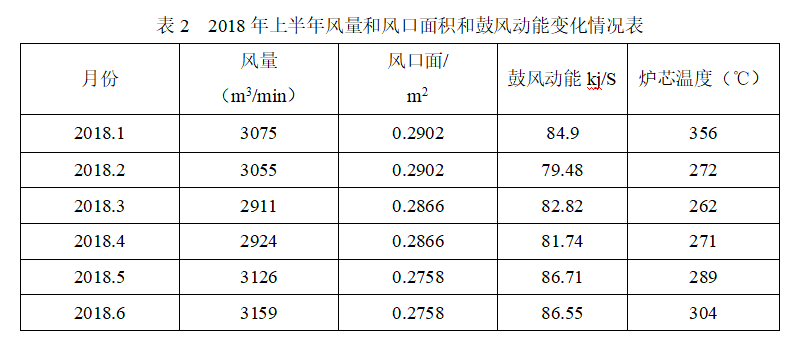

2.3 富氧大喷煤操作

在4月份炉况逐步恢复后,逐步增加喷煤量和富氧率。在操作上,炉内提高高富氧的同时,配合大喷煤的方针。5月份将富氧量逐步维持在7000m3/h,在操作调剂上,尽量避免停煤操作,减少煤量波动,规定小时喷煤量的上下限,煤量调剂要求早动少动。由于富氧后利于炉内边缘气流发展,料制调整上辅以压边开中心的装料制度,在喷煤及富氧设备维护上做到“勤检查,早发现”,杜绝设备原因停氧导致边缘加重影响炉况顺行。因1号高炉没有加湿鼓风系统,所以在富氧又采用高风温时,控制理论燃烧温度不超2500℃,理论燃烧温度过高时,优先调整富氧量控制理论燃烧温度,随着富氧提升后高炉利用系数逐步提升。

2.4 稳定的高风温操作

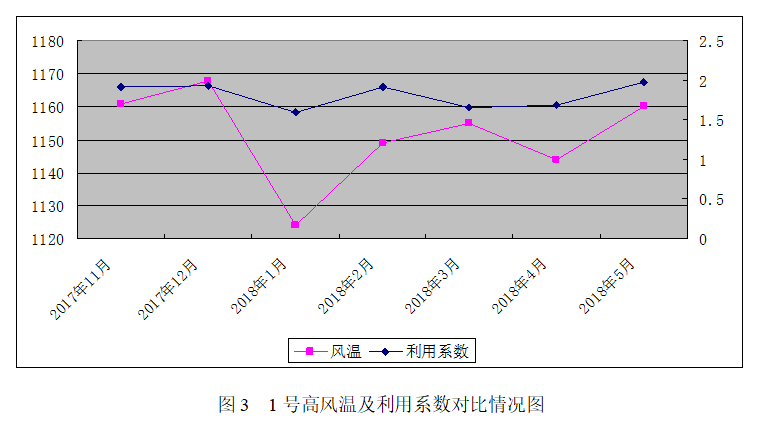

1号高炉配有4座高温内燃式热风炉,同时配有热风炉预热器,但6号热风炉2016年停炉,目前投用的实际只有3座热风炉,实行的是“两烧一送”的送风制度,理论上限能提供1170℃以风温。高风温使用能有力推动强化冶炼,同时高风温是高炉炼铁节能降耗的有效措施,热风带入的热量约占高炉冶炼全部热量收入的15%~20%,并且基本能被全部利用。酒钢1号高炉热风炉目前风温理论水平能达到1170℃,因1号高炉渣量大,焦比高,根据1号高炉前期生产实践表明,因此每提高100℃风温,可降低焦比5%左右,增加3%左右的产量。因前期炉况失常,风温使用水平较低,风温使用水平基本在1140℃左右(见图3),因此,就当前1号强化高炉冶炼进程来说,提高风温的使用是1号高炉进一步强化冶炼的首选措施。

1号高炉在风温使用上,一方面是强化烧炉工作,并加强热风炉设备管理,减少事故率,提高热风炉热效率。另一方面要求工长统一操作思路,操作上坚持使用高风温,每班最少换炉7次,风温水平保证在1170℃以上,以提高煤粉燃烧率,保证炉缸充沛的热量。后期风温基本维持在1180℃,高风温的使用不但活跃了炉缸,提高了渣铁物理热,改善了渣铁流动性及炉渣脱硫能力、有利于节焦降耗,改善技术经济指标。

2.5 抓好炉前出铁管理

随着高炉强化后,生铁产量大幅度提高,炉前能否及时出净渣铁直接影响到高炉的稳定顺行。1好高炉入炉原料品位低,渣量大,且不放上渣,炉况恢复过程中受出铁影响较大,尤其是在炉况失常中期,渣铁温度下降,流动性变差,18年3月份受出铁间隔时间超过30分钟导致炉内憋风大幅度减风15次,在炉况恢复过程中,出铁是关键。首先要抓好炮泥质量,满足出铁要求,在炉况强化冶炼期间,将炮泥质量逐步更换为质量较高的炮泥;其次要维护号炉前出铁设备,均匀出铁。在日常出铁组织中做到以下几点。

(1)稳定打泥压力和打泥时间,确保打泥量控制在12秒,以便铁口形成稳定的泥包。

(2)出铁间隔时间10-15min,出铁时间按80-100min来组织出铁,全天出铁次数按15炉次控制。

(2)提高铁口合格率、出铁正点率、同时统一炉前操作思想,提高四个班的操作水平,减少人为操作失误。

通过上述措施,炉前出铁时间逐步稳定,大大减少了铁前憋风现象,为高炉风量稳定,下料顺畅,炉况的长期稳定顺行和进一步提强化冶炼创造了有利条件。

3 经济技术指标分析

随着上下部调剂的结合,在采取加强入炉料的管理,和提高炮泥质量稳定出铁后,进入2018年4月底后,炉况逐步稳定顺行,2018年5月后逐步采取高风温加大富氧的模式提高高炉冶炼强度,在2018年7月热风炉预热器停用更换风温下降60℃的情况下,焦比逐步稳定在425kg/t,利用系数稳定在2.0t/m3·d,取得良好的经济技术指标(见表3),2018年1号高炉生铁成本名列国内前矛。

4 存在问题

1号高炉炉况顺行程度和经济技术指标虽有进步,但离我们目标还有一定差距在,下一步强化中还需要解决以下问题:

(1)受干渣余热发电项目影响,一号高炉每月计划8小时配合水渣检修,长时间多频次的休风对高炉炉缸的活跃性造成一定影响。

(2)北铁口环碳温度高位运行,炉缸碳砖侵蚀加剧,特别是随着产量的提升护炉任务显得尤为重要。

(3)受热风炉预热器更换影响,风温水平较低。

在后续的强化冶炼过程中,一是要做好每月计划定修前的准备工作,及时根据定修前的炉况情况制定炉况恢复方案;二是及时监控北铁口区域环碳温度,必要时调整出铁场次及其他措施进行铁口维护;三是及时将热风炉预热器投用,提高风温水平,进一步强化冶炼。

5 结论

(1)高炉强化冶炼进程中,应及时根据原燃料的条件变化及时作出应对,在现有的原燃料条件下,加强对入炉料的管理,实现粗粮细作显得尤为重要。同时根据现有的设备和炉况条件,提高富氧率、高风温是高炉强化冶炼不可或缺的重要手段。

(2)在原燃料条件变差、渣量增加的情况下,炉底中心温度对炉缸活跃指导意义较高,确定每座高炉适宜的炉底中心温度范围指导炉况的调剂显得尤为重要,从而根据炉底中心温度的变化趋势来确定炉缸工作状况,有针对性的采取上下部结合的方式调剂确保炉底中心温度在适宜的范围内波动,从而稳定炉况的稳定顺行。同时,渣量增加焦炭强度下降的情况下,应适当提高鼓风动能,确保炉缸中心活跃。

(3)酒钢1号高炉冶炼过程中,因原燃料条件限制,综合入炉品位第,渣量大,炉况失常时,铁前憋风现象较明显。稳定出铁间隔和出铁时间在炉况恢复过程中具有决定性意义,因此根据炉况冶炼强度进程计算炮泥质量性价比,并选择性价比较高的炮泥对高炉强化冶炼具有重要意义。