石国颉,邓卫鹏,关乐荣,卓园

(河钢集团舞钢公司,河南,舞钢462500)

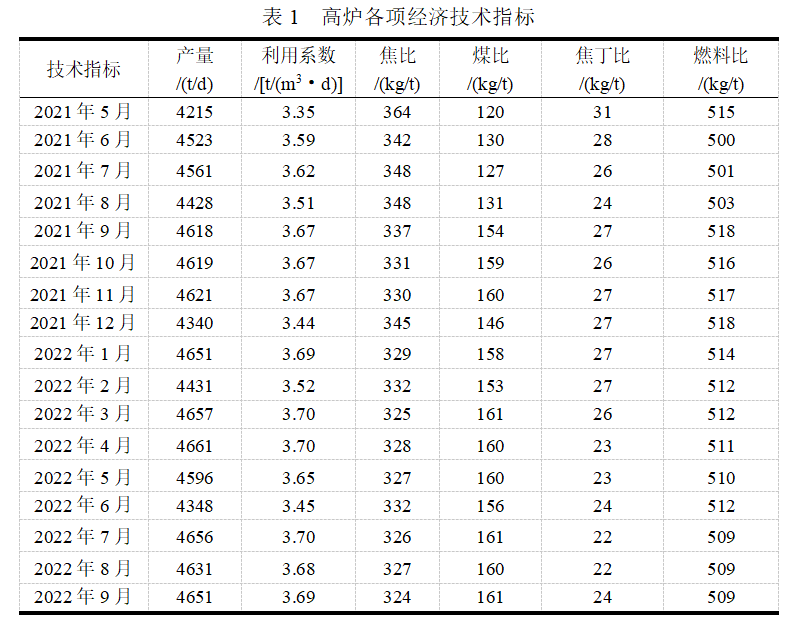

摘 要:对舞钢1#高炉长周期高产稳产低成本生产实践进行总结,通过调整混匀料结构、强化混匀料制粒效果、提高混匀料料温、降低烧结机漏风、稳定炉料结构、强化筛分、优化布料方式、强化出铁组织、完善设备管理机制保驾护航等一系列措施,舞钢1#高炉实现了长周期稳定顺行运行,生铁日产量稳定在4600t,焦比下降至324kg/t,并取得了较好的经济技术指标。

关键词:布料方式、高产稳产、低成本、稳定顺行

舞钢1#高炉有效工作容积1260m³,22个风口,2个铁口;2014年3月6日建成开炉,2021年3月西南方向炉缸温度开始出现过高的情况,于4月15日停炉大修对炉缸整体浇筑,5月7日开炉。开炉后,为降低炼铁成本,通过调整原料结构,操作上配以上下部调剂相结合,经过一年多的生产实践,实现了高炉的长周期稳定顺行,高炉各项经济技术指标(表1含休风)不断提升。

1 调整原燃料结构,降低原料成本

1.1 提高杂料配比,降低采购成本

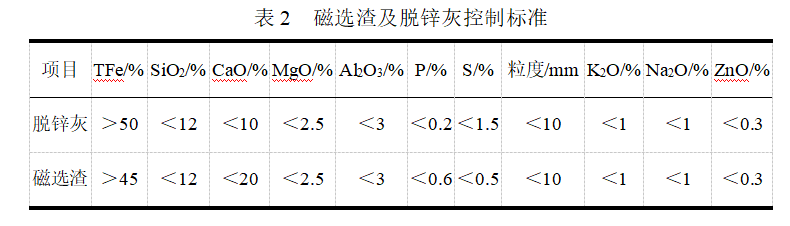

舞钢有大量自产的脱锌除尘灰,在铁前混匀料的配料结构上,通过分析比对,炼铁厂开始逐步配入公司回转窑产出的脱锌灰。通过不断沟通联系,将脱锌灰品位由原来的35%提高到45%-50%,将ZnO由原来的2%降低到目前的0.3%以下。随着有害元素的大幅度降低,炼铁厂将脱锌灰月配入量稳定在2万吨左右,将钢渣、除尘灰、氧化铁皮等杂料配比稳定在15%左右,最高能够达到17%左右。在富矿粉的选择上根据国内精粉及非主流进口矿的货源情况,将其配比控制在30%左右。逐步开始降低高品位卡粉配比,逐步提高中等品位矿粉的配比。同时,寻求港口高性价比非主流矿粉,逐步配入印度粉、金布巴粉、PHP混合粉等矿粉。为有效控制高炉有害元素负荷:炼铁厂依据公司磁选渣、脱锌灰的成分,控制杂料进厂标准如表2:

1.2 稳定料堆配比,稳定成分

在混匀料配料上,通过优化生产模式,增加配料皮带,将杂料均匀配入混匀料堆。同时设置圆盘皮带秤的反馈补充,降低了理论配比与实际配比的偏差。通过降低小时配料量,延长时间,增加配料层数,降低混匀料堆的偏析。目前混匀料单堆配料启停次数控制在50次以内,单堆配料层数在450层以上。混匀料实际与理论配比控制在1%以内。混匀料TFe偏差控制在±0.8%以内,混匀料SiO2偏差在±0.5%以内。

2 优化烧结工艺,提升烧结矿产量质量

烧结工序以上限负压17.5kPa、终点温度320℃以上为控制标准,在参数稳定的基础上,不断进行强化。在烧结工艺控制上,烧结内部以降低负压为目标,分别从强化混匀料制粒效果、提高混匀料料温、降低烧结机漏风等方面入手提升烧结矿产量及质量。

2.1 强化混匀料制粒效果

采用高炉冲渣过滤后的热水(水温60℃左右)作为一混补水。不仅加速生石灰的硝化速度,提高生石灰硝化程度。同时避免机头蒸汽预热因时间短,造成的小球破裂,提升了混匀料的制粒效果。

2.2 提高混匀料料温

将混合料仓的蒸汽供应压力保持在0.2MPa以上,混合料温度能够提高10-15℃左右,机头混合料温基本稳定在70℃以上。同时还将蒸汽通入疏料器内,进一步提升料温。

2.3 降低烧结机漏风

烧结每班对抽风系统管道进行查漏,根据漏点情况及时安排进行补漏。同时每次定修对机头、机尾密封板进行更换。

3 优化高炉操作制度

3.1 送风制度

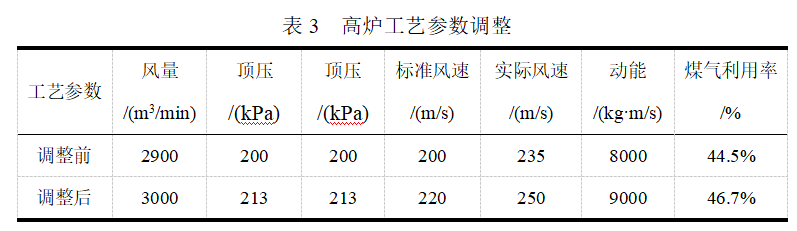

高炉采取“两高两全”的操作方针,根据原燃料质量、炉料结构变化来调节送风制度。在气流控制方面,保证中心气流强度,确保中心达到450℃以上,边缘以稳定为主,整体上将煤气利用率由44.5%提升至在46%~48%。风量维持在2950-3000m³/min左右,风速在250m/s以上,动能在9000 kg·m/s以上,高炉顶压稳定在210-215 kPa,矿批保持在42±0.5t,风温稳定在1180℃以上。

3.2 装料制度

装料制度主要以“开放中心气流,兼顾边缘”的为主导思想,形成稳定的煤气流分布,在开炉初期,采取小矿批,窄平台,快速打开中心气流,快速达产后,逐步扩大矿批,拉宽平台,兼顾边缘气流,防止边缘过分压死,高炉压量关系紧张,造成高炉难以强化,各项指标难题提升,最终形成,的稳定料制。

3.3 热制度与造渣制度

高炉将炉渣二元碱度控制在1.15-1.18,根据渣中铝变化,维持适宜镁铝比,将镁铝比控制在0.55-0.6之间。坚持低硅冶炼,硅素控制在0.25-0.35%,物理热1470-1490℃,保证炉缸热量充沛,维持炉缸活跃状态。

4 重视日常基础工作

4.1提高出铁质量,避免炉外影响炉内

舞钢1#高炉采用铁口承包制,将高素质职工配置到铁口岗位上,重奖重罚,切实提高铁口维护质量和开堵口操作水平。同时加强炮泥质量管理,进一步提高炮泥强度,引入炮泥厂家淘汰机制,确保炮泥出铁时间、铁口深度、开口性能、抗渣性能等满足高炉出铁需求。

4.2有害元素的控制

舞钢1#高炉在日常操作中,将高炉顶温稳定保持在120℃以上,以提高炉顶烟尘中有害元素的排出量。在有害元素控制方面,以布袋除尘灰ZnO含量10%,重力除尘灰ZnO含量2%为上限,同时入炉碱负荷不超4kg/t,锌负荷不超400g/t为上限。当高炉碱、锌负荷及除尘灰有害元素超标后,相应控制杂料配入量。同时在高炉操作上,根据炉况变化,适当降低炉渣碱度进行排碱(排碱持续一周左右)将碱度由1.15降低到1.1左右。

4.3提高设备保障能力

在设备运行管理上,明确责任人,选择骨干点检员管理关键设备,控制故障事故。督促责任人对关键设备全部实行倾向管理。对关键部位的振动、温度等关键参数每日测量,绘制倾向管理图表,掌握设备状态和发展趋势。并根据设备状态合理安排检修周期。采用日修和定修结合的设备维护模式,着重对隐蔽部位及关键设备实施倾向管理,减少设备故障率,高炉计划休风由之前的3个月延长制4个月,避免了杜绝因设备因素造成的减风、减氧及无计划休风,有效减轻设备费用带来的成本压力。

5 结语

舞钢炼铁厂在整个生产过程中全厂树立“以高炉为中心,不耽误高炉每一分钟”的管理理念,高炉在开炉后日产量节节攀升并保持在日产4600t以上,燃料比控制在515kg/t以下,并保持了长周期稳定顺行,为整个公司的生产创效作出了重要贡献。

5.1 原燃料质量在高炉的生产过程中,占比重非常大,因此稳定的原燃料质量在高炉生产中尤为重要,是高炉高产低耗的保障也有炉况稳定顺行的基础条件。

5.2 随着高炉的不断强化,合理匹配上下部调剂,稳定高炉的煤气流分布,有效改善高炉的透气性,保证炉缸热量充沛,维持炉缸活跃状态,是高炉炉况稳定的保障。

5.3 炉前出铁要保证渣铁排放的连续性、均匀性,必须保证及时排净渣铁,为高炉强化冶炼创造有利条件,做好基础保障,同时有害元素的控制与设备的管理对高炉的长期高产低耗及稳定顺行也起到至关重要的作用。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003:64-66.

[2] 李刚,冯小军,尹宪伟,丁德刚,俞晓林.宁钢1号高炉提高产能降低消耗生产实践[J].炼铁交流,2021.1.