靳 浩

(酒钢集团榆中钢铁有限责任公司,甘肃 兰州 730104)

摘 要:主要介绍了榆钢烧结通过梳理内部混合料加水工艺存在的问题,综合考虑所使用的各种物料的亲水性、生石灰与水反应的原理、各种物料表面的属性、各种物料的比重搭配等因素,以混合料混匀、造球为目标,对榆钢烧结混合料加水系统进行进一步的优化改造,实现固体燃料消耗降低和烧结矿产量提高的目的。

关键词:烧结;混合料水分;制粒;亲水性;料温

0 引言

烧结混合料加水是烧结生产中一个重要的工艺环节。 混合料水分在烧结过程中起到制粒、传热、润滑、助燃等作用。 适宜、稳定的混合料水分能够保障烧结生产的稳定和技术指标的优化。 烧结合适的加水工艺取决于不同的生产条件和物料结构。 榆钢烧结存在原料粒级组成不合理、亲水性较差、除尘配比较高、生石灰消化不充分、混合料料温偏低等问题, 结合以上问题对混合料加水系统进行改造,为烧结机提产降耗创造条件。

1 榆钢烧结影响混合料系统加水混匀、造球制粒的因素

1.1 原料粒级组成不合理

榆钢烧结含铁原料主要以进口粉矿为主,其中巴西混粉粒度偏粗, + 10 mm 含量占比为 15% ~ 20%,对混合造球不利,粒度不均匀。 酸返、碱返粒度控制偏大,内返中+5 mm 含量在 20% ~ 25%以上, 高炉返矿+5 mm 含量为 25% ~ 26%,酸返中+8 mm含量为 10% ~15%,造成混合料粒级偏差大,影响烧结生产过程的均匀性,同时烧结过程加热面积小,对烧结矿强度影响较大。

1.2 设备及工艺操作

榆钢烧结自 2012 年投产后,设备逐步老化。 配料系统生石灰消化器及除尘灰加湿器老化淘汰,生石灰加水不能充分消化,造成烧结矿成品中白点较多,除尘灰无润湿效果;混合机加水管老化,漏点较多,水压不稳定,对生产稳定造成一定影响。 此外, 各加水点布局不合理,造成混合料加水不均匀、成球性差。

1.3 系统内部物料使用

烧结在生产过程中配加亲水性较差的自混料(由烧结内部产生的除尘灰,炼钢、轧钢过程中产生的粒铁粉、氧化铁皮等按照一定比例混匀后参与配料),同时配加铁钢除尘灰、碱返矿等物料,以上物料在使用前得不到充分润湿,后期生产中因加水不足造成混合料水分波动,影响混匀制粒效果。

1.4 混合料料温

榆钢烧结除生石灰消化放热外,无其他有效预热混合料的措施。 特别在冬季生产中,料温对烧结生产的限制较明显。 目前,榆钢烧结冬季混合料料温在 35~45 ℃ ,烧结过程中过湿层增加,影响料层透气性,制约了烧结矿产量的提高。 此外,混合料料温低,需要更多的燃料来保持烧结热量,导致固体燃料消化指标居高不下。

2 润湿措施

2.1 强化自混料提前润湿和混匀措施

烧结生产过程中产生的除尘灰不直接参与配料室配料。 每天对系统产生的除尘灰运输至烧结小料场,将除尘灰在蓄水池进行浸泡,次日通过挖机进行预混,再与氧化铁皮、粒铁粉等物料按照一定比例进行混料。 其他物料按照料场库存,结合各物料成分, 通过测算按照一定比例进行混料调整,对自混料成分进行预算,利用工程机械进行混料,岗位人员按照分厂规定进行混料监督,控制自混料混匀后水分在7% ~8%,实现除尘灰等物料的提前润湿,减轻除尘灰因亲水性差对混匀制粒的影响。

2.2 烧结配加铁钢除尘灰和碱返矿提前加水润湿措施

2.2.1 铁钢除尘灰提前加水润湿

针对烧结配加铁钢除尘灰、白灰除尘灰亲水性差,下料不稳定等问题,利用 14#仓分料器将料分开,中间形成料沟;再对 16#仓(白灰除尘灰仓)、17#仓(铁钢除尘灰)下料不稳定的问题,对下料口进行改造,制作安装漏斗式下料口[1] ,下端对准料沟,保证物料落料点不跑偏,能顺利落入料沟。 在 17#仓后设置加水点,对两种除尘灰进行加水润湿,加水后利用合料器将料沟合起,保证物料在料沟能最大限度地进行润湿。

2.2.2 碱返矿提前加水润湿

因上道工序制约,烧结碱返矿不能提前打水润湿,干料进仓后直接参与配料。 为解决此问题,在碱返矿仓(18#仓、19#仓)给料小皮带上设置两处加水点:一是在距仓体出料口 30 cm 处设置加水点,制作安装扇形加水盒 1 个,对碱返矿进行一次加水;二是在给料小皮带末端距下料口 20 cm 处设置加水点, 制作安装扇形加水盒 1 个,在给料小皮带上对碱返矿二次加水润湿。

为了保证烧结碱返矿在进入一次混合机前充分润湿,在 18#仓和 19#仓体落料点后再设置碱返矿加水润湿点,制作安装扇形加水盒两处。 根据实际生产情况,单仓或双仓配加碱返矿时均能及时对碱返矿加水润湿,同时经过技术改造降低了内返量,改善了碱返矿粒度组成。

2.3 烧结生石灰加水消化措施

⑴针对烧结生石灰加水消化不良,烧结矿白点多的问题,改造作业现场现有设备设施。 一是在配料室一混-1 皮带两个生石灰仓落料点前(9#仓前、14#仓前)制作安装分料器两个,在 9#仓落料点后和17#仓落料点后制作安装合料器;二是对各生石灰仓下料口进行收口,调整落料点位置,确保生石灰落料点在分料器后的料沟内。

⑵为了使烧结生石灰加水能够充分消化,在 9#仓落料点后和 10#仓落料点前分别设置加水点,制作安装扇形加水盒 2 个。 根据 9#仓生石灰配比计算加水量,满足生石灰消化的需要;在 14#仓落料点前和 17#仓合料器前分别设置加水点,制作安装扇形加水盒 2 个;根据 14#或 15#仓生石灰配比计算加水量,满足生石灰消化的需要。

⑶烧结混合料系统安装分料器,如图 1 所示,使一混-1 皮带上物料形成一条料沟,便于后续轻烧白云石、生石灰、熔剂除尘灰、铁钢除尘灰等物料直接下到料沟加水。 在分料器后设置合料器,如图 2 所示,加水后利用合料器将物料合住,起到消化生石灰,润湿其他物料的作用。 在合料器后设置加水点, 主要作用是合料器处加水点对轻烧白云石、生石灰、熔剂除尘灰、铁钢除尘灰等物料二次加水消化润湿。

3 烧结混合料系统加水点布置和加水量的分配

根据烧结生产实际情况和烧结机对混合料水分的工艺要求,各种物料的实际配比,合理计算分配配料室和一次混合机的加水量。 为使各种物料能够提前加水润湿,最大限度保证生石灰消化,在 19#仓设置加水点 3 个,后续加水调整,稳定混合料水分。 根据不同物料配比,上料量等生产实际情况,满足一次混合机加水要求。 为了更好稳定混合料水分,控制各加水点的加水量,在各加水管道上安装流量计,通过控制系统将各点加水量数据实时传送到岗位电脑,电脑岗位操作人员对各点的加水情况能够及时掌握,结合混合料水分情况可随时进行调整,稳定混合料水分,满足烧结机对混合料水分的工艺要求。

4 烧结提高混合料料温加水的措施

4.1 烧结配料室 1#水池优化改造

在烧结配料室 1#水池(污水)通入公司总管网蒸汽预热水,供配料室 17#仓、18#仓、19#仓体及 19#仓体后各加水点加水。 拆除原有废旧、老化锈蚀管道,合理布局水路走向和各控制阀门和流量计,实现数字化、可控化操作[2] 。

4.2 烧结配料室 3#水池优化改造

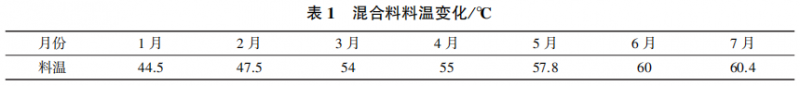

一是配料室 3#水池(生产水)通入思安预热发电饱和蒸汽预热水,通过蒸汽加热提高水温。 二是将思安发电冷凝塔冷凝水经过环冷机加热器再次加热后引到配料室 3#水池,再次提高 3#水池水温。 将经过加热后的通到一次混合机和配料室 9#仓处加水点。 以加热水的方式加速生石灰的消化。 通过一次混合机加热水和生石灰加水消化放热有效提高了混合料料温,具体见表 1。

5 提高烧结混合机加水制粒方式

5.1 优化烧结混合机加水制粒方法

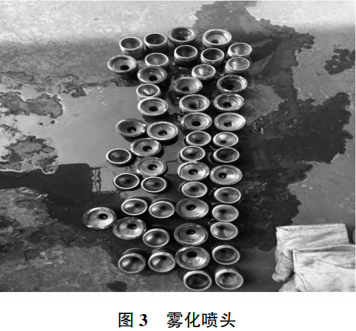

一次混合机采用前后两段加水,前段为 8 mm柱状水加水眼,加水距离 8 m,布置 70 个加水眼;后段采用雾化喷头加水,加水距离 6 m,布置 9 个雾化喷头。 此次优化改造后全部为雾化喷头加水,共设计两路水:一路沿混合机长度从进料端2.5 m处开始加水,沿混合机长度共设置 28 个雾化加水喷头,间距 60 cm 为一混主加水。 另一路在出料端,加水长度 6 m,设置 13 个雾化加水喷头,主要辅助加水,作为一混水分调整加水。 二次混合机没有设置加水点,通过优化改造后设置 9 个雾化喷头加水,沿混合机长度从进料端 2.5 m 处开始加水,加水长度 8 m。经过优化改造,混合料水分明显降低,制粒效果有效提高。 制作的雾化喷头如图 3 所示,雾化效果如图4 所示。

5.2 采用新材料改善制粒防止混合机粘料

采用新型混合机衬板改变混合机衬板铸造材料,并改进衬板挡料立筋的构造,增加混合机内壁对混合料的附着力,有效改善混合料制粒效果。 通过采用新型混合机衬板改善混合料混匀制粒,有效解决了混合机筒体粘料的问题。

6 取得的成效

⑴通过对烧结自混料、碱返矿、除尘灰的提前加水润湿,有效解决了因自混料混料不均匀、除尘灰亲水性差、水分波动大、下料不稳定的问题,实现了碱返矿提前加水润湿的目的,消除对混合料系统加水混匀制粒的影响。通过技术改造, 烧结内返中+5mm含量由前期的 23% ~ 25%降低至 15%以下,减少了成品矿浪费,实现均质烧结。

⑵通过对烧结混合料系统各加水点重新设置布局,各加水点的加水量更加合理,混匀效果提高明显。 生石灰消化也得到有效改善,烧结矿中白点基本消除。 混合料制粒效果明显提升,混合料粒度组成均匀,粒级 3 ~ 8mm 含量由前期的 45% ~ 50%提高到目前的 60%以上。

⑶烧结混合料料温明显提高。 改造前配料室1#水池水温由 35~40 ℃提升至 50 ℃以上。 配料室 3#水池水温由 45 ℃ 提升至 65 ℃ 以上,夏季混合料料温由前期的 45~50 ℃提升至 60 ℃以上。 冬季混合料料温达到 50 ℃以上,冬季混合料料温由前期的 35~40 ℃提升至 50 ℃以上,冬季混合料料温达到 50 ℃以上,保证了烧结因温度不足影响烧结矿质量。

⑷通过对烧结混合料系统加水改造,混合料水分趋于稳定,波动减少,烧结机实现了厚料层烧结, 料层达到700 mm,有效降低固体燃料消耗,固体燃料消耗完成51.93 kg / t,环比降低3.01 kg / t。2023 年1—7 月,固体燃耗持续呈明显下降趋势,由年初的53.98 kg / t 降低至 7 月份的 49.98 kg / t。

⑸烧结岗位操作实现了数字化、可视化操作,调整更加准确、及时,操作更加方便,岗位人员能够及时有效地做出预判和调整。

7 结语

⑴通过对榆钢烧结长期以来对烧结混合料系统加水系统的现状进行分析,并对影响因素逐项进行技术攻关,烧结工艺条件强化,混合料水分稳定,混合料制粒有效改善,烧结固体燃料消耗降低明显。根据 7—8 月份的生产状态,烧结固体燃料消耗较前期降低了 5 kg / t,有效降低了烧结矿成本及烧结碳排放。

⑵通过对烧结内部技术改造,引用思安余热发电的饱和蒸汽和汽轮机冷凝水有效实现了混合料料温的提高,同时思安冷凝水得到最大化的利用,一方面实现了能源的综合利用,另一方面减少了费用处理的费用,达到了双赢的效果。

⑶通过烧结加水改造技术攻关,榆钢烧结固体燃料消耗进步明显,但是距离钢业内标杆水平还存在一定差距,主要在料层厚度和返矿率方面,仍然是榆钢烧结降低固体燃料消耗的工作重点。

参考文献:

[1] 范勤芳.唐钢 265m2 烧结机工艺设计及设备特点[J]. 烧结球团,1999(06):5-7.

[2] 宋 婕,吴 蔚,苗 青.济钢烧结生产过程控制系统的开发与应用[J].冶金自动化,2004(01):66-68.