沈峰满 姜鑫 高强健 郑海燕

(东北大学)

摘 要:对高炉炉渣全成分(Al2O3=8%~25%)的适宜镁铝比进行了理论分析,以构建协同优化—功效最大化的适宜镁铝比理论体系。基于热力学和相图分析,定量给出了适宜镁铝比三段式精细化控制方针:①当炉渣Al2O3<14%时,炉渣的镁铝比不受限,可根据原燃料条件和生产成本等条件添加MgO;②当炉渣Al2O3=15%~17%时,炉渣适宜的镁铝比为0.40~0.50,但需注意炉渣对温度的敏感性:③当炉渣Al2O3>18%时,炉渣适宜的镁铝比为0.45~0.55。

关键词:高炉;炉渣;镁铝比;黏度;MgO

随着优质铁矿资源逐渐枯竭,我国高炉炼铁生产不得不转向使用高Al2O3铁矿石,使得有些高炉炉渣适宜镁铝比(MgO/Al2O3)的问题日渐凸显。很多学者就添加MgO解决高Al2O3铁矿石高炉冶炼问题开展了大量的研究[1-7],尤其是炼铁界资深专家对MgO具有改善炉渣黏度功效的历史演变过程及镁铝比问题进行了非常有益的探讨。但是,对于炉渣适宜镁铝比理论依据的研究,尤其是针对全成分高炉渣系(Al2O3=8%~25%)适宜的镁铝比应如何管理?一直处于空白状态。提高炉温可以解决高Al2O3铁矿石高炉冶炼问题,但是由此产生高能耗和高成本的代价是不言而喻的。因此,针对高Al2O3铁矿石高炉冶炼,开展了适宜镁铝比理论与实践的研究,应用相图理论分析,并结合实验室试验研究和现场实践,探讨适宜镁铝比等学术问题,以构建协同优化—功效最大化的适宜镁铝比理论体系,并定量给出了适宜镁铝比三段式精细化控制方针。

1. 高Al2O3炉渣操作的问题及对策

1.1 高Al2O3炉渣操作引发的问题

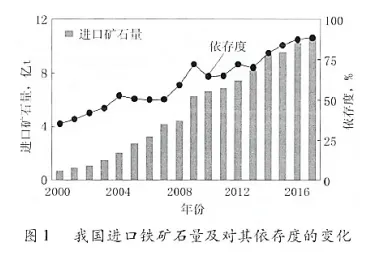

2000年以来我国进口铁矿石数量及对其依存度的变化如图1所示。由图1可见,进口铁矿石从2000年的0.7亿t快速增加至2017年的10.75亿t,短短的17年,进口铁矿石数量增加了15倍之多。进口铁矿石的依存度也由2000年的不足50%快速增长至2017年88%。

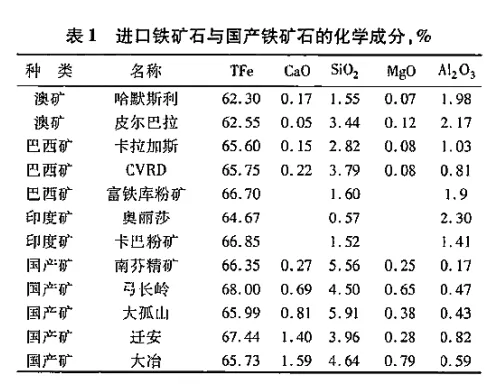

进口铁矿石与国产铁矿石的主要差异在于矿石中Al2O3不同。从表1可见,进口铁矿石的Al2O3含量远高于国产矿石,尤其是占进口铁矿石总量约65%的澳大利亚铁矿石Al2O3含量是国产矿石的4~5倍以上。大量使用高Al2O3进口铁矿石,必然使高炉炉渣Al2O3含量上升,给高炉冶炼带来以下两个问题:

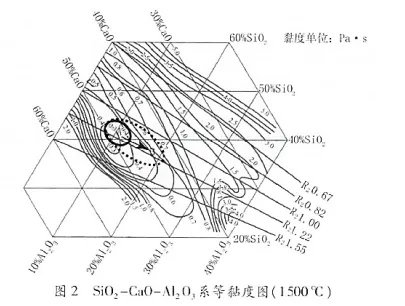

(1)炉渣黏度上升。由图2可知,高炉冶炼适宜的炉渣黏度应控制在0.4Pa·s以下[8]。当炉渣碱度R为1.1左右时,对应的炉渣Al2O3应为9%~13%(A区域)。但是,如果维持炉渣碱度相对不变,则随炉渣Al2O3含量上升(B区域),炉渣黏度将超过0.4Pa·s或更高,使得高炉冶炼操作变得困难。因此,在维持炉温和炉渣二元碱度不变的前提条件下,高Al2O3炉渣使得炉渣黏度上升是导致高炉操作变得困难的根本原因之一。(2)炉渣脱硫能力的相对下降。如果维持炉渣碱度不变,随着炉渣Al2O3含量的升高,炉渣CaO含量相对下降,导致炉渣脱硫能力下降;另外,炉渣黏度上升致使炉渣脱硫动力学条件变差,也是高Al2O3炉渣脱硫能力下降的原因之一。无论是从热力学角度,还是从动力学角度,高Al2O3对炉渣脱硫能力均产生负面影响。实际上,上述两个问题归一,即高Al2O3炉渣冶炼问题主要在于炉渣黏度的变化。

1.2高Al2O3炉渣冶炼的对策

由于高Al2O3炉渣冶炼问题源于炉渣黏度的升高,那么作为对策应设法在确保适宜的炉渣熔点前提下降低炉渣黏度。在一定范围内,通过提高炉渣碱度可以改善炉渣黏度[9],但却显著地提高了炉渣熔点;反之,通过适当降低炉渣碱度可以降低炉渣熔点,但又将使炉渣脱硫能力更加恶化[10]。因此,当前较流行的调整炉渣冶金性能的做法是添加MgO。鉴于MgO属于碱性物质,在二元碱度不变的前提下,每添加1%MgO,CaO相应减少约0.4%。一般说来,MgO的脱硫能力是CaO的0.7倍[11]。因此,从热力学角度分析,添加MgO基本可以维持炉渣脱硫能力不变。若适当提高碱度,必然会提高炉渣的脱硫能力。同时,由于添加MgO可改善炉渣流动性,有助于改善炉渣脱硫动力学条件。因此,添加MgO是目前针对高Al2O3炉渣冶炼的有效举措之一。

1.3添加MgO功效—调整炉渣黏度

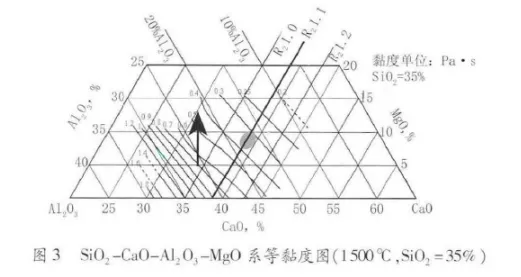

从图3可见,随着MgO的添加,炉渣的黏度呈下降趋势。对于碱度R为1.1左右的高炉渣,因此,添加一定量的MgO是调整炉渣黏度为0.3~0.4Pa·s的有效措施之一。为确保高Al2O3炉渣具有适宜的黏度,有必要添加MgO。但随之而来产生如下问题:(1)炉渣适宜MgO含量,即适宜镁铝比是多少?理论依据是什么?(2)实现适宜镁铝比的MgO添加方式是什么?现行MgO添加方式多采用烧结矿带人的方式,但该方式是否是最合理的MgO添加方式?(3)烧结-球团-高炉各环节均涉及MgO,应如何协同优化MgO添加方式,才能使得MgO功效最大化?针对上述问题,有必要构建协同优化-功效最大化的适宜镁铝比理论体系。这包括:——适宜镁铝比的理论依据;——制备低MgO烧结矿及MgO优质球团矿的理论依据。

2. 适宜镁铝比的理论依据

探讨适宜镁铝比,应从炉渣流动性(黏度)和熔化温度两方面着手考虑。

2.1炉渣黏度

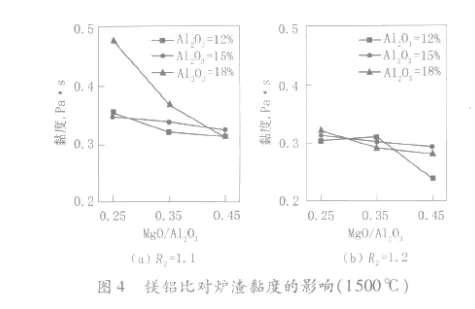

图4给出了实验室条件下测定的碱度R为1.1、1.2和Al2O3分别为12%、15%、18%炉渣在1500℃下的黏度随镁铝比的变化规律。从图可见,当炉渣Al2O3低于15%时,随着镁铝比的下降,炉渣黏度虽有所上升,但上升幅度不明显;可是,当炉渣Al2O3达到18%时,对于较低碱度(R=1.1)的炉渣,随着镁铝比的下降,炉渣黏度呈较快的上升趋势,当镁铝比为0.25时炉渣黏度将达到0.48Pa·s。因此,根据实验室试验结果可以判定:对于高Al2O3炉渣,镁鸽比下限不应低于0.25。

2.2炉渣熔化温度

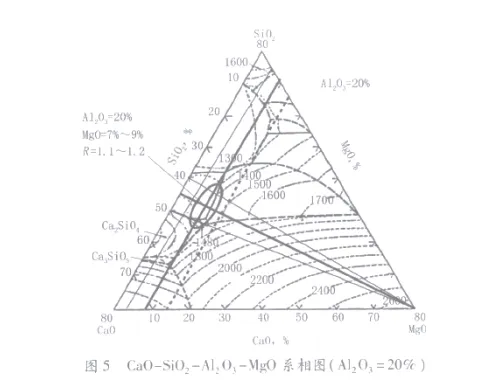

从图5可见,若炉渣Al2O3超过16%时(此时MgO/ Al2O3=0.80),炉渣的熔点将高达1500℃(图中的虚线)。在高炉实际生产过程中,排出炉外的炉渣温度一般为1500~1550℃,若炉渣熔点为1500℃甚至超过1500℃,则炉缸中的炉渣有可能出现不能完全熔化的现象。实际上,为了安全生产,炉渣熔点应控制不超过1400℃[12]。因此,根据炉渣熔化温度分析,可得出炉渣的镁铝比上限不应高于0.80。

2.3镁铝比控制范围

综合炉渣黏度和熔化温度这两方面制约条件,可以得到高Al2O3炉渣的镁铝比控制范围为0.25~0.80。

3. 适宜镁铝比的精细化控制

对于高Al2O3炉渣的镁铝比控制范围应为0.25 ~0.80,但这个范围较宽,有必要进行细化。另外,为了全面考察镁铝比的作用机制,对于低Al2O3含量炉渣的适宜镁铝比也应进行考究。

3.1炉渣Al2O3<14%

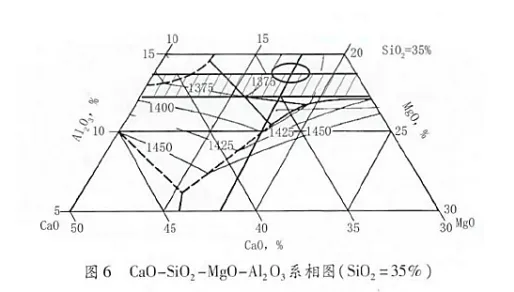

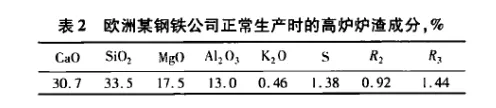

应该说,炉渣Al2O3<14%是我国在大量使用进口铁矿石之前的生产状况。从图6可见,在MgO=10%~20%范围内,炉渣的熔化温度均在1400℃以下,表明此时MgO的添加量不受限制,可依据资源条件和生产成本添加MgO。从表2可见,虽然该高炉炉渣MgO含量高达17.5%,但由于炉渣Al2O3含量仅为13%,炉渣的熔点仅为1390℃左右(图6椭圆区域),因此,该高炉仍能正常生产,就是因为炉渣Al2O3含量低的缘故。因此,当炉渣Al2O3<14%时,炉渣的镁铝比不受限。

3.2炉渣Al2O3=15%~17%

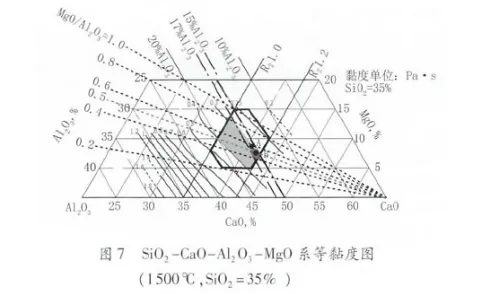

在图3上绘制出R=1.0~1.2、Al2O3=12.5%~20.0%、MgO =5.0%~15%的区域,再把相对应的镁铝比等值线选加在图中(如图7虚线所示)。由图7可见,当Al2O3=15%~17%时,镁铝比为0.3~1.0条件下,均能满足炉渣黏度小于0.4Pa·s的冶炼要求。但是,从节约成本、减少渣量(等价于降低燃料消耗)的角度考量,应尽可能地降低镁铝比。

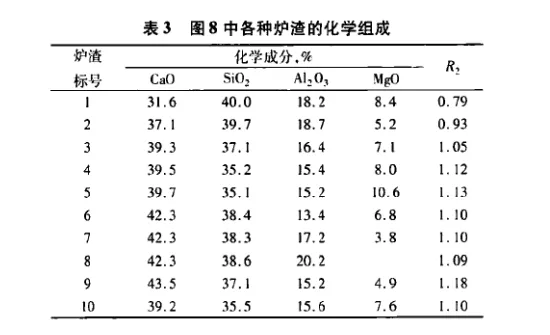

由图7亦可见:对于Al2O3=15%~17%炉渣,满足炉渣黏度为0.3~0.4Pa·s(图中灰色区域)的镁铝比为0.35~0.8。为了在确保高炉正常冶炼前提下最大限度地降低生产成本与工序能耗,适宜的镁铝比应为0.4~0.5(图中深灰色区域)。因此,可以确定:对于Al2O3=15%~17%炉渣的适宜镁铝比为0.4~0.5(图7中深灰色区域)。例如,某钢铁公司高炉的实际生产数据,炉渣Al2O3约为16%,镁铝比为0.6(A点),若将镁铝比降至0.4~0.5,同时适当提高炉渣碱度(B点),不仅可以确保炉渣黏度为适宜的黏度范围(0.3~0.4Pa·s),同时可以减少高炉冶炼过程MgO的添加量,降低生产成本和能源消耗。应特别指出的是:在炉渣成分Al2O3=15%~17%冶炼时,应注意该成分炉渣的温度敏感性。图8给出了不同Al2O3含量炉渣黏度随温度的变化规律。图中各标号对应的炉渣成分见表3。从图可见,无论炉渣Al2O3含量多宴,随温度的下降黏度均呈上升趋势。但是从图中还可以得出如下规律:(1)相同温度条件下,在表3中给出各种炉渣中6号炉渣的黏度较小,这是因为炉渣Al2O3只有13.4%,相对而言,在各种炉渣中1、2、8号炉渣的黏度较高,约是6号炉渣的1倍以上,这一规律印证了在炉渣碱度一定的条件下,随Al2O3含量的增加炉渣黏度呈上升趋势的结果(参照图2)。

(2)对于Al2O3=15%~17%(3、4、7、9、10号炉渣),当炉渣温度较高时,黏度尚可,但是当炉渣温度降至1425℃左右时,炉渣黏度急剧上升,也就是说Al2O3=15%~17%的炉渣在1425℃左右时对温度的敏感性极强。因此在冶炼该组成的炉渣时,应充分注意炉温的变化,要确保炉温充沛,以防止因炉温偏低导致炉渣黏度急剧上升而致使炉况不顺的现象。

3.3炉渣Al2O3>18%

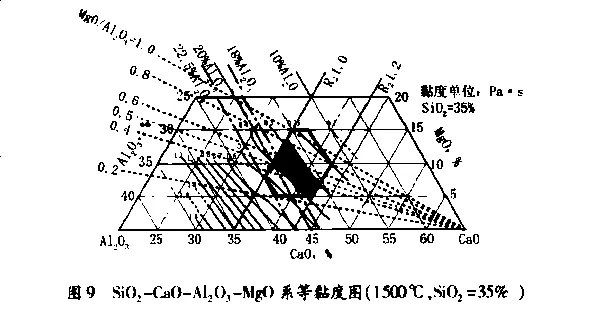

在图7上绘制出18%和20%等Al2O3线(如图9所示)。采用与分析Al2O3=15%~17%炉渣时同样的方法可知,使Al2O3含量为18%~20%炉渣黏度处于0.3~0.4Pa·s的镁铝比为0.45~0.55。因此,对于超高Al2O3含量(>18%)炉渣的适宜镁铝比为0.45~0.55。

印度盛产高Al2O3,铁矿石,高炉冶炼时炉渣Al2O3高达18%以上,炉渣镁铝比为0.5左右(图9中的黑色圆点)。从图可见:印度的冶炼状况与本理论给出的镁铝比范围相接近,该生产数据从侧面印证了本理论的合理性。

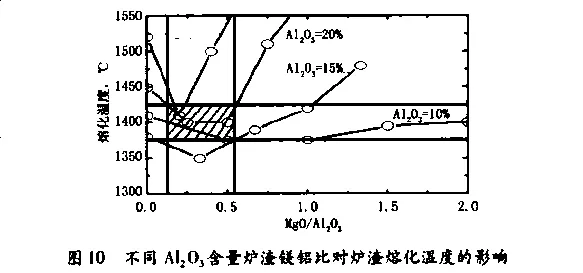

另外,从炉渣熔点的角度出发,可以佐证不同Al2O3炉渣对应的适宜镁铝比的合理性。图10给出了不同Al2O3含量炉渣镁铝比对炉渣熔化温度的影响。由图可见,对于Al2O3=10%的炉渣,镁铝比高达2.0时仍可保持炉渣熔点低于1425℃,即在此条件下,镁铝比不受限,可根据原燃料条件和生产成本添加MgO。而对于Al2O3=20%的炉渣,为了使炉渣熔点低于1425℃,应控制炉渣镁铝比不超过0.55。可见,基于炉渣熔点得到的适宜镁铝比的结论与基于黏度分析得到的结论高度吻合,即:黏度和熔点分析双双给出了同样的制定适宜镁铝比的科学理论依据。

4. 结论

对高炉炉渣全成分(Al2O3=8%~25%)的适宜镁铝比进行了理论分析,构建了协同优化-功效最大化的适宜镁铝比理论体系。基于热力学和相图分析,定量给出了适宜镁铝比三段式精细化控制方针:(1)当炉渣Al2O3<14%时,炉渣的镁铝比不受限,可根据原燃料条件和生产成本添加MgO。(2)当炉渣Al2O3=15%~17%时,炉渣适宜的镁铝比为0.40~0.50,但需注意炉渣对温度的敏感性。(3)当炉渣Al2O3>18%时,炉渣适宜的镁铝比为0.45~0.55。应当指出的是,镁铝比要适宜,高于适宜值使得冶炼成本增加,低于适宜值则易导致炉况不稳。

5. 参考文献

[I]常久柱, 于勇. Al2O3对唐钢高炉炉渣性能的影响[J]. 炼铁, 2004, 23(3):10-13.

[2] Matsumura M. Sunahara K, Hoshi M. Effect of dolomite sinter under high temperature sinter condition on soften properties [C] CAMP-ISI, 2004, 17:812-816.

[3]刘云彩. 现代高炉操作[M]. 北京:冶金工业出版社、2016:164-169.

[4] Sunahara K, Nakano K. Hoshi M ,et al. Effect of high Al2O3 slag on the blast furnace operations [J]. ISIJ International, 2008. 48(4):420-429.

[5] Paananen T . Effect of Impurity Element on Reduction Behaviour of Magnetite[J]. steel research international, 2007, 78(2):91-95.

[6]何环宇, 王庆祥, 曾小宇. MgO含量对高炉炉渣粘度的影响[J].钢铁研究学报, 2006, 18(6):12-13.

[7]秦学武, 宋灿阳, 阀媛媛. 高炉高铝炉渣性能研究[J].山东冶金,2006(1):29-32.

[8]日本金属学会. 铁钢制炼[M]. 东京: 日本金属学会1979:149.

[9]韩宏松, 沈峰满, 姜鑫, 等. 梅钢5号高炉高(Al2O3)渣降MgO冶炼实践[J]. 炼铁, 2016, 35(5):26-28.

[10]沈峰满. 高Al2O3含量渣系高炉冶炼工艺探讨[J]. 鞍钢技术, 2005(6):1-4.

[11]社团法人日本铁钢协会. 铁钢物性值便览制铁编[M]. 东京: 日本铁钢协会, 2005:259.

[12]那树人. 炼铁工艺学[M]. 北京: 冶金工业出版社, 2014:113.

[13]越田 孝久,小笠原 武司,岸高 壽.硬質水砕スラグ製造温度域における高炉スラグと合成スラグの粘度, 表面張力, 密度[J].鐵と鋼:日本鐡鋼協會々誌, 1981, 67(9).1491-1497.