潘存俭

(甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要:针对酒钢 4#高炉炉役后期风口频繁破损的原因进行分析, 结合高炉炉役后期炉体破损状况,通过采取提高入炉品位控制、优化焦炭配置、降低碱负荷、降低煤比、强化炉况管理工作等措施治理风口破损,确保了炉役后期高炉安全运行。

关键词:高炉;风口破损;炉体状况; 碱负荷;冷却壁

0 引言

甘肃酒钢集团宏兴钢铁股份有限公司(简称: 酒钢)4#高炉始建于2003 年,炉容 450m3 ,于2004 年10月17日投产,运行至2008年4~8段冷却壁大 量破损,于2008 年10月30日停炉中修,2008年12月15日点火开炉,运行至2012年炉缸碳砖侵蚀严重,于 2012年8月10日停炉,第1代炉役结束,累计产铁 398.63万t,有效利用系数2.94t / (m3·d),入炉焦比482.6kg / t。 2012年9月12日高炉点火开炉,2015 年年底受市场影响,于2015 年12月1日停炉, 期间对炉身下部、炉腹、炉腰部分的冷却壁进行了更换,于2016年3月21日开炉,2021 年3月15日—4月30日停炉中修更换4 ~9段冷却壁,2021年下半年执行产能压减政策,于 2021 年10月12日停炉, 2021年12月13日开炉,投产后高炉运行平稳。

2022年7月高炉配加钒钛矿冶炼实验至2022年12月截止,期间钛负荷由12kg / t左右上升至39kg /t, 炉况保持稳定顺行,但炉身冷却水管大量破损,风口破损加剧,炉况强化程度大幅降低。

1 炉体状况

1.1 冷却壁水管破损状况

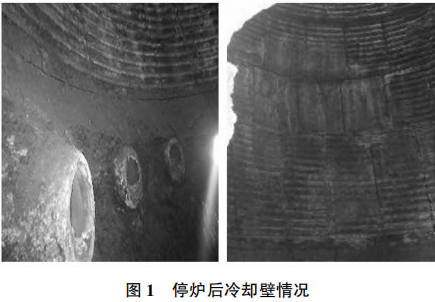

2021 年3—4月份4#高炉年修4 ~ 9段冷却壁全部更换(西部重工制造,冷却壁燕尾槽耐材进行捣打浇筑),炉缸浇筑处理。 2021年10月高炉停炉后检查炉身喷涂料全部磨损或脱落,原冷却壁燕尾槽捣打料全部脱落,尤其是5段 4#、5#、6#和6段5#、6#冷却壁热面燕尾槽已磨平,5段冷却壁上部局部冷却水管裸露,停炉期间对5段 4#、5#、6#和6段5#、6#冷却壁水管拆分单走,对4~6段冷却壁热面进行喷涂处理,如图1和图2所示。

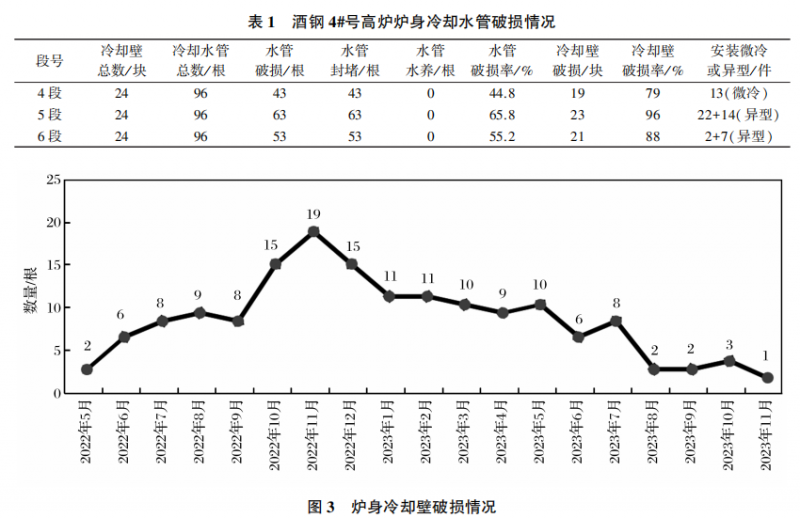

2022年4月炉身冷却水管出现破损状况,冷却水管破损持续发展,2023年4月冷却壁水管破损7根,截至2023年10月30日共计破损159根,4、5、6段分别破损43、63、53根,破损率分别为44.8%、65.8%、55.2%,冷却壁水管堵死159根,未拆分14根。 冷却水管破损及每月破损根数统计见表1,如图3所示。

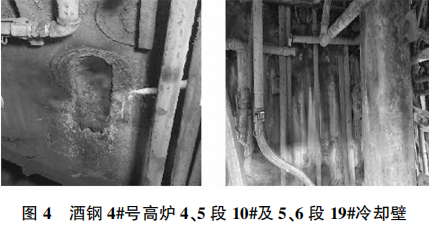

1.2 炉皮运行状况

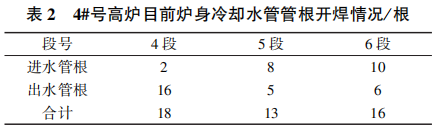

由于高炉炉身冷却水管损坏较多(4 ~ 6段共计损坏159 根),其中水养3根,封堵 126 根,冷却壁水管大量破损封堵后炉体冷却强度不足,炉身4 ~ 6段冷却壁水管进、出水管根焊缝出现开焊现象,利用高炉 4月18日高炉系统检修进行补焊处理,见表2。另外,5段 5#、6#、18#、22#冷却壁部位和6段 18#、19#、20#冷却壁部位炉皮出现发红,且6段 19#冷却壁部位炉皮出现轻微变形,如图4所示。

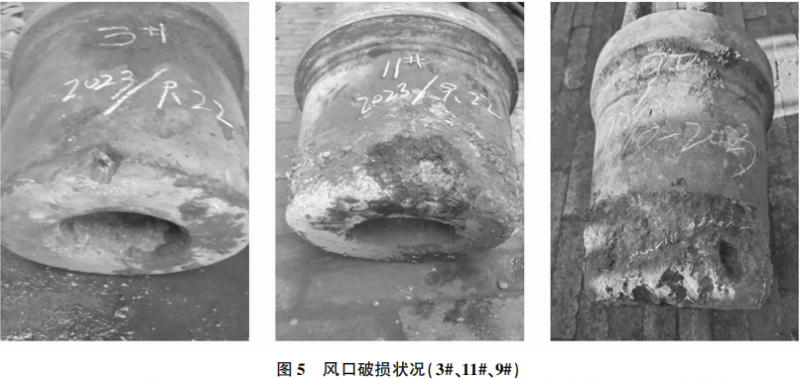

2 风口破损状况

自2023年三季度以来,共计破损21件风口,从风口损坏部位看,绝大部分风口均为上部前端烧损, 主要原因为炉内边缘气流不稳定,形成的渣皮极易脱落,脱落的渣皮堆积在风口前端,熔融后导致风口上部烧损,且部分风口存在二次熔损的现象,如图5所示。

3 风口破损原因解析

3.1 炉体破损

酒钢4#高炉目前4~6段(4段为炉腹、5段为炉腰、6段为炉身下部)冷却壁水管共计破损159 根, 4、5、6段冷却壁破损率分别达到45.8 %、64.6%、55.2%,冷却壁水管破损后采取堵死措施,导致炉体冷却强度不足,炉腹、炉腰、炉身下部大部分区域仅剩炉皮,形成的渣皮极易脱落;近期炉内表现出边缘气流不稳定,从炉墙温度判断,在风口破损前炉腰及炉身一段 2 点、4点温度不稳定,波动幅度较大(55~870 ℃ ),炉墙渣皮不能稳定形成,渣皮频繁脱落后滴落至风口上部,是风口破损的主要原因。

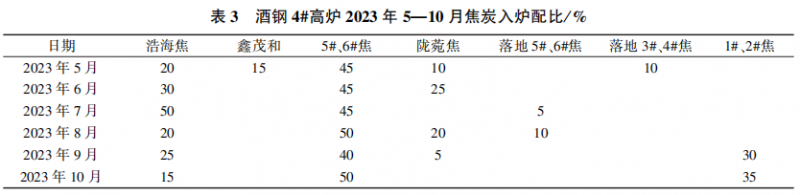

3.2 入炉品位下降、焦炭变料频繁

自2023年二季度以来,钢铁行业经营困难、持续亏损,为进一步降低生铁成本,1#高炉停炉进行超低排改造大修,逐步提高高烧配比,入炉品位由53%下降到50.5% ,高炉进行低品位冶炼。 同时焦炭库存不足,450m3高炉焦炭种类变化频繁且配比不稳定,见表3。 每次焦炭种类变换或配比进行调整时,炉内气流均会发生不同程度波动,高炉需调整批重、调轻焦炭负荷应对。

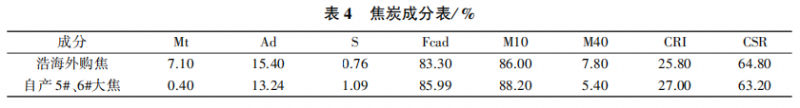

4#高炉目前主要使用焦炭为自产5#、6#焦炉大焦及浩海外购焦,焦炭成份见表4。

由表4可知,自产 5#、6#大焦焦炭硫磺偏高,为1.09%,浩海外购焦通常为湿熄焦, 水分 5.0% ~13.0%,灰分高达15.40%,焦炭质量波动较大。入炉品位低、渣量大,高炉炉缸工作逐步变差,风口及回旋区的碎焦量增加,炉缸透性变差,炉内崩料、滑尺增加,导致炉内气流不稳定,炉墙渣皮频繁脱落,烧坏风口。

3.3 有害元素

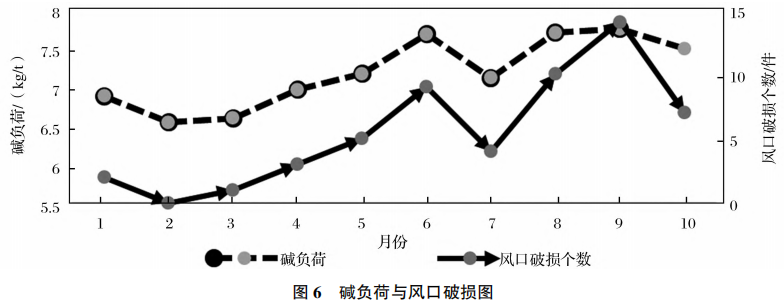

酒钢本部使用的烧结矿原料来自镜铁山矿,其铁矿石主要成分包括镜铁矿、褐铁矿和菱铁矿,并且其中有害碱金属 K2O、Na2O、ZnO 含量比较高,分别为 0.301%、0.082%、0.152%,导致酒钢本部各高炉入炉碱负荷在7~8kg / t,最高时接近9kg /t,远高于国内其他钢铁行业的平均水平[1] 。 酒钢高炉经济技术指标受到入炉原料中碱金属 K、Na 等有害元素循环富集的影响,一直落后于国内的先进水平。 碱金属对高炉冶炼的主要危害会使烧结矿和球团矿的开裂、粉化概率增加,降低焦炭的强度,造成炉内料柱的透气性变差。 还会侵蚀和破坏高炉炉体的耐火材料,缩短炉衬的寿命等。 同时它们还会在炉内循环富集,加剧了对炉内冷却设备及炉况稳定顺行的破坏。 结合 2023 年碱负荷变化趋势, 分析风口破损的情况,如图 6所示,两者呈正比关系。

3.4 炉况管理

由于外围原料、燃料条件波动较大,现场设备设施老旧,工长操作水平差异等多方面因素对高炉稳定顺行造成较大影响,4#高炉又处于炉役后期,高炉日常管理显得尤为重要,风口频繁破损主要存在以下管理原因:

⑴作业区管理技术人员对风口频繁烧损原因分析不到位、不全面,护炉措施与风口布局调整未有效结合,治理措施效果不明显。

⑵应对外围条件变化能力不足,手段单一,在原料、燃料变化或调整时应对不及时,导致炉内气流变化大,频繁出现管道过吹现象,炉内滑尺崩料次数增加,加剧风口破损。

⑶日常炉况管理存在漏洞,炉况出现波动时,关键参数控制不到位导致炉况波动。

4 风口破损应对治理

4.1 开放中心兼顾边缘气流

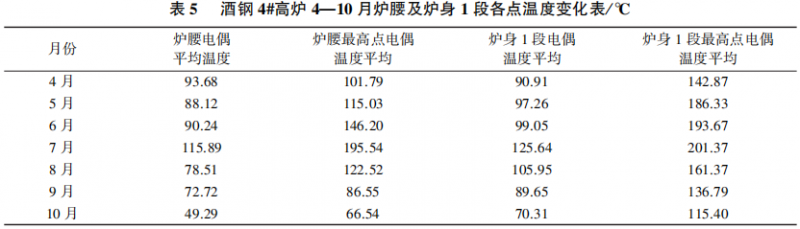

由于炉身冷却壁破损严重,炉体状况较差,炉内采取开放中心、控制边缘气流、活跃炉缸的技术路线,为避免炉内边缘气流不稳定、频繁滑尺、崩料,炉墙渣皮脱落导致风口烧损,通过上下部调剂力求保持炉内两股气流稳定[2]。 通过逐步摸索, 4#高炉下部风口布局采取稳定进风面积,逐步加长风口长度的措施,达到增加回旋区深度,开放中心气流的目的。 同时,上部调剂由焦4环矿2环调整为焦4环矿3环,上、下部调剂相结合,调整后炉况稳定性增强,滑尺、崩料次数减少,炉内气流分布趋于稳定。 调整前后各点电偶温度变化情况见表5。

4.2 提高入炉品位优化焦炭结构

随着1# 高炉投产, 高烧配比由70% 降低至60%,入炉品位由50.5%逐步提高至52.5%,渣量下降明显,炉况稳定性增强。 针对4#高炉焦炭使用种类繁杂、变料频繁的特点,优化焦炭仓位管理,1号焦仓装主要用自产焦炭(配比50% ~55%),2号焦仓装外购焦炭(配比 40% ~ 45%),3 号焦仓作为备用焦仓(配比5% ~ 10%),应对外围燃料变化时使用,这样可将焦炭变化对炉况造成的影响降低至最小。 同时加强原料、燃料管理,增加原料、燃料的巡检频次,变更焦炭种类时提前与相关部室沟通联系, 高炉及时确认,做好上料组织及应对工作。

4.3 保证合理的鼓风动能和炉缸热量

在保证炉况稳定的前提下, 确保风量在1200m3 / min以上,提高风温使用水平至1180℃ , 鼓风动能达到42 kJ/ s 以上,保证中心气流及炉缸活跃性。 修订炉温和铁水温度的控制标准,入炉品位上升后,通过采取上、下部调剂提高煤气利用率、降低铁水 Si 含量、保证铁水物理热的控制措施,高炉煤气利用率>39%,控制日平均炉温0.40% ~0.60%,保证高炉铁水温度不≮1460 ℃ ,通过参数调整,炉况稳定性增强,风口破损数量减少。

4.4 降低煤比控制水平

较高的煤比会导致炉内煤粉量无法充分燃烧, 导致滴落带渣流受阻,炉缸的透液性和透气性下降, 严重时可能会造成炉缸出现堆积现象。 煤比上升会造成边缘气流发展,风口回旋区缩短,中心气流减弱。 根据以往处理炉况的经验,目前4#高炉适宜的煤比水平在125 ~130kg /t,高炉炉况整体稳定顺行。

4.5 强化基础工作

高炉炉役后期冷却壁破损严重,管理技术人员须以护炉为第一要务,在保证高炉安全平稳运行的前提下,护炉与治理风口破损相结合,主要采取措施如下:

⑴利用好每一次高炉检修机会,对冷却水管开焊及炉身煤气漏点部位进行补焊消缺处理,对炉皮高温区域进行硬质压入造衬,确保高炉炉体安全稳定运行。

⑵认真分析风口破损原因,针对性地制定好风口治理措施,上下部调剂相结合,坚持开放中心、稳定边缘气流的原则。

⑶加强高炉日常炉况管理,避免人为因素造成炉况波动。

5 结语

从风口破损治理过程看,在今后生产中要注意以下几方面的问题:

⑴高炉炉役后期,冷却壁大量破损,对炉内气流分布造成较大影响,合理的送风制度、装料制度是炉况稳定顺行的关键,在炉况稳定顺行的基础上要减少和杜绝高炉滑尺、崩料,稳定煤气流。

⑵高炉在入炉品位大幅下降时,须保持稳定的燃料种类及配比,才能保证炉况的基本稳定。 如原料条件差,焦炭质量也差,将会导致高炉炉况波动、产量及技术指标水平下降,并伴随冷却壁及风口等冷却设备破损。

⑶稳定高炉热制度,尤其是铁水物理热要控制在1460 ℃以上,确保炉缸活跃性及热平衡。

⑷做好高炉排碱工作,严格执行预防碱富集技术标准,及时跟踪高炉排碱情况,并根据排碱情况采取相应措施,防止碱富集。

⑸适当降低煤比,煤比过高导致煤粉燃烧性下降,未燃煤粉聚集在炉内,导致炉内边缘气流发展, 煤气利用率下降、风口及冷却设备破损等不利因素。

⑹强化炉况管理,通过上、下部调剂,稳定炉内煤气流分布,抓管高炉操作及关键参数控制,应对好原料、燃料及外部影响因素的变化。

参考文献:

[1] 刘玉香,刘发旭,杨玉成.酒钢高炉风口破损治理实践[J].甘肃冶金,2015,37(02):46-49.

[2] 孙永清,杨礼平,徐益军,等.湘钢四高炉风口破损原因探讨及对策[J].金属材料与冶金工程,2023,51(03):44-47.