卞双喜

(南京钢铁股份有限公司,江苏 南京 210044)

摘 要:文章致力于炼铁高炉热风炉脱硫技术的深入探讨与优化。首先,通过介绍炼铁行业中脱硫技术的关键性,强调其在提高环保标准、优化生产效率及生产高质量生铁方面的重要性。随后,详细阐述高炉炼铁过程和热风炉在高炉中的作用及脱硫技术的基本原理。再次,深入探讨脱硫系统的设计原则、设备选择与布局,及系统运行中关键参数和控制策略。最后,通过对脱硫效果的评价方法、系统可能遇到的问题和技术改进与性能提升的优化策略的详尽分析,为炼铁高炉热风炉脱硫系统的进一步优化和推动炼铁行业可持续发展提供了深刻的理论指导和实践建议。

关键词:炼铁高炉;热风炉;脱硫;环保;高效生产

1 研究背景和意义

随着工业化进程的加快,炼铁行业对环保和资源利用的要求越来越高。硫排放是炼铁过程中的环境问题受到业内的广泛关注,因此,炼铁高炉热风炉脱硫技术的研究变得尤为重要。通过对炼铁高炉热风炉脱硫技术的深入研究,不仅可提高炼铁过程中硫排放的控制水平,减少对环境的不良影响,还有助于提高生产效率,降低能耗,为炼铁行业的可持续发展打下坚实基础。

2 炼铁高炉热风炉脱硫技术概述

2.1 高炉炼铁过程简介

高炉炼铁是一种主要利用铁矿石进行冶炼的工艺过程,其基本流程包括铁矿石的还原、熔融和分离等步骤。在高炉内,通过喷吹煤气或其他还原剂,将铁矿石中的氧化铁还原为金属铁,产生高温的铁水。同时,高炉内形成的炉渣通过重力分离,将杂质与金属铁有效分离。高炉在炼铁过程中不仅完成铁矿石的还原和熔融,还通过控制温度、气氛和流动等参数,实现对铁水质量的调控,确保最终产出的生铁符合工业生产的要求[1] 。

2.2 热风炉在高炉中的作用

高炉炼铁过程中,热风炉作为一个关键设备,其功能和作用在整个冶炼过程中至关重要。首先,热风炉负责产生高温、高压的热风,该热风被引入高炉内,用于实现铁矿石的还原反应。通过高温热风的引入,热风炉有效提高了高炉内部的温度,促进了还原反应的进行,从而实现了铁矿石中的氧化铁向金属铁的还原转化。

在脱硫过程中,热风炉发挥着重要的作用。铁矿石中硫的含量过高会导致生铁质量下降,并对环境造成不良影响。热风炉通过提供适当的气氛和温度条件,促使高炉内硫与还原气体发生反应,生成易挥发的硫化氢。这一反应是脱硫的关键步骤,通过热风炉的精确控制,可最大限度地将硫从铁水中移除,提高生铁的质量。

此外,热风炉还在高炉内部形成了一定的热风流动,有助于炉内温度的均匀分布,防止炉料结块,提高了冶炼的稳定性和效率。通过对热风炉操作参数的调节,如热风温度、流量和气氛的控制,可以实现对高炉炼铁过程的精确调控,从而优化生产条件,提高脱硫效果,降低对环境的不良影响。

2.3 脱硫技术的基本原理

脱硫技术在高炉炼铁过程中的应用是为了降低硫在生铁中的含量,提高产品质量并减少对环境的污染。其基本原理主要包括吸收和氧化两个关键机理。

首先,吸收是一种常见的脱硫机理,通常通过在高炉内引入适当的吸收剂实现。吸收剂往往是碱性物质,如石灰石(CaCO3 )或者碱性水溶液。在高炉内,这些吸收剂与硫气(SO2 )反应,生成相对稳定的化合物,例如硫酸盐。这个反应的化学方程式为:

CaCO3+SO2+O2→CaSO4+CO2↑

这里,CaSO4 是生成的硫酸盐,CO2 是产生的二氧化碳,而这些化合物在后续的处理过程中可以被更容易地分离和处理。

其次,氧化是另一种脱硫的关键机理。在高炉炼铁过程中,氧化通常通过引入氧气或者其他氧化剂实现。

氧化剂的引入使得硫气被氧气氧化成二氧化硫(SO2 ):

S+O2→SO2

接着,二氧化硫可能会进一步氧化为三氧化硫(SO3 ):

2SO2+O2→2SO3

这些氧化反应带有放热的性质,提供了附加的热能,有助于维持高炉内的温度。

3 热风炉脱硫系统设计与运行

3.1 脱硫系统设计原则

脱硫系统的设计对于高炉炼铁过程的环保效果和生产效率至关重要。在设计脱硫系统时,需要考虑一系列关键原则,其中设备选型和系统结构是设计过程中的两个核心方面。

首先,在设备选型方面,需要选择合适的脱硫设备以确保高效脱硫效果。常见的脱硫设备包括湿法脱硫和干法脱硫系统。湿法脱硫系统主要通过喷射适量的吸收剂,如石灰浆液,与硫气反应生成硫酸盐,并通过排除废水的方式将硫排除。干法脱硫系统则依赖于固态吸收剂,如活性炭或氢氧化钙,吸附硫气并形成易处理的固体废物。设备的选型应综合考虑系统的规模、硫含量、处理效率以及对环境的影响,以达到最佳的经济性和环保效果[2] 。

其次,在系统结构方面,需要考虑如何合理布局脱硫设备,确保其与高炉炼铁系统的协调运行。一般而言,脱硫系统应与高炉主体结构紧密衔接,以便高效传递热能和物质。合理的系统结构设计不仅包括脱硫设备的布局,还需考虑管道连接、气流分布等细节。此外,系统结构设计应注重对脱硫系统与整个生产过程的集成,以最大程度地提高能源利用效率,降低维护成本。

3.2 脱硫设备选择与布局

脱硫设备的选择与布局是炼铁高炉热风炉脱硫系统设计的关键环节,直接影响着脱硫效果和整个生产过程的高效性与稳定性。

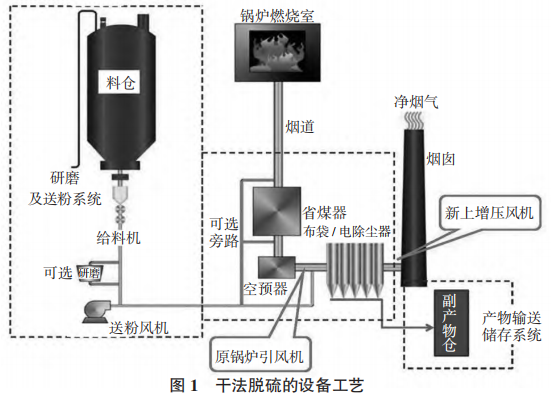

脱硫设备的选择需要综合考虑不同类型的脱硫技术及其适用场景。湿法脱硫通常采用喷淋塔、吸收塔等设备,通过液体吸收剂喷淋来与硫气发生反应,形成易处理的硫酸盐。干法脱硫则主要包括旋风除尘器、电除尘器等,其特点是通过固态吸收剂吸附硫气。干法脱硫的设备工艺如图 1 所示。选择合适的设备需要考虑硫气浓度、处理量、成本效益等多个因素,以确保设备能够适应高炉实际工艺条件,达到高效的脱硫效果。

在脱硫设备的布局方面,要确保设备与高炉的协同运行。一般而言,脱硫设备应布置在高炉热风炉系统附近,以便在系统运行中更好地协同工作。合理的布局应考虑设备之间的热能传递、废气处理和硫酸盐产物的排除等问题。此外,布局还需充分考虑设备的维护和操作便捷性,以确保系统长时间稳定运行。

为了提高系统运行的高效性和稳定性,脱硫设备的选择与布局还需要结合先进的控制系统。通过实时监测关键参数,如温度、压力、气流速度等,可以实现对系统的精确控制,调节设备运行参数,以适应不同工况,保障脱硫效果的最优化。

3.3 系统运行中的关键参数和控制策略

在炼铁高炉热风炉脱硫系统的运行中,深入了解系统的关键参数和制定有效的控制策略是确保系统高效运行和脱硫效果最优化的关键步骤。首先,需要关注的是多个方面的关键参数,其中温度是至关重要的因素。脱硫反应对温度敏感,因此需要确保系统处于适宜的温度范围,以提高反应速率和脱硫效果。此外,气流速度、吸收剂浓度、硫气浓度等参数也是影响脱硫效果的重要因素。详细监测和分析这些参数的变化,深入了解它们之间的相互关系,为后续的控制策略制定提供了必要的基础[3] 。

在控制策略方面,建立智能化的监控系统是至关重要的。采用先进的仪表和传感器技术,实现对关键参数的实时采集和高精度监测。通过建立这样的监控系统,可以获得系统运行状态的准确数据,为制定自动控制策略提供支持。例如,在温度方面,系统可以根据实时监测到的数据调整燃烧系统和热风炉的操作参数,以保持系统温度在最佳范围内。对于气流速度等参数,通过调整风机转速等操作,实现对系统运行的动态调控。

另外,对于湿法脱硫系统而言,液体吸收剂的循环和补给是需要特别关注的关键环节。通过监测吸收剂浓度、流量等参数,可以制定合理的补给策略,确保系统中吸收剂得到充分利用。这包括在脱硫反应中消耗的吸收剂量和总供给吸收剂量之间的平衡,通过调整补给策略,确保系统的稳定运行和脱硫效果的最优化。

4 脱硫效果分析与优化策略

4.1 脱硫效果的评价方法

脱硫效果的评价是炼铁高炉热风炉脱硫系统性能分析的关键步骤,合理选择评价方法和指标对于系统的优化和改进至关重要。在进行脱硫效果评价时,常采用的方法和指标主要包括硫去除效率、废气中硫含量、吸收剂利用率等。

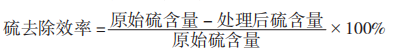

首先,硫去除效率是评价脱硫效果的核心指标之一。硫去除效率表示通过脱硫系统处理后,从原始燃料中去除的硫的百分比。其计算公式为:

硫去除效率的提高意味着系统更有效地剔除了硫污染物,是系统性能改进的直观指标。

其次,废气中硫含量也是一个重要的评价指标。通过在系统出口处监测废气中的硫含量,可以直观地了解系统对硫的处理效果。低废气中硫含量表明系统成功地将硫排除,有助于降低对环境的污染。

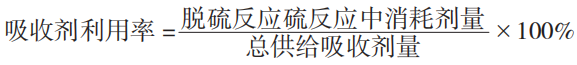

另一个关键的指标是吸收剂利用率。对于湿法脱硫系统,吸收剂(如石灰浆液)的利用率反映了其在脱硫过程中的有效利用程度。吸收剂的充分利用对系统的经济性和环保性都具有重要意义。吸收剂利用率的计算方式为:

通过监测和分析这些评价指标,可以全面了解脱硫系统的运行状况,及时发现问题并进行调整。

4.2 系统运行中可能遇到的问题分析

首先,脱硫效果不理想。这可能由于各种因素引起,包括吸收剂浓度不足、温度过低、硫气浓度波动等。通过实时监测和分析系统运行中的关键参数,特别是硫含量、温度和吸收剂浓度等,可以帮助确定具体问题的根本原因。对于吸收剂不足的情况,可能需要调整喷淋量或者增加吸收剂的浓度;对于温度过低的情况,可能需要调整燃烧系统或者热风炉的运行参数。

其次,系统的稳定性。系统的不稳定可能导致脱硫效果的波动,甚至系统的停机。这可能由于设备故障、控制系统不稳定、吸收剂循环不畅等原因引起。对于这类问题,需要进行系统故障诊断,包括仪表检测、传感器校准、设备维护等,确保系统的可靠运行。

第三,废弃物处理。湿法脱硫系统产生的废水中含有硫酸盐等物质,需要经过合理的处理和处置,以防止对环境造成二次污染。技术改进的切入点可能在于优化废水处理工艺,提高废水处理效率,减少环境负担。

4.3 技术改进与性能提升的优化策略

为实现脱硫系统性能的提升,必须采用有效的技术改进策略,深入分析系统的弱点,并有针对性地提出

改进建议。首先,改进脱硫剂的选择和配比。对于湿法脱硫系统,不同种类的吸收剂有不同的反应特性和吸收效率,因此优化选择和合理配比吸收剂可以提高脱硫效果。可能的改进策略包括尝试新型吸收剂、调整吸收剂的浓度等,以寻求更高效的硫去除效果。

其次,改进高炉操作参数,如提高高炉温度和调整气氛,以优化脱硫反应条件。通过增加高炉温度,可以提高硫的挥发性,有助于脱硫反应的进行。此外,调整气氛,使其更加还原性,可以促进硫的还原反应,有助于提高脱硫效果。

另一个优化策略是改进系统的控制系统。引入先进的自动化控制技术,通过对关键参数的实时监测和精确调控,实现系统运行的智能化。这不仅能够提高系统的稳定性,还有助于在不同工况下调整操作参数,以达到最佳的脱硫效果。

此外,可以考虑引入先进的脱硫设备和技术。例如,采用更高效的湿法脱硫设备,改进喷淋塔结构或者优化湿法脱硫工艺,以提高硫酸盐的形成和分离效率。对于干法脱硫系统,可以考虑引入新型的固态吸收剂,提高其吸附硫的效能[4] 。

最后,对系统的废弃物处理进行技术改进也是一个重要的方向。优化废水处理工艺,提高废水处理效率,减少对环境的不良影响。这可能包括采用更先进的废水处理设备、优化废水处理工艺流程等。

5 结束语

在炼铁高炉热风炉脱硫研究中,通过深入分析炼铁高炉热风炉脱硫技术的背景、原理和系统设计,深刻理解了该技术在提高生铁质量、减少环境污染方面的关键作用。通过对系统运行中可能遇到的问题的分析,发现了提升系统性能的潜在瓶颈。进一步通过技术改进与性能提升的优化策略,寻求了提高脱硫效果和系统运行稳定性的途径。这些研究为炼铁行业在高效脱硫、节能减排和可持续发展方面提供了科学的理论基础和实践指导。随着技术的不断进步,相信在未来的工程实践中,这些研究将为炼铁生产的环保与高效做出更为重要的贡献。

参考文献

[1]肖俊军,孙同华,毕传光,等.高炉煤气脱硫技术措施探讨[C].//2019 年全国高炉炼铁学术年会论文集,2019:425-429.

[2]杨凡.高炉热风炉烟气脱硫超低排放改造方案分析[J].冶金动力,2022,(5):101-105.

[3]许芳芳.高炉热风炉烟气脱硫技术的研究[J].警戒线,2020,(39):157-158.

[4]向叶楠.高炉热风炉烟气脱硫脱硝工艺选择及应用[J].中国资源综合利用,2023,41(5):174-176+189.