臧向阳 孙守建 王恩峰 康庆国

(五矿营口中板有限责任公司)

摘 要:本文阐述了2300m3高炉在使用二级焦条件下所采用的原料条件、主要操作制度及取得的主要经济技术指标。高炉的大型化及大喷煤量要求焦炭质量好稳定性高,焦炭的高温性能指标即焦炭的反应后强度指标直接影响高炉冶炼进程与经济技术指标。

关键词:二级焦;高炉操作;CSR

1 前言

焦炭在高炉冶炼中除了发热剂、还原剂功能外,最重要的作用是料柱骨架功能,特别是对于高煤比的大型高炉,焦炭质量不仅影响高炉上部透气性和炉况的顺行稳定,对高炉下部和死料柱的透液性及炉缸工作也有很大影响。因每个厂的资源状况和冶炼条件不尽相同,所在选择焦炭质量的标准时,主要应考虑煤炭资源条件、高炉容积、喷煤比、碱负荷等因素。要尽量做到经济上合理,技术上可行,既不要因原料质量不能满足工艺要求而影响炉况顺行,又不因质量功能过剩而增加成本影响利润。

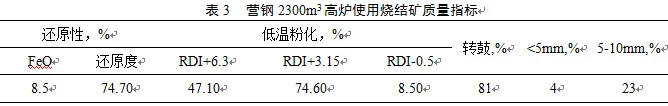

五矿营钢现有2300m3高炉两座,每座高炉配置风口30个,两个铁口,3座卡鲁金顶燃式热风炉,采用PW无料钟炉顶布料、小块焦回收、铜冷却壁、软水密闭循环、NBA法水渣处理、炉内料面监测、煤气在线监测分析等技术。在设计初期,考虑到营口附近原料质量实情,特别是焦炭资源难以达到准一级焦水平,在设计高炉时采取了较矮胖的炉型,Vu/A=24.22,Hu/D=2.03。2016年下半年后通过调整高炉下部操送风制度,上部推行平台漏斗布料,实现了高产低耗、降本增效的目标。

2 现状

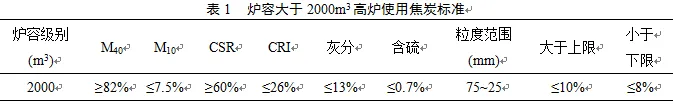

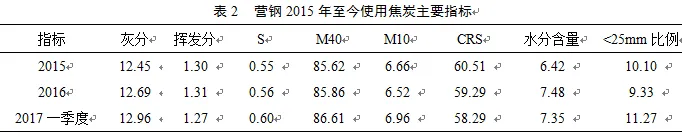

GB50427-2008《高炉炼铁工艺设计规范》中对2000m3高炉使用焦炭质量要求如下:

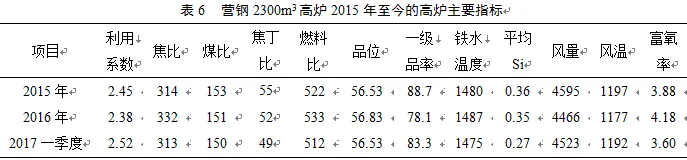

营钢2300m3高炉自2015年至今使用焦炭指标:

受营钢附近煤焦资源制约,并考虑到采购成本,营钢高炉自2016年后主要使用二级冶金焦炭,化学成本份和冷强度平均能达到国标二级冶金焦要求,但高温强度CSR自2016年后逐步下降明显,目前达到58.29%。通过对本钢、鞍钢、承钢、新余等兄弟单位了解,目前营钢高炉使用焦炭CSR平均低5%左右。

3 焦炭指标对高炉冶炼的影响

不同容积的高炉对焦炭质量要求不一样。大高炉焦炭质量应当好于中小高炉,是因为大高炉的料柱高,炉料压缩比比小高炉要高,对炉内透气透液性相对有更高要求。对于2000m3以上容积的高炉所用焦炭,国内厂家一般要求要有焦炭热性能的要求,如反应后强度(CSR)要大于62%,反应性指数(CRI)≤25%。

高炉使用的焦炭的质量由化学成分、常温物理性能和高温热态性能三个方面组成,对高炉炼铁指标影响也可从该三个方面分析。

3.1 焦炭化学成分对高炉指标的影响

宝钢经验表明,灰分升高1%焦比升高1.0~3.0%,硫份升高0.1%焦比升高1.0~3.0%[1],若按照目前营钢原料价格和高炉指标测算,灰分升高1%影响焦炭价格约20元,硫份升高0.1%影响焦炭价格约20元。

3.2 焦炭常温物理性能对高炉指标的影响

焦炭常温下的机械强度对高炉炼铁指标的影响很大,其中抗磨强度的影响更为明显,在一定程度上焦炭的冷态强度是热态强度的基础。M40升高0.1%焦比降低0.75%, M10在7.47~9.04%范围内每降低0.1%焦比降低1.33 Kg/t[1],若按照目前营钢原料价格和高炉指标测算,M40升高1%影响焦炭价格约10元,M10降低0.1%吨焦价格影响约5元。

此外,入炉焦炭水分对高炉燃料消耗理论上不会产生影响,但入炉焦炭水分高造成高炉炉顶温度低会影响煤气除尘系统的正常运行,这就制约了高炉富氧率的提高,极大的影响了高炉指标。按照营钢目前原料条件下,通过对湿熄焦和干熄焦水分对高炉炉顶温度的影响测算表明,湿熄焦较干熄焦相对影响高炉1.5-2%的富氧率。

3.3 焦炭高温冶金性能对高炉指标的影响

高炉内焦炭溶损反应:

![]()

尽管不同的高炉因原料、操作条件不同,对焦炭的CRI和CSR要求不会完全相同,并且CRI和CSR指标的测定也没有准确地模拟高炉内气氛,但经过块状带后,焦炭开始受到碳溶反应和高温作用后,M40、M10的测定环境已经完全改变,相对而讲焦炭热强度CSR和反应性CRI相对更能够代表高温下的焦炭指标。目前全国也已普遍接受使用CSR和CRI作为衡量焦炭高温性能的主要指标。不同容积高炉,对焦炭质量要求有着明显差别,对于小于1000m³高炉所用焦炭可以不必过分追求焦炭热性能,但高炉大型化和提高喷煤比是在确保提高原料和燃料质量条件下进行的。如只注重含铁原料质量改善,而焦炭质量没有跟上,会造成高炉指标大幅度下降。营钢在近期因大高炉焦炭资源供应紧张,使用部分CSR为53%的小高炉焦炭,尽管小高炉焦炭的常温物理性能尚可,但使用后高炉出现风量萎缩、塌划料等现象,高炉产量下降燃料比上升,通过及时调整焦炭配比,停止使用低强度焦炭,高炉逐步转为正常。

焦炭反应后强度提高后,焦炭溶损速度减小,风口前焦炭粒度变好,在风口前能够接受更高的风速,使软融带透气性、炉缸透液性提高,从而能够改善炉况提高煤气利用降低入炉焦比。另外,焦炭骨架作用增强后有利于提高喷煤比,而目前煤焦差价在600-700元左右,提高煤比降低焦比能够明显降低成本。

焦炭CRI降低1%焦比降低3kg,CSR升高1%焦比降低6kg[2],在营钢目前原燃料条件下,CRI降低1%影响焦炭价格约11元,CSR升高1%影响焦炭价格约23元。

3.4 炼焦工艺对高炉指标的影响

辽宁地区相对山西优质炼焦煤缺乏,目前营钢使用焦炭基本是湿熄焦和捣固焦炭,相对干熄焦和顶装焦炭质量有一定差距。干熄焦工艺是红焦在的惰性气体中缓慢降温冷却,冷却过程中焦炭内部热应力变化小,网状裂纹少,气孔率低。湿法熄焦工艺红焦靠打水急剧冷却,会对焦炭内部结构产生很大的热应力,形成网状密布裂纹,造成气孔率升高,使焦炭的耐磨性和机械强度都会降低。因此,相同的炼焦原料条件下,干熄焦较湿洗焦相对机械强度高。

捣鼓焦工艺出发点是在既能减少成本高的主焦煤配比条件下还能够保证焦炭强度指标。经捣固的煤饼,密度可达950~1150kg/m3,可使焦炭M40提高3%左右,M10降低2%~4%,CSR提高1%~6%。捣鼓焦产生的是盲肠气孔,密度大,在高炉内反应性差,使铁矿石间接还原度降低。宝钢和欧洲的一些高炉使用捣固焦,出现焦比升高、产量降低现象[3]。所以,相同指标下的捣固焦与顶装焦对比顶装焦使用效果更好。

4 使用二级焦后高炉应对措施

4.1 提高含铁原料质量

在现有原燃料条件下,通过合理配矿、厚料层烧结和热风烧结等技术手段提高烧结矿质量,特别是提高强度和降低含粉。

对含粉较大块矿在料场进行提前筛分,并在槽下加强对筛子的监管,完善焦筛、矿筛检查制度,缩短焦筛、矿筛的检查周期,每班周期性空振振动筛,确保高炉用焦筛、矿筛完好,从而保证原燃料筛分效果。

另外,根据烧结质量变化和高炉炉况反应,灵活控制烧结喷洒CaCl2,控制好烧结低温还原粉化率指标,为改善高炉上部料柱透气性创造条件。

通过改善含铁原料质量,能够在一定程度上能弥补因焦炭强度变差带来的透气、透液性变差问题,实际生产证明这是行之有效的。

4.2 上部制度调整

4.2.1 选择合适的矿石批重

在焦炭负荷不变的情况下,矿石批重增加后,将增加焦窗厚度,可减少界面效应,软熔带焦炭层气窗将增大,可以改善高炉的透气性、透液性,有利于改善高炉顺行提高煤气利用。营钢在2016年之前矿批一直在74吨左右,随着冶强和煤比提高,矿批重逐渐增加到84t。随着矿批的增大,炉况也出现了更加稳定的态势,燃料比和焦比都有较明显下降。

4.2.2 上部布料制度调整

考虑到二级焦炭质量下降影响,高炉在上部操作制度上采取以中心加焦强烈发展中心气流、抑制边缘气流为主导方向的装料制度,长时间内采用“大平台+中心加焦”的布料方式:C=35.5(2)32.5(2)29.5(2)26.5(2)23.5(2)18(3.5),O=44(3)41.5(3)38.5(2)35.5(2)32.5(2)29.5(2)26.5(2)23.5(2)21.5(1.5)29.5(0.5),矿焦差在4°左右,中心加焦比例在25%左右。较大比例的中心加焦是为了保证中心气流占主导达到保证炉况稳定顺行的目的,而矿角差为14.5°的大平台目的是尽可能的提高煤气利用。使用该布料制度运行期间高炉顺行尚可,利用系数可以达到 2.50 t/(m3·d),但综合消耗相对偏高,在 530 kg/t左右。

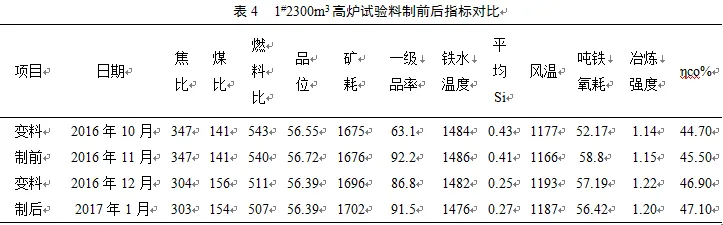

2016年10月后,为进一步降低燃耗,装料制度转变为“以平台漏斗布料为主提高煤气利用辅以少量中心加焦保顺行“的操作思路。2016年11月份1#2300m3高炉中修完毕后首先进行料制试验。装料制度由之前中心加焦模式调整为:C42(3)39.5(3)37(3)34.5(2)31.5(2)28.5(3),O41.5(4)40(5)38.5(5)36.5(4)34(3),中心焦8(1.9t),中心焦比例:10.5%,矿焦角差 2°左右,焦料线1.2m,矿料线1.6m ,批重84吨。通过调整布料制度,高炉内两道煤气流得以合理的分布,壁体明显趋稳,边缘指数控制在0.6左右,中心指数4.3左右,中心煤气流温度控制在500~600 ℃之间,水温差长时间稳定在 2.0 ℃以下,高炉燃料比由之前的540kg/t左右降低到510kg/t左右,取得了良好的效果。

4.3 送风制度调整

下部煤气流决定着高炉煤气的初始分布,也影响着煤气的二、三次分布。营钢二级焦较差的CSR决定了炉缸死料柱较大,炉缸中心透气透液性较差,这使得合理的鼓风速度和鼓风动能对高炉顺行的稳定和煤气利用的作用显得更为重要。鼓风动能过小,炉缸中心不易打通,回旋区深度不够,随着炉腹煤气量增加,透气性和压差会升高,会导致煤气流难以控制使煤气利用率下降。为了提高鼓风动能活跃炉缸,首先采用了增加风口长度的办法,风口由长度660mm的风口调整到700mm的长风口,其次,送风的风口面积从 0.311m2逐步调整至目前的 0.285 m2,鼓风动能提高到150KJ。通过调整,相对之前吹透、吹活了炉缸,确保了炉缸初始煤气流分布合理,在中心焦大幅度降低比例的情况下炉况稳定、顺行状态良好。目前高炉炉腹煤气量指数稳定在62m3/(min·m2)左右,在炉况长期稳定顺行前提下实现了较高的冶炼强度。

4.4 造渣制度和热制度调整

高炉使用二级焦强度变差后炉缸透液性相对变差,必须改善渣铁流动性才能使炉缸保持活跃稳定。高炉炉渣碱度控制在1.20左右,MgO/Al2O3控制在0.67左右,铁水物理热1470℃以上,确保良好渣铁流动性前提下,逐步降低生铁平均[Si]到0.27%。

高炉实施高富氧低燃料比操作后造成高炉炉顶温度偏低,不利于排锌,同时,低硅冶炼后炉渣碱度提高,使炉渣排碱性能降低。如要改善高炉排碱排锌条件并保证脱硫效果,必须提高炉温降低碱度,势必造成燃料比上升,这对炼铁和炼钢的成本控制非常不利,不符合经济炼铁的要求。为此,除通过控制入炉减碱负荷和锌负荷措施外,另根据高炉碱金属富集情况阶段性进行排碱,避免了高炉因碱锌害长期富集造成的炉况失常。

4.5 加强高炉出铁管理

①抓出铁正点率,要求高炉堵口时间控制在正点5分钟之内,并将正点率指标挂靠高炉工长、炉前班长的绩效考核,使高炉能够有效配合,为及时配罐提供条件。

②建立调度配罐时间评比制度,对生产组织好,配罐时间短的班组进行奖励,缩短配罐时间。

③对打泥量、铁口深度和开口大小严格控制,规范操作,狠抓交接班铁口工作情况,对不合格铁口进行分析和交流,四班操作更加统一。

④加强炮泥质量的控制,设立大班长专人负责制,对因为炮泥原因造成的铁口问题严肃考核,情节严重的直接退货并翻倍考核,使炮泥质量提高。

5 效果

针对焦炭质量下降的情况,铁前系统通过不断地解放思想寻求突破,高炉生产以全面强化管理为手段,以低硅冶炼为切入点,以提升高炉操作技能为保障,营钢2300m3高炉指标不但没有下降,相反高炉利用系数和燃料比等关键指标不断取得进步。进入2017年后成功实现了低硅高强度冶炼,利用系数达到2.52,生铁含硅0.27%,燃料比在512kg/t左右,达到了优质、低耗、高产的目标。

6 结论

(1)二级冶金焦能够在2300m3高炉上使用并取得良好指标。

(2)实现平台漏斗布料替代中心加焦的布料模式更加有利于降低高炉燃料比。

(3)在原料条件劣化的情况下,通过各种操作制度优化和管理加强,在一定程度上能够实现指标提升,实现供产效益最大化。

7 参考文献

[1] 朱仁良.宝钢大型高炉操作与管理[M].北京:冶金工业出版社,2015.

[2] 许满兴.焦炭质量对高炉炼铁指标的影响与改善焦炭热态性能的途径及举措[J].2010年全国炼铁生产技术会议炼铁学术年会文集,2010.

[3] 王维兴.高炉炼铁对原燃料质量的要求与影响[J].全国炼铁原料学术会议,2011.