赵鸿波1,姜鑫2,何亮2,李永强1,2, 秦世宽1,陈朝斌1,沈峰满2

(1.本钢板材股份有限公司,辽宁本溪117100; 2.东北大学冶金学院,辽宁沈阳110819)

摘 要:为应对钢铁市场竞争压力,降低烧结配矿和炼铁生产成本,实现炼铁生产的降本增效,对本钢7种常用铁矿石的化学成分、粒度组成及烧结基础特性等进行了分析。在此基础上,利用线性规划的原理,提出了根据铁矿粉特性互补原则将不同铁矿粉搭配使用而使烧结成本最低的烧结优化配矿方法,由本钢7种常用铁矿石建立了3种不同类型的烧结优化配矿方案,并进行了系列烧结杯实验,3种配矿方案均获得了较好的烧结矿生产指标,满足了高炉冶炼生产要求,同时证明该配矿方法和设计方案的科学性和可应用性。将优化后的配矿方案应用于本钢板材股份有限公司360m2烧结机现场生产。生产结果表明,优化配矿后烧结矿铁品位升高了0.67%,SiO2含量和碱度略有降低,FeO含量降低约0.67%,但仍能保证烧结矿转鼓强度达80%以上。中温还原度RI、低温还原粉化指数RDI、软化区间、熔化区间等都变化不大,高炉稳定顺行,烧结配矿成本由985.57元/t-铁矿石降低至974.32元/t-铁矿石,降低了11.25元/t-铁矿石,经济效益显著。

关键词:铁矿石;优化配矿;线性规划;烧结杯实验;转鼓强度;软化区间

引言

长期以来,我国高炉的炉料结构主要为高碱度烧结矿“配加酸性球团矿及少部分的块矿,其中烧结矿占70%以上,烧结矿质量的好坏对高炉的顺行及生产起着决定性作用。因此,烧结配矿是钢铁行业增产、降成本和减少能耗的关键环节之一,越来越受到钢铁企业的普遍重视[1-3]。烧结配矿一般根据炼铁生产对烧结矿化学成分和物理性质等各项指标的要求,对各种铁矿粉等烧结原料进行配料计算,通过烧结杯实验确定烧结原料的适宜配比,从而得到优质高产的烧结配矿方案[4]。

从上个世纪80年代开始,研究者们就展开了对烧结配料优化的研究[5],但大多只考虑铁矿粉的化学成分等常温特性[6]。随着烧结技术的发展和进口矿粉的使用,吴胜利、阎丽娟等[7-9]基于互补原理,提出基于铁矿粉高温特性互补搭配使用而使混合矿的高温特性处于适宜区间的配矿设计思路,并取得了良好的应用效果。张建良等[10]基于国内外6种铁矿粉的成分、粒度、颗粒形貌、气孔率和高温烧结特性的研究,探讨了合理使用铁矿粉烧结的技术原则和配矿方案,为铁矿粉烧结的合理使用提供了理论基础。王维兴等[11]对铁矿石的含铁品位和冶金性能进行综合评价,通过分析铁矿石成分和性能与料质量之间的内在联系,从而实现成本最低的配矿方案。邓涛等[12]基于铁矿粉高温特性互补原理,设计了多组配矿方案进行烧结杯实验,取得了较好的烧结效果。姜涛等[13]为降低炼铁成本、解决褐铁矿在烧结配矿中的利用问题,将褐铁矿与不同的进口矿石搭配进行烧结实验,探索了褐铁矿烧结时适宜的配矿方案及工艺条件。近年来,烧结可选铁矿粉种类逐渐增多,优化配矿难度加大,依靠先进的数学方法支持优化配矿技术逐渐成为趋势[14]。同时,烧结优化配矿专家系统也逐步得以发展。前人对烧结配料优化的研究大多聚焦于提高烧结矿的质量,而随着矿石资源日趋紧张,铁矿石价格居高不下,钢铁企业产能过剩,使得近年来钢铁企业处于“困境”时期,炼铁成本已成为企业的“生命线”,钢铁企业对烧结配料的研究重点逐步从追求高质量转向控制成本。优化烧结配矿,合理搭配矿石,减少价格昂贵的矿石使用比例,能有效降低钢铁企业的生产成本,提高利润,对于目前利润微薄的钢铁行业有着重要意义。因此,本文采用线性规划的方法,通过对本钢板材股份有限公司(简称本钢)常用铁矿石的常温及高温特性的分析和研究,建立配矿优化方案,在保证烧结矿质量的前提下为降低烧结配矿成本提供理论指导和技术依据。

1 常用铁矿石的常温及高温特性

1.1化学成分

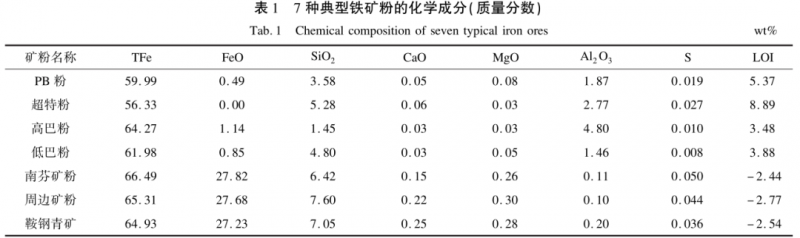

本钢7种典型的铁矿石化学成分如表1所示。可以看出,7种矿粉的全铁含量由高到低依次为南芬矿粉、周边矿粉、鞍钢青矿、高巴粉、低巴粉、PB粉、超特粉,其中南芬矿粉全铁含量达到66.49%,而全铁含量最低的超特粉只有56.33%,7种矿石在全铁含量上存在的差异比较明显。SiO2含量由高到低顺序依次为周边矿粉、鞍钢青矿、南芬矿粉、超特粉、低巴粉、PB粉、高巴粉,其中SiO2含量最高的周边矿粉是最低的高巴粉的5倍左右,不同的矿石间SiO2含量差异较大。Al2O3含量和烧损呈现较明显的分化现象,南芬矿粉、周边矿粉和鞍钢青矿含Al2O3很少,而其他4种矿粉含量相对较多;南芬矿粉、周边矿粉和鞍钢青矿为磁铁精矿,其烧损为负值,其他4种铁矿粉含结晶水,烧损为正值。

1.2粒度组成

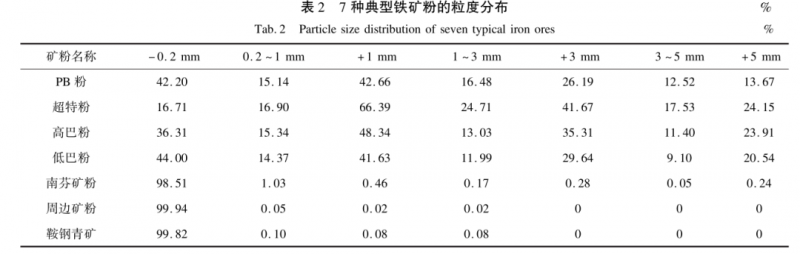

烧结过程中,烧结制粒一般是由核颗粒和粘附细粒组成,称为“准颗粒”,“准颗粒”的形成与铁矿石的粒度密切相关。大于1mm的颗粒易成为核颗粒,核颗粒越多越好;小于0.2mm的颗粒易作为粘附颗粒;0.2~1mm的中间颗粒难于粒化,越少越好。此外,在粒度相同的情况下,多棱角和形状不规则的颗粒比形状规则、表面光滑的颗粒容易成粒,并且强度也比较高。因此,将矿粉粒度按3个区间来进行分析,即:-0.2mm、0.2~1.0mm和+1.0mm。本钢7种铁矿石的粒度分布如表2所示。可以看出,南芬矿粉、鞍钢青矿和周边矿粉3种精矿的粒度分布中,小于0.2mm粒级的粒度分布达到了98%以上,整体平均粒度很小;超特粉大于1mm的粒度分布占66.39%,大于5mm的粒度分布达24.15%,高于其他6种矿粉,且小于0.2mm粒级的粒度分布最少,平均粒度最大,易于制粒;PB粉、高巴粉和低巴粉的各粒级分布比较均匀。在本钢7种典型矿粉中,南芬矿粉、鞍钢青矿和周边矿粉间的差异较小,但其他4种矿粉存在较明显差异。

1.3烧结基础特性

1.3.1同化性

铁矿粉的同化性能是指烧结过程中铁矿粉与CaO反应生成液相的能力,可通过烧结基础特性测定仪测定同化温度(铁矿粉小饼与CaO小饼接触面上生成略大于铁矿粉小饼一圈的反应物时的温度),根据铁矿粉同化温度的高低确定铁矿粉同化性能的强弱。烧结矿是以液相固结为主,同化温度越低表明越容易生成液相,铁矿粉的同化性能越强。但同化温度过低会破坏烧结料层 的透气性,影响烧结颗粒的固结。而同化温度过高不利于产生液相,进而影响烧结矿强度。通常,要求铁矿粉具有适宜的同化性能。 本钢7种常用铁矿粉的同化温度如表3所示。可以看出,PB粉和低巴粉的同化温度分别为1215℃和1216℃,同化性能较好,差异较小。其次为超特粉、鞍钢青矿、南芬矿粉和周边矿粉,最后为高巴粉,其同化温度为1276℃,同化性较差。总而言之,7种矿粉同化性差异比较明显。

1.3.2液相流动性

铁矿粉的液相流动性是指在烧结过程中,铁矿粉与CaO反应生成液相的流动能力,它表征了铁矿粉在烧结过程生成黏结相的“有效黏结范围”,适宜的液相流动性可以确保充足的固液连接面积,使烧结矿获得较高的固结强度[15]。液相流动性的测量方法为:将铁矿粉和CaO混合均匀在模具中压成直径Φ=8mm的圆柱形样品;使用烧结基础特性测定仪,在样温1280℃条件下焙烧4min;待试样冷却后测定液相流动面积。定义流动性指数来表征液相流动性的大小,流动性指数越大,该种矿粉的液相流动性越大。流动性指数的计算公式[16]为:

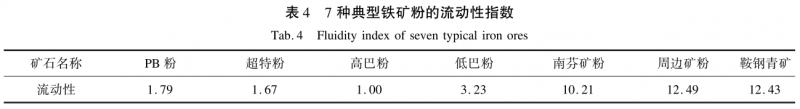

本钢7种常用铁矿粉的流动性指数如表4所示。可以看出,高巴粉的液相流动性指数为1;PB粉和超特粉的流动性较低,流动性指数均小于2;低巴粉的流动性较高;而南芬矿粉、周边矿粉和鞍钢青矿的流动性很强,流动性指数均超过10。流动性过低,矿粉黏结物料的能力低,烧结矿的强度差;流动性过高,烧结矿易形成大孔薄壁结构,也会影响烧结矿的强度。烧结配矿中应严格控制流动性差的矿粉的使用量,将流动性不同的矿粉搭配使用,以保证混合矿整体具备适宜的液相流动性。

1.3.3黏结相强度

黏结相强度是指铁矿石生成的已熔烧结料固结未熔烧结料的液相冷凝后的自身强度,它对烧结矿的强度有着至关重要的影响。本实验中黏结相强度的测定方法为:将铁矿粉压制成直径Φ=8mm的圆柱形样品,焙烧后通过抗压强度测试仪测量其抗压强度,作为该种矿粉的黏结相强度。

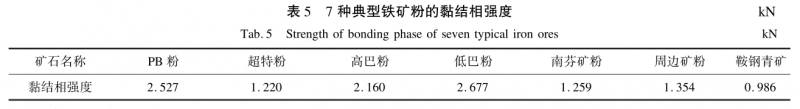

本钢7种常用铁矿粉的黏结相强度如表5所示。可以看出,不同铁矿粉的黏结相强度差异较大,鞍钢青矿的黏结相强度最低,小于1kN;超特粉、南芬矿粉、周边矿粉的黏结相强度在1.2~1.4kN之间;PB粉、高巴粉、低巴粉的黏结相强度较大,均超过2kN。在进行烧结配矿时,应将不同黏结相强度的铁矿粉搭配使用,从而提高烧结矿强度。

2 烧结配矿优化方法及验证

2.1优化配矿方法

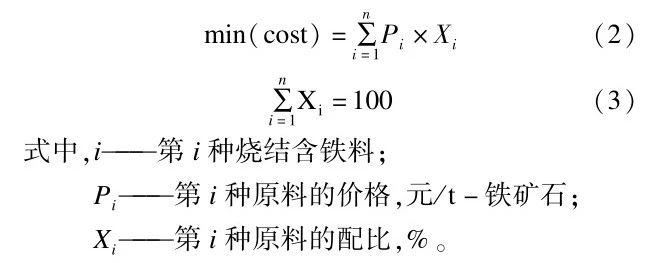

通过对本钢7种常用铁矿粉的化学成分、粒度组成和高温烧结基础特性的分析,发现不同铁矿粉之间存在较大差异。在进行烧结配矿优化时,利用不同铁矿粉的特性,根据互补原则,将不同铁矿粉混合搭配使用,使烧结矿的各项指标满足高炉需要,同时最大限度地降低烧结配矿成本,对炼铁生产降本增效具有重要意义。目前优化配矿最常见的是采用EXCEL表格法,该方法的优点是简单易行[17],比较复杂的计算方法是采用线性规划法[18],此外还有烧结优化配料模型等。本文采用线性规划的方法,以烧结矿质量满足高炉生产要求为前提,以烧结配矿成本最低为目标,以各种铁矿粉配比为变量,计算得到保证烧结矿质量的成本最低的烧结配矿方案。目标函数如式(2)所示。

为保证烧结矿各项指标满足高炉需要,配矿计算时对混合矿的化学成分、粒度组成和配比范围等进行约束,烧结基础特性也可以进行类似约束。

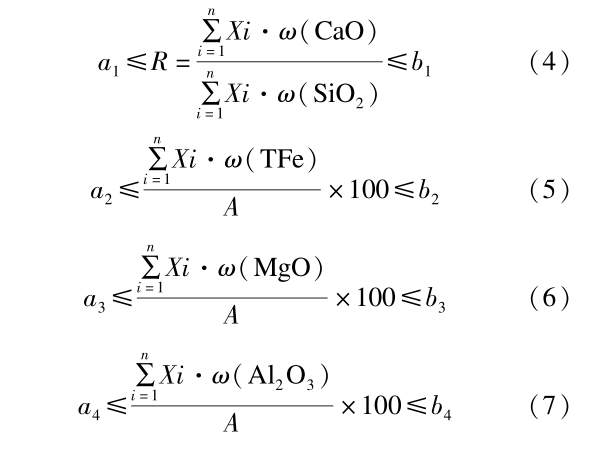

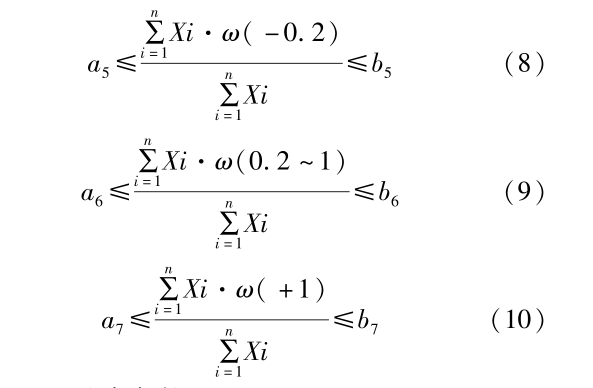

(1)化学成分约束。包括二元碱度、w(TFe)、w(MgO)、w(Al2O3)等,计算方法如式(4)~(7)所示。

(2)粒度组成约束。主要包括3种粒度范围:-~0.2mm,0.2~1mm,+1mm,计算方法如式(8)~(10)所示。

式中,a—约束条件的下限;

b—约束条件的上限;

A—混合料焙烧后总质量,kg。

2.2配矿方案设计

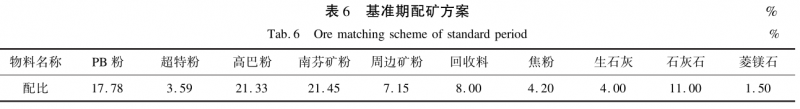

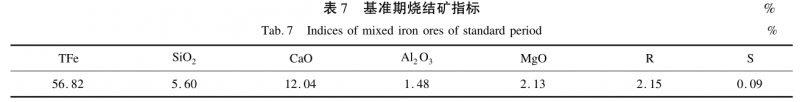

在进行配矿方案优化设计时,首先根据基准期的配矿方案对混合料的烧结指标进行约束,保证优化后的配矿方案生产出的烧结矿的各项指标与基准结矿成分分别如表6和表7所示,混合料中+1mm期相近,满足高炉生产需要。基准期配矿方案和烧颗粒为28.63%。

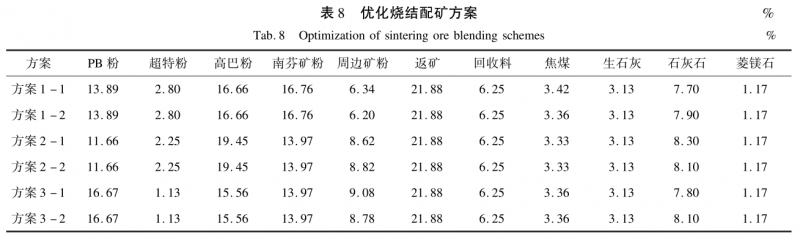

按照以上优化配矿原则,根据基准期配矿方案对混合料指标进行约束。实际烧结配矿过程中需加入一部分返矿,并调整熔剂和燃料的添加量使烧结矿的碱度和FeO含量符合现场生产要求,因此结合实际生产中各种烧结辅料的添加量,设计出3种不同类型的优化配矿方案,如表8所示,并对不同类型配矿方案进行烧结杯实验。

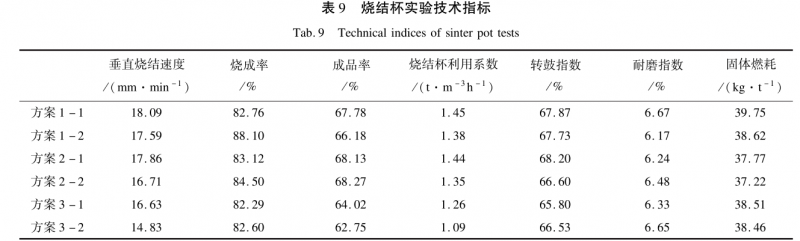

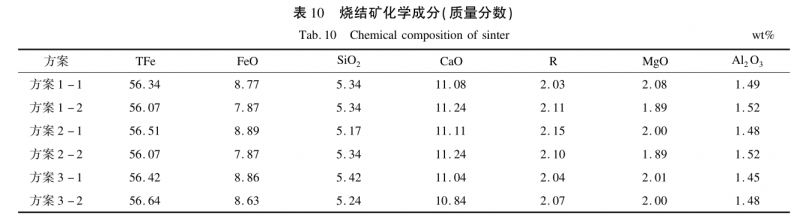

2.3烧结杯实验结果

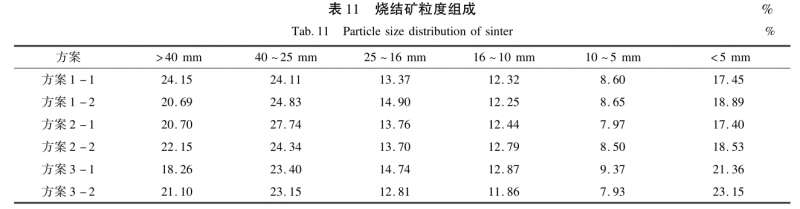

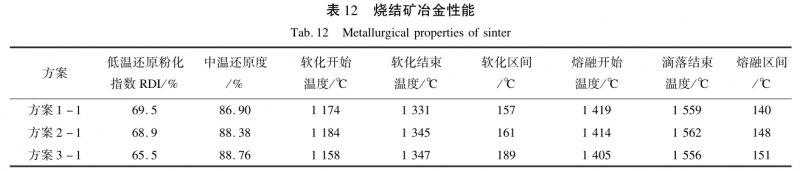

不同烧结配矿优化方案的烧结杯实验技术指标如表9所示。烧结杯实验的烧结矿成分、粒度组成及冶金性能分别如表10、表11和表12所示。可以看出,虽然3种配矿方案的铁矿粉配比不同,但都根据基准期配矿方案对各种配矿指标进行了约束,保证了化学成分、粒度组成和烧结基础特性等指标都满足生产要求,因此烧结指标、烧结矿成分、粒度组成及高温冶金性能等相差不大。烧结矿强度为65.80%~68.20%,固体燃料消耗为37.22~39.75kg/t;各方案的铁品位均在56%以上,SiO2含量低于5.5%,碱度约为2.1。大于40mm和25~40mm的大粒度烧结矿占比相对较多,小于5mm和5~10mm的小粒级烧结矿所占比例相对较少。低温还原粉化指数RDI为65.5%~69.5%,中温还原度为86.90%~88.76%,熔融区间为140~151℃。可见,3种配矿方案均获得了较好的烧结矿生产指标,满足了高炉冶炼生产要求,表明本研究设计的基于线性规划原理的烧结优化配矿方案具有科学性和可应用性。在此基础上,可以进一步选择成本最低的配矿方案用于现场的烧结配矿和高炉生产。

3 工业化应用效果

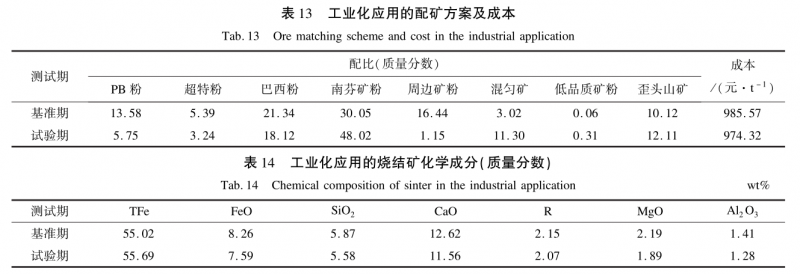

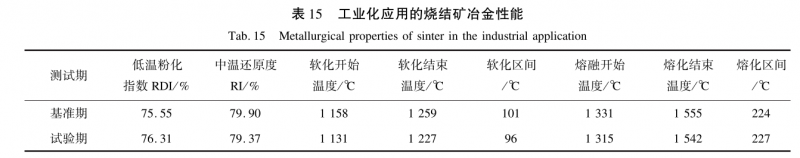

在烧结杯实验结果的基础上,将上述烧结优化配矿方案于2023年6月起应用于本钢360m2烧结机,以2023年4~5月为基准期,2023年6~7月为试验期。基于实际矿石储备和消耗量,在实际烧结生产时对配矿方案进行了适当调整。基准期和试验期的配矿方案如表13所示。表14和表15分别为基准期与试验期的烧结矿化学成分与冶金性能。可以看出,优化配矿后烧结矿SiO2含量和碱度略有降低,FeO降低约0.67%,但仍能保证烧结矿转鼓强度达80%以上,烧结矿品位升高了0.67%,中温还原度RI、低温还原粉化指数RDI、软化区间、熔化区间等都变化不大。综上分析可知,使用该烧结优化配矿方案,烧结矿的化学成分和冶金性能基本不变,高炉稳定顺行,但烧结配矿成本由985.57 元/t- 铁矿石降低至 974.32元/t - 铁矿石,降低了11.25元/t - 铁矿石(折合成烧结矿约9.58元/t),取得了较大的综合经济效益,对降低炼铁成本、应对钢铁市场竞争压力具有重要意义。

4 结论

为应对钢铁市场的竞争压力,降低烧结配矿和炼铁生产成本,分析了本钢常用铁矿粉的成分及烧结基础特性等,采用线性规划的方法设计了烧结优化配矿方案,并通过烧结杯实验进行验证。在此基础上将该方法应用于本钢烧结厂,取得了很好的技术指标和经济效益。主要结论如下:

(1)本钢常用铁矿粉在化学成分、粒度组成和烧结基础特性等方面存在明显差异,在烧结配矿时要根据不同矿石的特性搭配使用,以使烧结矿具备适宜的成分、强度及冶金性能。

(2)利用线性规划的原理,提出了烧结配矿成本最低的烧结优化配矿方法,根据基准期设计了3种类型的烧结优化配矿方案,并通过烧结杯实验证明了该烧结优化配矿方法的科学性和可应用性。

(3)本钢360m2烧结机现场生产结果表明,优化配矿后烧结矿的化学成分和冶金性能基本不变,高炉稳定顺行,烧结配矿成本由985.57元/t-铁矿石降低至974.32元/t-铁矿石,降低了11.25元/ t - 铁矿石,经济效益明显。

参考文献

[1] 任士同,张卫华,刘怀路,等.烧结配矿优化及高炉应对技术措施 [J] . 烧结球团,2021 , 46(4) : 25 ~ 30 .

[2] Jiang X , Deng X , Zhou Y , et al. Thermodynamic calculation on the pyrolysis reactions of coke oven gas with multiple pyrolysis agents [J] . Environmental Technology & Innovation , 2023 , 32 : 103420 103426 .

[3] He L , Jiang X , An H , et al. Effects of pellet ratio on the burden movement and distribution characteristics in the BF throat [J ] .Powder Technology , 2024 , 432 : 119130 ~ 119137 .

[4] 马西武,彭志强.浅谈烧结低成本配矿[J] . 烧结球团,2011 , 36(5) : 27 ~ 29 .

[5] 姚志超,张延玲,李士琦,等.考虑性能的烧结优化配料模型[J] . 包头钢铁学院学报,2002 , 21(3) : 263 ~ 267 .

[6] 杨长为,黄运生.烧结优化配矿的研究与实践 [J] . 烧结球团, 2007 , 32(1) : 21 ~ 25 .

[7] 吴胜利,戴宇明,裴元东,等.基于铁矿粉高温特性互补的烧结优 化配矿[J] . 北京科技大学学报,2010 , 32(6) : 719 ~ 724 .

[8] 阎丽娟,吴胜利,尤艺,等.各种铁矿粉的同化性及其互补配矿方 法[J] . 北京科技大学学报,2010(3) : 298 ~ 305 .

[9] 阎丽娟,吴胜利,尤艺,等.各种铁矿粉的液相流动性及其互补配 矿方法的研究[J] . 烧结球团,2013 , 38(6) : 1 ~ 5 .

[10] 苏步新,张建良,常健,等.铁矿粉的烧结特性及优化配矿试验 研究[J] . 钢铁,2011 , 46(9) : 22 ~ 28 .

[11] 王维兴,许满兴.优化配矿和烧结生产技术[J] . 河北冶金,2016 (8) : 1 ~ 5 .

[12] 邓涛,刘川川,郝良元.烧结优化配矿技术研究[J] . 河北冶金, 2019(3) : 9 ~ 13 .

[13] 黄柱成,易凌云,胡兵,等.高配比褐铁矿的烧结配矿试验研究 [J] . 钢铁,2012 , 47(05) : 9 ~ 13 .

[14] 寇明银,张众,曾旺,等.铁矿粉烧结优化配矿及其模型研究进展[ J] . 钢铁,2022 , 57(2) : 1 ~ 11 .

[15] 吴胜利,苏博,齐渊洪,等.铁矿粉液相流动性的主要液相生成特征因素解析[ J] . 工程科学学报,2018 , 40(3) : 321 ~ 329 .

[16] 王小艾,姜鑫,高远,等.基于相图分析铁酸钙 流动性及烧结矿强度[J] . 钢铁,2019 , 54(05) : 9 ~ 13.

[17] 许满兴.优化高炉炼铁原料采购与烧结高炉配矿一体化的思路和方法[J] . 烧结球团,2016 , 41(05) : 1 ~ 7 .

[18] Zhou Y , Jiang X , Wang X , et al. Optimizing iron ore proportion aimed for low cost by linear programming method[J] . Metallurgical and Materials Transactions B , 2022 , 53(6) : 4075 ~ 4086 .