曹森华

(江阴兴澄特种钢铁有限公司)

摘 要:炼铁在钢铁联合企业的降本增效生产中占据重要位置,兴澄特钢炼铁事业部转变配矿理念,不断优化原燃料结构和品种,扭转了向市场采购的被动局面,同时在烧结、高炉操作上多方面采取措施,烧结固体燃耗降低 2.55kg/ 吨矿,高炉燃料消耗 2.42kg/ 吨铁,实现全年铁水降本 34.92 元 / 吨,实现了经济冶炼。

关键词:原燃料结构;高炉炼铁;降耗;增效;经济炼铁

钢铁供应明显大于需求导致行业整体形势越来越严峻,众多企业面临着生存的激烈竞争。降低生产成本是钢铁企业谋求生存的主要手段之一,占总成本 75%以上的炼铁原燃料成本则成为工作核心。

一、概况

江阴兴澄特种钢铁有限公司(简称兴澄钢铁)具备年产 620 万吨优质铁水,800 万吨烧结矿的能力。随着 2020 年相继淘汰 2 座小高炉,兴澄高炉的炉容、装备水平不断升级。目前,兴澄钢铁在产高炉共有 3 座,分别为 1 座 3200m3,1座 1280m3和 1 座 1500m3,在产烧结机二台,分别为 1 台 360m2 和 1 台 400m2 。

二、用料结构降本增效措施

2020 年是兴澄钢铁降本增效年,炼铁事业部召集高炉、烧结关键岗位人员、原料管控人员、采购物流人员等现场第一负责人展开了经济炼铁讨论,由此带来了从追求高价精料观转向追求科学效益观的转变。对配矿所需的各种原料,不能仅仅满足于质的要求与量的要求,更要满足投资收益的要求。

1. 转变配矿理念

从经验决策到科学决策的转变,主动适应市场、拓展可使用资源范围。矿石性价比评估与配矿计算模型的不断完善,能够对市场变化进行多种情景模拟和预测,更准确地预测矿石价格和成分如何影响烧结和铁水的质量和成本,为精确决策提供了坚实的科学依据。

年初受多种因素影响,梅山精粉供应量下降,兴澄钢铁梅山精粉用量控制在约 2.0%,铁屑用量维持在 7%,随着超特粉等低品位矿粉折扣率持续降低情况下,FMG 超特粉配比降低约 7%,控制在 20% 左右;为了降低配矿成本,搭配使用 3%~5% 的印度粉,6%~8% 的较高性价比的金布巴粉代替 PB 粉。随着矿砂指数的飙升,中品位 PB 粉的性价比凸显, 在配矿中大比例提高 PB 粉的使用量,比例提高到 20% 以上,停用性价比低巴西混合粉、毛塔粉。

2. 灵活调剂高炉用料结构

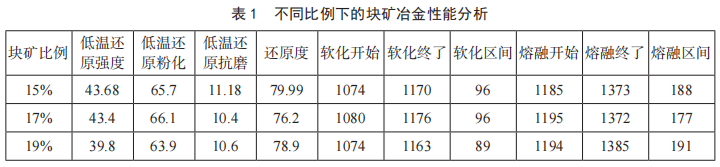

提高块矿比例攻关。在高炉中使用块矿与球团,入炉品位和 SiO2 偏低外,其余成分相近。通过各种用矿结构试验检测,各项冶金指标变化不大,能够满足高炉生产需要,从理论上论证了提高块矿比例的可行性(见表 1)。配合高炉制度调整和原料筛分管控,块矿使用比例控制19%~20%。

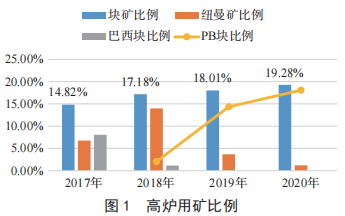

在充分使用烧结矿的前提下,根据块矿与球团的市场价格变化,及时灵活调整炉料结构。当外购球团性价比高时,3 座高炉均使用乌克兰球团部分代替江都 球团,停用性价比低的巴西块,全部使用性价比更高的 PB 块替代(见图 1)。

3. 优化燃料资源

高炉使用一级干熄焦炭配比调整是一种有效的成本控制策略。通过降低主焦煤、肥煤比例 5%,并提高焦炭中的硫含量,可以实现吨焦配煤成本下降 30 元以上。这种调整有助于降低焦炭的使用成本,同时对高炉的操作参数进行适应性调整,以保持稳产顺产,铁水质量满足炼钢需求。

喷煤方面,对市场上烟煤和无烟煤的价格进行调研,发现它们之间的价格差异在 350~400 元 / 吨时,为提高喷吹烟煤比例提供了经济上的激励。在保证高炉稳定运行的前提下,逐步调整喷煤配比,提高烟煤在喷吹过程中的比例 1.5%,有效降低喷吹成本 1.5 元 / 吨铁。

烧结固体燃耗使用部分兰炭,兰炭具有较高的固定碳含量和较低的硫含量,它的反应性和气化性能优于焦粉和无烟煤,有助于提高烧结矿的质量,同时降低烧结过程中的燃料消耗,通过调整操作和优化工艺参数,烧结固体燃耗降低 1.5kg/吨矿。

4. 烧结厚料层技术攻关

进行了厚料层烧结优化技术攻关,1# 烧结料层厚度从 710mm 提高到830mm,2# 烧结料层厚度从 850mm 提高到 900mm。通过优化混合料粒度组成,改善料层透气性,为烧结厚料层创造条件。提高混合料粒度分布的均匀性,提高料层孔隙率,降低碳量,提高成品率。

5. 精细调控高炉原燃料

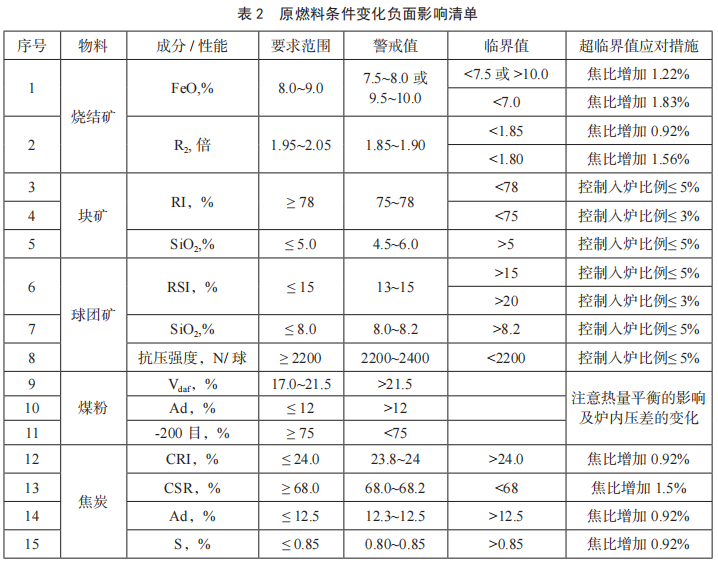

在炼铁工序中,对烧结矿、块矿、球团矿三大原料和焦炭、混合煤两大燃料的质量波动进行管控是至关重要的。形成对燃料、矿石管控标准,针对矿石、 燃料的原料质量波动,建立原燃料条件变化负面清单(见表 2),精细调控。确保燃料和矿石的质量稳定性,从而提高炼铁效率和经济效益。

强化筛分,减少入炉粉末,严把原燃料入炉质量关。定期对槽下筛板进行检查,确保筛分效果。岗位工每班应进行定期检查,高炉作业长也应不定期进行抽查,以确保筛板的清洁和有效性。

一旦发现筛板问题,需要及时联系处理,并督促做好筛板的清理工作,以防止筛孔堵塞和筛分不净。严格控制槽下的 T/H 值,防止筛面料层过厚,确保筛分的干净和有效。这有助于减少入炉粉末,提高矿石的质量。合理调整给料机振幅及闸门开启度,统一优化给料机振料时间,提升筛分效果。烧结矿 + 球团 + 块矿的总返矿率由 20.25% 降至 15.69%。高炉布料技术创新,上部装料制度根据炉体水温差及下部压差变化来调整布料角度和圈数以及中心焦的布料角度和圈数,以稳定边缘气流,打开中心气流,保持合理的煤气流分布,促使炉缸工作均匀活跃。下部送风制度上缩小风口进风面积,提高鼓风动能,增加风口回旋区长度,吹透中心并改变初始煤气流的分布,为炉况顺行和炉缸活跃创造条件。高炉全风作业率 95.14%,全氧作业率 100%,每班跑料批次合格率 98.55%。

三、运行效果

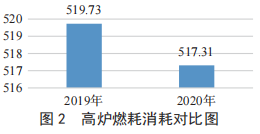

2020年高炉燃料消耗为517.31kg/吨铁,较 2019 年 的 519.73kg/ 吨铁有所下降(见图 2),实现了经济用料情况下的稳产、高产,经济技术指标得到明显提升,为铁水成本的持续降低创造了条件。

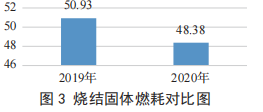

通过对烧结生产进行 PDCA 循 环调整,烧结矿 FeO 平均含量较 2019 年下降 0.17%,还原度上升 1.55%,转鼓强度仅下降 0.66%,烧结固体燃耗降低2.55kg/ 吨矿,为 48.38kg/ 吨矿(见图 3)。

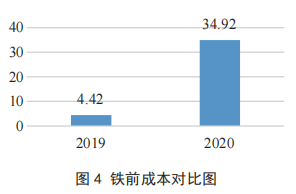

兴澄炼铁通过多工序联动,实现原燃料稳定,2020 年配矿成本相比 2019 年累计下降低 30.5 元 / 吨,共实现铁前降本 34.92 元 / 吨(见图 4),取得了良好的经济效益。

四、结语

面对钢材需求端疲软、原辅材料大幅涨价和价格波动,钢材利润急剧下滑的严峻市场形势,通过大胆创新和扎实创效,在满足高炉基本冶炼要求前提下,优化用料结构,使用高性价比矿种,同时在高炉、烧结操作过程中,进行工艺参数和操作指标调整,在确保稳定生产前提下,有效地促进了铁前降本工作开展。

参考文献

[1] 骆铁军 . 2021 年钢铁行业展望及“十四五” 应关注的问题 [N]. 中国冶金报 , 2020-12-22(001).

[2] 张宏星 , 史志苗 , 刘影 . 兴澄特钢高炉提高煤比的措施 [J]. 炼铁 , 2020, 39(2): 34-37.

[3] 刘竹林 , 蒋友源 . 炼铁原料 [M]. 北京 : 化学工业出版社 , 2013.