潘永龙 李增伟

(沙钢集团安阳永兴特钢有限公司)

摘要:沙钢集团安阳永兴特钢两座580m³高炉原设计有效容积为587m3,采用料车上料、无料钟炉顶,炉腹~炉身中部采用厚壁炉衬+镶砖冷却壁、炉身上部为无冷却砌砖,冷却系统采用软水密闭循环冷却方式,炉腹角为81.4692°、炉身角为84.8872°、Hu/D为2.76。原高炉冶炼生产中,存在炉身中上部凸台粘结、无冷区砖衬垮塌和上部结瘤、钢砖变形上翘等导致生产强化程度不高、煤气利用差、凸台冷却壁容易损坏等。18年底~19年初高炉年修时,从长寿、高效、低耗出发,对两座580m3高炉进行了内型、冷却壁、内衬等的优化改造,采用了操作内型、衬壁一体式炉衬、炉身上部增设冷却器、水冷钢砖、冷却壁软水分区冷却、优质超微孔炭砖、整体式陶瓷杯等先进技术。高炉投产后,达产迅速、较原高炉更容易实现强化冶炼,生产实践中经过一系列生产强化措施,高炉生产经济技术指标不断得到优化提高,经济效益明显。

关键词:高炉;炉型优化改造;冷却壁;陶瓷杯

沙钢集团安阳永兴特钢2×580m3高炉采用无料钟炉顶,料车上料,配备AV50-13轴流风机,炉缸采用光面冷却壁、炉腹和炉腰采用厚壁炉衬和无凸台光面冷却壁、炉身中下部采用厚壁砖衬+凸台镶砖冷却壁、炉身上部为无冷却砌砖结构,软水密闭循环冷却,炉喉部位为一段式填料无冷式炉喉钢砖;高炉内型特征为:炉腹角为81.4692°、炉身角为84.8872°,Hu/D为2.76。

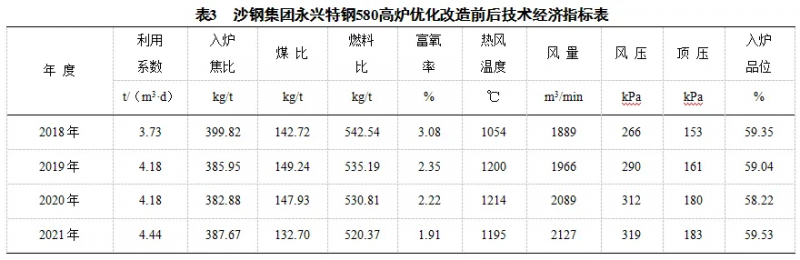

在高炉日常生产冶炼中,存在冶炼强度较低、高炉不容易实现强化冶炼、煤气利用率较差、炉况稳定性不够等,主要表现有:①炉身上部无冷区砖衬垮塌,高温煤气流直接冲刷炉喉钢砖而整体变形、上翘,变相缩小了炉喉直径,造成高炉上部容易结瘤,影响了高炉布料和炉身上部煤气流的合理分布与稳定性;②炉身的冷却壁凸台几乎对砖衬没有支托能力,生产中会出现砖衬垮塌,容易出现炉墙粘结甚至结瘤,从而破坏了操作内型、难于保持合理的煤气流分布与稳定;③冷却壁凸台处于高温区、冷却强度低,凸台与本体之间的温差应力加剧了冷却壁承受的热应力与疲劳,导致冷却壁的过快破损等。以上这些问题,导致了高炉日常生产中对原燃料质量要求较高,高炉风机利用率较低,对高炉生产稳定性影响较大,生产技术经济指标出现瓶颈而无法提升水平(见表3)。

1 高炉优化改造的原则和目标

580m3高炉的优化改造以立足于现有整体装备水平、风机能力、高炉冷却系统能力、渣处理能力等条件,贯彻高效、长寿、安全、环保的建设理念,在符合高效、长寿、安全、环保的原则下,充分利用现有设施,尽量降低工程投资、缩短建设工期,以获得最佳的投资效益。

优化改造在现有原燃料水平、外围设施等条件下,优先解决高炉高效化生产的要求,消除炉身上部容易粘结、结瘤和内型合理度及现有生产中存在的问题,确保高炉长效化稳定生产。确定改造优化的技术考核目标为:高炉利用系数指标不低于3.8t/(m3.d),燃料比不超过530kg/t。

2 高炉本体优化改造的主要内容

两座高炉的本次年修中,以高炉本体的优化改造原则和目标为基础,充分利用现有装备条件和设施,尽量降低投资和缩小建设工期,对现有高炉炉型和紧密相关的工艺设施进行优化设计、改造。主要包括下述内容:

(1)针对密切影响高炉生产效率的高炉内型,系统研究高炉内型、冷却壁与内衬的相互依存关系,优化高炉内型的特征参数、采用接近操作内型的设计炉型。

(2)遵循高炉冷却壁破损机理,结合高炉操作内型,选择无凸台冷却壁与薄壁内衬、炉身上部采用衬壁一体式炉墙结构等。

(3)针对公司所属地位于京津冀地区及当地环保管控力度大的实际情况,高炉存在经常性焖、停炉等特殊炉况,应选择有利于炉底炉缸保温的优质炭砖陶瓷杯炉缸内衬。

(4)对冷却壁软水密闭循环系统的炉体管线进行优化,在不增加原有系统能力的前提下,采用高炉周向分区控制冷却强度,增加高炉周向热负荷调节技术。

(5)采用高效、长寿的水冷钢砖,消除钢砖变形、上翘对布料、煤气流分布的不利影响。

3 高炉炉型的优化

煤气流的合理、稳定分布、易于调控等是实现高炉“顺行、稳定、高效、低耗、长寿”的前提条件,而高炉内型是获得合理、稳定煤气流分布的基础。合理的炉型需要系统研究冷却设备、耐火材料、生产操作、原燃料条件等综合因素。因此,高炉炉型的选择是本次优化改造的研究重点。根据580m3高炉现状,结合公司要求高炉优化改造后要达到“高产、低耗、稳定”的要求,以合理扩大高炉容积为技术思路,实施高炉内型的优化选择:

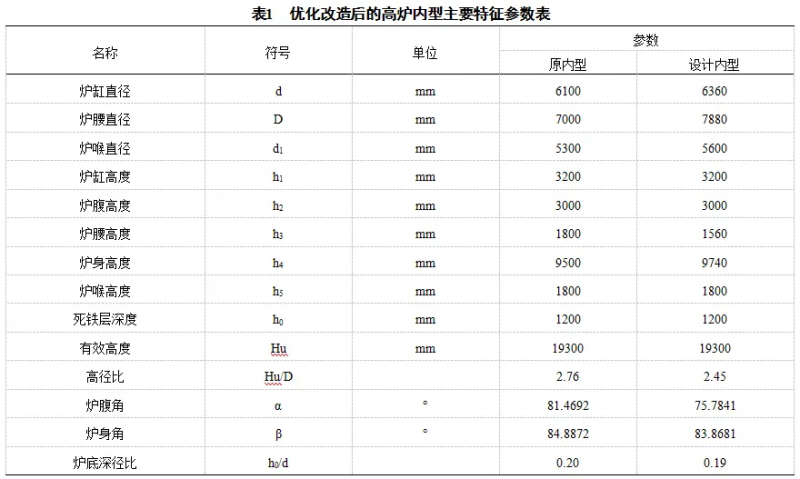

①高炉内型即为准操作内型,设计内型接近于实际冶炼的高炉操作内型。在高炉有效高度不变的前提下,针对原内型的炉腹角、炉身角偏大,不利于煤气流合理分布、稳定和不易调控等缺陷,通过适当扩大炉缸、炉腰和炉喉直径及采用薄壁炉衬,调整炉身高度,将高径比由原来的2.76优化为2.45。

②在调整高径比的同时,重新设计炉腹以上冷却壁设备,在保证本体冷却强度的情况下,减薄冷却壁厚度,以实现扩大炉缸、炉腰及炉喉直径的目的,在此基础上选择合理的炉腹角,以获得合理稳定的煤气流分布、保护冷却设备,通过核算优化后的炉腹角选定为75.7841°、炉身角选定为83.8644°。

③鉴于本高炉容积小、鼓风动能足、易于获得较好中心透气性等特点,当死铁层深度与炉缸直径的理论比值h0/d 保持在19%水平时,炉缸环流仍然得到抑制,高炉寿命具有可靠的技术保证。

④结合布料设备、合理的炉喉直径、矿石下降过程中的膨胀行为气流分别、无凸台冷却壁、炉喉下增设冷却壁等,炉型改造优化中设置了82.6252°的上炉身角。

优化改造后的高炉内型主要特征参数见表1。

4 高炉内衬

高炉内衬是高炉实现高效、长寿的关键因素之一,本次优化改造中综合考虑高炉长寿需求、合理内型、生产效率等,根据高炉耐火材料内衬侵蚀机理选择各部位使用的耐火材料内衬。

4.1 炉底、炉缸内衬

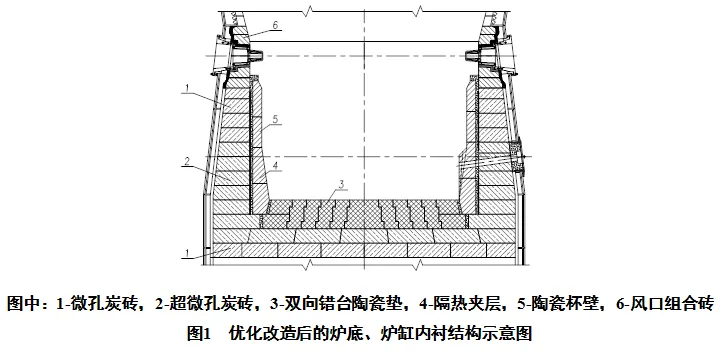

为强化炉底炉缸的结构安全、长寿,炉底共设置5层满铺炭砖,总高度不变。其中,第1~3层为保留利旧的半石墨炭砖,合计理论高度为1200mm;第4层设置厚度为400mm的微孔炭砖,第5层为厚度400mm的超微孔炭砖。炉缸侧壁合计新设置10层环形炭砖,总高度不变。其中,铁口区及以下部位的第1~6层采用超微孔炭砖,设计高度为2400mm;第7~10层采用微孔炭砖,设计总高度为1500mm。铁口区域由原莫来石-刚玉铁口组合砖优化为组合式超微孔炭砖,铁口框内填充刚玉质浇注料。

炉底、炉缸选用整体式陶瓷杯。炉底采用双向错台莫来石质大块砖构成的整体式单层陶瓷垫,高度为800mm。炉缸侧壁选用刚玉质大块制品砌筑的整体式陶瓷杯壁,厚度为250~460mm;陶瓷杯壁与炉缸环形炭砖之间采用刚玉浇注料与膨胀垫构成的隔热夹层衬体。风口带采用刚玉质大块制品风口组合砖,组合砖与冷却壁之间、上环砖与风口套之间填充碳化硅质浇注料;下环砖与风口套之间填充缓冲泥浆,为更好地保护炉缸碳质内衬、降低风口以下砖衬的上涨影响,风口组合砖衬中采用隔水板、膨胀垫等细部技术。炉底、炉缸内衬内衬型式的结构示意见图1。

4.2 风口以上内衬

炉腹根部共设置3层刚玉-碳化硅质大块过渡砖,以强化炉腹砖衬对下部风口组合砖的保护,过渡砖衬与炉腹冷却壁之间填充碳化硅质浇注料。炉腹中部~炉身下部区域采用刚玉-碳化硅质湿法喷涂衬,利用人工喷涂方式喷涂在冷却壁的燕尾槽中和冷却壁热面,形成一体式衬壁结构,炉腹部位冷却壁热面外的喷涂层厚度为200~150mm,炉腰部位冷却壁热面外的喷涂层厚度为150mm,炉身下部冷却壁热面外的喷涂层厚度为150~190mm。炉身中部区域采用高铝质湿法喷涂衬,利用人工喷涂方式喷涂在冷却壁的燕尾槽中和冷却壁热面,形成一体式衬壁结构,冷却壁热面外的喷涂层厚度不超过190mm。炉身上部在冷却壁热面及本体燕尾槽中采用预浇注抗热震耐磨浇注料,与冷却壁形成一体式结构。这种结构与选用耐材具有整体性好、适应炉身上部的热震破坏、气流与炉料冲刷磨损环境的性能,具有维持该部位内型规整与平滑、防止炉喉钢砖过热上翘等功能。

5 高炉本体冷却设备

高炉年修中,以满足高炉高效化生产为前提,按新设计高炉内型重新设计、配备了炉腹、炉腰和炉身的冷却壁以及铁口区冷却壁,重新校定冷却设备的热负荷、水温升。高炉原有冷却壁共11段,第1~4段冷却壁属于炉底、炉缸范围(含风口冷却壁)。项目实施中,根据原有冷却设备的完好程度及使用情况,确定第1~4段冷却壁利旧,但需更换铁口区、残铁口冷却壁,第5~11段冷却壁重新设计,在炉身上部的炉喉钢砖下增设1段冷却壁。

5.1 铁口区冷却壁

铁口两侧原有3-A、3-B冷却壁各1块,每块冷却壁中设有4根水管。高炉冶炼中发现这两块冷却壁的进出水管口距离铁口过近,生产中维护不便,存在操作安全隐患,且有冷却强度偏低现象。在新设计中针对原铁口冷却壁存在的缺陷,分别将铁口侧的3-A与1块相邻冷却壁、3-B与1块相邻冷却壁合并组成为2块铁口冷却壁,每块铁口冷却壁设8根φ60×6mm冷却水管,使冷却水管的进出水管口远离铁口,消除了生产维护安全隐患、强化了冷却强度。

5.2 风口以上冷却壁

为解决炉身上部无冷却区砖衬容易垮塌及炉身冷却壁凸台形成炉墙粘结或结瘤的条件,在高炉本体原有冷却设备的基础上,于原无冷区增加1段冷却壁,最终形成高炉本体全冷却壁结构,并取消炉身部冷却壁凸台。

风口以上区域共设有8段冷却壁,即第5~12段冷却壁,各段冷却壁均为热面带有嵌入耐火材料的燕尾槽。另外,对新增的第12段冷却壁,采用耐材预浇注冷却壁的无砌砖结构方式,在冷却壁热面及本体燕尾槽中预浇注抗热震耐磨浇注料,冷却壁与耐材形成一体式结构。

风口以上的冷却壁材质根据高炉的优化改造要求,炉腹及炉身下部冷却壁选择为ZG230-450铸钢冷却壁,炉身中上部冷却壁选择为QT400-20球墨铸铁冷却壁。

5.3 炉喉钢砖

为克服原有炉喉钢砖在冶炼生产中过热变形、上翘的实际问题,按照新的炉喉直径重新设计配置了炉喉钢砖设备。新的炉喉钢砖优化为上下两段结构,上段为立式无水冷钢砖,下段为内铸φ60×6mm冷却管的立式水冷钢砖,钢砖本体材质均为铸钢ZG270-500,上下段钢砖均由螺栓固定在炉壳上。

6 高炉冷却系统

6.1 高炉原有冷却系统概述

6.1.1 工业水开路循环系统

高压工业水开路系统循环水量的控制目标为600m3/h,用户点分别为:风口小套、十字测温装置和炉顶设备。

中压工业水开路系统循环水量控制目标为600m3/h,用户点分别为:风口中套、炉顶洒水冷却、炉壳后期喷淋以及风口小套冷却备用等。

6.1.2 软水密闭循环冷却系统

软水密闭循环冷却系统的循环总水量为2400m3/h,其中:冷却壁本体立管冷却1600m3/h,冷却壁凸台冷却400m3/h,炉底和风口大套冷却200m3/h,风口中套冷却200m3/h。膨胀罐设置于高炉炉顶平台、二次冷却器设置于循环水泵站,系统设置配有流量、压力、温度等检测与调节装置。风口平台炉体下方设有三路向高炉供水。

6.2 冷却水系统的优化改造

6.2.1 高、中压工业水开路循环冷却系统

中压工业水冷却系统的用户点在本次优化改造中没有变化,均按照利旧实施。

高压工业水系统中,风口小套、十字测温装置、炉顶设备等用户点均未改变,按利旧实施。

项目优化改造中新增的24块水冷式炉喉钢砖,采用每三块并联冷却方式,合计有8个供水点。设计核算所需冷却水量80m3/h、水温升小于1.7℃。现有高压工业水开路循环冷却用户中,高炉风口小套实际总用水量不超过400m3/h,十字测温装置实际上没有通水冷却。经核算,日常生产中的高压工业清水富余量尚有约100m3/h。鉴于炉喉钢砖冷却水量为80m3/h、水温升<1.7℃,项目实施中将炉喉钢砖并入高压工业水冷却系统。

6.2.2 软水密闭循环冷却系统

(1)管线配置

根据高炉冷却壁优化改造后的结构与配置,冷却壁采用串联冷却方式。具体为:第1~11段冷却壁的冷却管数量、管径与原有冷却壁相同,采用与原有冷却系统相同的上下串联连管方式,共设有128个给排水接口;新增第12段冷却壁为28块、共计有112根水管,此段冷却壁的冷却水管与其下的第11段冷却壁水管仍采用上下串联方式,第11段冷却壁多余的16根排水管跳接至对应分区的排水环管。软水密闭循环冷却系统的其余给排水总管、环形集水管、膨胀罐等按利旧实施。同时,为加强系统稳定运行、调节与管理方便等,在冷却壁与给排水总管之间、冷却壁与环形集管之间增设了具有分区管理功能的供排水环管、供排水管及流量、压力和温度检测装置。

(2)冷却参数

根据优化改造的冷却壁结构、冷却管线配置等,选择冷却壁的软水冷却水量为1800m3/h时,每根冷却水管的冷却水量为14m3/h,每根冷却管内的水流速为2.16m/s。此时软水密闭循环冷却系统的理论水温升为7.94℃(见表2)。当系统给水温度≤42℃时,排水温度<50℃,整个软水密闭循环冷却系统可安全运行。若仍然保持冷却壁本体的冷却水量为1600m3/h时,验算系统水温升为8.94℃,系统也能安全运行。由此可见,优化改造后的冷却壁冷却系统能满足高炉强化冶炼要求。

新高炉设计取消冷却壁凸台之后,原有冷却壁凸台的冷却水改供冷却壁本体,冷却壁本体的供水量可由1600m3/h增加为2000m3/h,每根冷却水管的冷却水量从现有的12.5m3/h,增加为15.6m3/h,管内水流速从现有的1.92m/s 提升至2.4m/s,验算循环泵扬程可匹配支管流速提高后的系统阻损。需要时,可通过调节循环水泵、管路阀门等进一步强化冷却壁的冷却强度。

7 优化改造后的生产实践

根据政府秋冬季环保管控期时间,3号、4号高炉分别于2018年11月15日和2019年1月10日停炉实施优化改造,实际工期分别为51、54天(在此期间热风炉同步技改大修),均在计划时间内完成优化改造。优化改造后的3号、4号高炉分别于2019年1月11日、3月27日相继点火开炉,开炉后均在24小时内达到了正常生产水平,实现了快速达产达效。

技改后的高炉经过近2年多生产以来,高炉利用系数平均达到4.1t/(m3·d)以上,燃料比降到520kg/t左右,高炉技术经济指标在2年多生产中不断刷新历史最好指标(详见表3)。2021年2月3号、4号高炉平均利用系数达到了4.66t/(m3·d)、燃料比降至520.52kg/t,其中4号高炉利用系数达到4.80t/(m3·d),燃料比降至517.65kg/t,实际生产实践中均超额实现高炉优化改造所设定的目标。

说明:①2018年为技改前指标,②2019年及以后为技改后指标,③2021年为1-2月生产指标,④表3均2座580m3高炉平均指标。

8 结语

沙钢集团安阳永兴特钢2座580m3高炉技改后经过近2年多生产以来,优化改造所设定的目标在实际生产实践中均超额实现,主要体现:

(1)优化改造中,系统研究高炉内型-冷却设备-炉衬而选择的操作内型薄炉衬型式、适当减薄冷却壁、两段式水冷钢砖、优质炭砖陶瓷杯内衬、冷却系统优化等取得成功。

(2)高炉设计炉型在开炉生产后即保持了高炉实际生产操作炉型,高炉受风能力更强,更容易进行强化冶炼,基本实现了高风压、高顶压和大风量操作,炉况稳定性明显增加,实现了高炉稳定顺行,在高炉富氧率降低的同时,利用系数持续提升、燃料比不断下降,达到了预期的优化设计目标。

(3)高炉在实际生产以来,基本消除了炉身中上部容易粘结、结瘤等恶劣炉况,近2年来高炉长期保持炉况稳定顺行,从未出现炉况失常。由此说明了高炉炉身上部无冷区全冷却壁和取消冷却壁凸台的优化方案是可行的。

(4)因高炉冶炼强度不断提高,为确保高炉本体安全,优化改造中将冷却壁冷却水循环水量提升至1800m3以上,冷却水系统均保持了稳定运行。

(5)因高炉炉底炉缸采用优质炭砖、双向错台莫来石质大块砖构成的整体式单层陶瓷垫、炉缸侧壁选用刚玉质大块制品砌筑的整体式陶瓷杯壁,高炉炉底炉缸温度始终保持在合理水平,开炉生产2年以来没有因高炉持续高强化冶炼而出现温度异常的现象。

(6)高炉优化改造中在炉底、炉缸炭砖的热面选用刚玉质大块制品构成的整体式陶瓷杯内衬,在环保管控停焖炉后高炉炉底炉缸整体保温效果好,高炉开炉恢复炉况时渣铁物理热好,基本消除了较长期焖炉后恢复生产时的渣铁欠热现象,更容易实现快速恢复高炉生产,并迅速达产达效。

参考文献

[1] 潘永龙,李增伟.安阳永兴特钢580m³高炉优化改造与效果[C]// 2021年第十三届全国炼铁系统高峰论坛论文集. 广西防城港:炼铁交流,2021.