孙 敏,张得科

(甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要:对酒钢6#高炉降料面停炉操作进行了总结,采用不回收煤气空料线打水的方式,考虑停炉过程中炉内易出现爆震影响安全,采用了炉内爆震预控技术,整个过程历时9h12min,顺利将料面降到了炉缸风口区域,停炉累计风量381.97km3 ,炉顶累计打水174.1m3,炉身通氮气 47.1m3 ,实现了快速、安全停炉。

关键词:停炉;降料线;打水;炉顶温度;打水量

0 引言

甘肃酒钢集团宏兴钢铁股份有限公司(简称:酒钢)6#高炉 2021年12 月21日投产以来,在酒钢“低品位、高碱、高锌、高硫、高灰份”的原料、燃料条件下,高炉炉况保持了长期的稳定、顺行。2021年开炉至本次停炉平均风量为1164 ~ 1209m3 / min; 产量水平1362~1615t / d,其中 2023 年3月份日产达到1615t / d,入炉焦比417kg / t。 投产后高炉逐步强化,由于高炉设计、施工、选材等方面缺陷,加之调整上认识不足,边缘气流抑制不好,炉身水管破损速度加剧,截止2024 年6月份4 段、5段、6段破损率上升至90.62 %、72.91%、48.96%,炉身4 段、5段炉皮出现不同程度内凹和鼓包等系列严重威胁高炉安全运行问题。 期间采取了降低冶炼强度、安装微冷、异型冷却器、硬质压入造衬、炉体4 ~ 8段区域分四层架设喷淋打水管等一系列维护措施,炉体劣化速度得到一定控制。

1 停炉前炉体状况

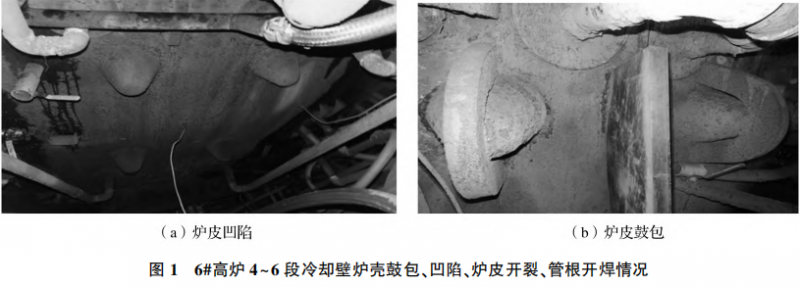

6#高炉4~6段炉皮变形严重,截止停炉前4段安装微冷 42 件,异型冷却器1件;5段安装微冷45件,异型冷却器15 件;6段安装微冷18件;休风检查5段 3#~20#冷却壁区域炉壳鼓包、凹陷呈持续恶化趋势,5月17日休风检查4段13# ~15#冷却壁部位炉皮鼓包100mm,5段 4#-6#冷却壁处炉皮鼓包80mm,9# ~ 12#冷却壁处炉皮鼓包120mm, 较4月19 日炉皮变形量增加20 ~30mm,6段12#~15#鼓包,5段5 # ~17#中部炉皮鼓包呈加剧趋势,5 段10#部位炉皮开裂150mm 补焊处理,炉皮焊接的加强筋板焊缝拉裂,如图1所示,检查冷却水管管根、垫片、螺栓罩焊缝以及已安装的微冷和异型冷却器焊缝均有不同程度的开焊,出现冷却水管管根内陷和管根脱落的状况,未破损冷却水管管根焊缝拉裂增加,炉皮温度波动导致局部炉壳出现冒蒸汽现象,采取增加炉壳外部喷水强制冷却措施。

2 停炉前准备工作

2.1 参数控制

停炉前6#高炉以“稳定顺行、渣铁热量充沛”为主要操作方针。 稳定原料、燃料结构,稳定炉内各项操作参数,日产量维持在1360t /d,调整燃料比保证渣铁热量充沛,铁水温度>1450 ℃ 。 为保证停炉安全和处理炉墙黏结物,高炉采取增加焦比、提高炉温、降低碱度、适当配加萤石改善渣铁流动性等措施。 大致分为三个阶段进行:①提高炉温2d,要求生铁[Si] 0.70% ~1.10%,保证每炉次铁铁水温度>1450 ℃ ,若有两炉次铁水温度达不到要求,继续提高炉温0.1% ~0.2%。 炉渣碱度按1.04±0.02 倍控制,四元碱度0.95~1.00倍中限控制;②加萤石1d, 随着炉温控制水平的提高,根据高炉实际炉况,6月16日17:00开始每批加200 kg萤石洗炉,保证渣铁良好的流动性。 ③全焦冶炼1d,6月17日 0:00 焦炭负荷调至2.3 t / t,矿批14.0t;提高生铁[ Si] 至1.0% ~2.0%,炉渣碱度按1.00±0.02校核。

2.2 盖面焦的加入

为了在料面形成一定厚度的焦炭层,避免炉顶打水直接接触液态渣铁,产生大量气体,炉内爆震, 降料面时尽可能消除中心料柱,同时有利于在料面降到风口区之前,炉墙渣皮及黏结物脱落后能够更好地熔化和还原,高炉预降料线停止上矿后,分5 批加入共计25t盖面焦,焦炭入炉前在装入料车后进行打水,务必使得焦炭全湿,加完盖面焦后高炉不再上料。

2.3 预休风处理

本次6#高炉从6月17日20:30时通过空料线的方式逐步降料线,计划在8:30时休风时料线降到6~ 8m,预降料面期间煤气回收,顶温按照280 ~350 ℃控制,顶温控制主要以炉顶打水为主。 休风时料线实际降至7.2m,顶温 298 ℃ 。 由于送风后放风阀电机异常,采用手动盘放风阀操作,造成送风延期(计划12h),实际休风时间为8:35~21:06 时(休风12h31 min),休风期间主要完成了以下工作:

⑴检查炉顶雾化打水降温系统。 将现有的旧打水系统3根打水管抽出,安装新制作的打水管,确保每根打水管水量≥10 m3 / h,安装后送少量水,防止烧坏打水管。

⑵炉身6、9段炉皮圆周方向安装8个氮气吹扫点,氮气管插入炉内100mm,上下两层错开。

⑶煤气取样管吹扫恢复。

⑷对高炉计算机系统建立的累计风量画面和炉顶4个温度趋势画面进行校对。 预休风时对冷风流量、热风压力、炉顶压力和炉顶温度测量仪表进行校对,保证计量准确,制作停炉趋势。

⑸安装2根加长16m 探尺 ( 均为不锈钢探尺),调整探尺极限,提尺时提至2 ~4m;校对雷达探尺,保证探测深度 16m。

⑹对高炉区域、净煤气、半净煤气管道打水、泄水、炉基照明进行检查,保证照明充分。

⑺全面检查冷却系统,确保各设备正常运行,严禁向炉内漏水。

⑻切断高炉富氧,堵盲板。

⑼检查气密箱外部打水冷却管。 检查从炉喉平台接引至炉顶东西放散口的DN42mm 管道高压水供水正常,放散口分别安装2套打水降尘装置,打水下方电器设备设施做防水保护。

⑽风口二套、小套水量提至最大。

⑾通知TRT堵进出口盲板。

⑿开口机角度调至12°。

⒀为控制高炉放散煤气期间随煤气大量冒烟造成环境污染问题,恢复炉顶东西放散口环形降尘打水管,在送风前10min手动打开,保证在降料线期间不间断打水。

3 空料线停炉操作

2024 年6月17日21:06 时送风开始降料面,为避免氮气管道堵塞,高炉在预休风期间对炉皮开孔进行疏通,在高炉送风前炉身6段、9段通入氮气, 初始流量为850m3 /h,东尺6.59m、西尺6.71m; 0:11时风量加至992m3 / min(送风比达到2.20 倍), 风压0.157MPa,炉顶压力0.111MPa,风温892 ℃ , 由于炉内负荷轻及预降料面较计划深接近0.5m,随着炉内风量增加及风温提升,炉顶温度迅速上升, 21:57 时西北方向顶温达到372 ℃ ,炉顶喷雾打水开启,此次降料面期间风量控制较为平稳,未出现顶压大幅冒尖导致炉内减风情况,1:45 ~ 2:40时由于H2含量超标,炉内采取减风措施控制(885m3 / min下降至718m3 / min);由于炉顶打水产生大量蒸汽2:00时雷达探尺间歇性失真,4: 30 时料线降至14.4m后西尺坨子掉,后期料面由东尺单尺测量,综合累计风量(38.2 万 m2 )、渣铁排放、风口工作情况判断在6:18时高炉结束停炉降料面工作;在整个降料面过程中未出现明显管道气流,也未出现爆震,降料面过程总体平稳。

3.1 停炉过程中风量、风温与打水量控制

为有效缩短停炉时间,降料面初期尽可能控制大风量、高风温,并且保持与风量匹配的顶压有利于稳定炉内煤气流分布,随着料面下降,料层逐渐变薄逐步减小风量,降低煤气流速防止局部产生管道,同时逐步降低风温控制打水量,降低产生爆震的可能。

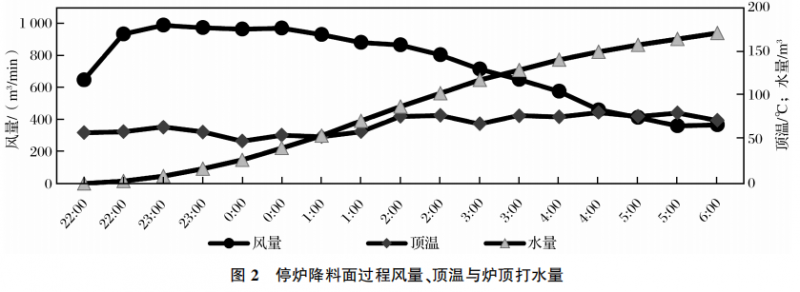

通过数据反映出降料面过程中风量、风温的控制,使得顶温整体平稳且有效控制了炉顶打水量,大大降低了爆震的可能,在整个停炉过程未发生爆震,本次停炉过程累计风量达到381.97km3 ,累计打水量171.702t。 本次降料面过程中具体的风量、顶温和炉顶打水量如图2 所示。

3.2 停炉过程中炉顶温度与打水量控制

停炉过程中,炉顶温度与打水量的控制至关重要,合理控制这两个因素,不仅能够确保停炉过程的煤气系统的安全,还能减少对设备的损害。 炉顶温度与打水量的控制是一个动态的过程,需要操作人员具备丰富的经验和敏锐的观察力,通过实时监测温度变化,及时调整打水量和其他操作参数,才能确保顶温始终处于安全可控的范围内,打水量过多,雾化效果变差,炉顶温度偏低,水可能直接打在料面, 与炽热焦炭接触后产生大量H2容易发生爆震,不利于安全停炉;打水量过少,炉顶温度控制高,不利于煤气系统安全。

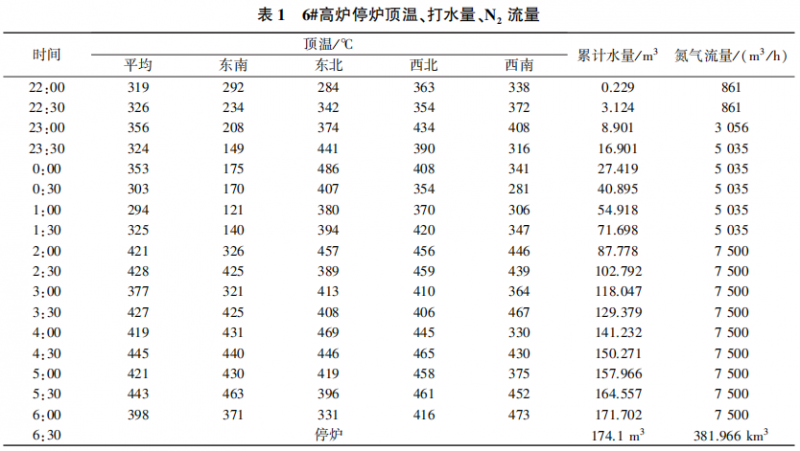

随着料线的降低,料层变薄顶温上升速度逐步加快,虽然可通过控制风量进而控制顶温,但由于大风量可加快停炉,操作过程尽可能控制相对较大风量,过程中根据顶温情况开启炉顶打水降温装置,尽可能做到维持相对稳定的打水量,以控制炉顶温度总体在范围之内。 控制停炉前期炉顶温度350 ~400 ℃ ,控制停炉后期(料面进入炉腰后)炉顶温度400~460 ℃ ,气密箱温度≤100 ℃ 。 4个炉顶温度电偶温度偏差控制≤50 ℃ ;根据料面位置及风量维持相适应的水量的情况下,顶温持续升高,通过减风和降低风温配合控制达到顶温控制平稳,停炉过程顶温、打水量以及氮气流量见表1。

3.3 煤气成分与氮气控制

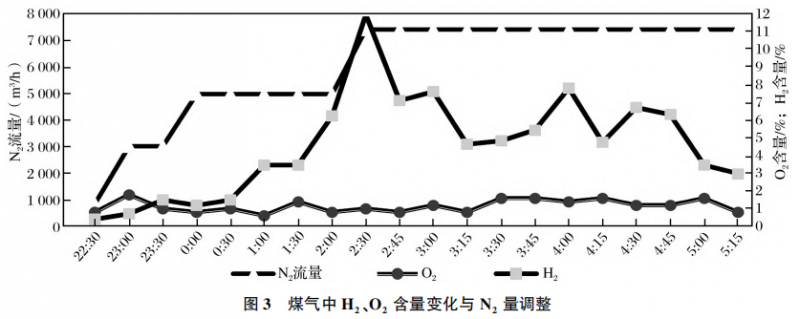

在停炉降料面过程中如何防止爆震是停炉过程中炉体安全的关键。 ①降料面初期料层较厚,顶温整体上升速度较慢,打水量整体较小,炉内H2含量较低,炉内爆震几率小;②降料面料线浅时,打水不会与红热焦炭直接接触从而产生大量蒸汽。当料面接近炉腰时,焦炭层薄,此处焦炭接近完全燃烧,炉顶打水与红热焦炭接触产生大量H2 ,与此同时由热风带入的部分O2 不能完全燃烧而残余至炉内,H2、O2含量上升,超过规定含量后炉内会发生爆震影响安全停炉;为确保停炉安全送风前炉身8个氮气吹扫点阀门打开,炉身氮气总阀门开度控制8% ~10%(流量约860m3 /h),确保通入的N2可以稀释煤气中的H2、O2,22:51 时N2通入量达到3056m3 / h, 23:45时N2通入量达到2035 m3 / h,1:53 时N2通入量达到最大量 7500m3 /h; 至停炉通入量为 47.1km3 ;过程中煤气中H2、O2含量变化与N2量调 整如图3所示。

3.4 降料面过程料面位置分析

根据探尺探测料面距离与煤气成份判断料面的具体位置,具体煤气成份数值与料面参考位置关系为:

⑴H2上升接近CO2值时,料面降至炉身下部。

⑵H2大于CO2 时料面进入炉腰。

⑶CO2开始回升料面进入炉腹。

⑷O2开始回升料面接近风口带。

对比煤气成份6#高炉实际降料面和煤气成份, 22:30~1:00时煤气成分中H2(0.4%)呈上升趋势, 直至1:00时CO2成份3.4%,H2含量接近CO2含量, 从数据结果分析料面接近炉身下部位置,理论计算2-11.3m料面位于炉身,1:00时实际东尺测量料面11.258m,雷达探尺测得料面12.56m;1:00~1:45时H2含量上升(3.5%上升6.3%),CO2含量上升(3.4%上升5.2%);H2含量大于CO2含量。 从数据结果分析料面接近炉腰位置,理论计算料线11.8-12.9m 料面位于炉腰,1:30分西尺测量料面11.973m,雷达探尺测得料面13.26m;3:15分CO2含量降至1.4%,3:15-3:45 分CO2含量开始回升(1.4%上升7.6%),从数据结 果分析料面接近炉腹位置,理论计算料面13.4 ~ 15.8 m料面位于炉腹位置,3:30时西尺测量料面13.958m,东尺测量料面15.587m;5:15~6:05 时O2含量呈回升趋势(0.8%上升2.4%),从数据结果分析料面接近风口带位置,理论计算料线16.2m料面位于风口位置,5:30 时东尺测量料面16.21m。

综上所述:本次停炉过程中煤气取样分析数据基本符合炉内料面理论下降趋势。 (注:2:00时雷达探尺间歇性失真、4:30时西尺坨子掉;2:00时后雷达探尺数据只做参考,4:30 时后西尺数据不作为依据。)

3.5 炉前渣铁排放

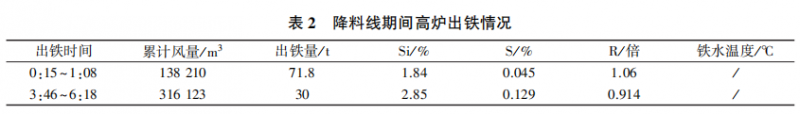

本次停炉过程剩余炉料计算理论铁量共计约105t,计划出三次铁,前两次铁均采用 Φ51mm钻头开口,出铁后期适当喷铁口,累计风量13.9万 m3 (30%)。 出第一次铁,理论铁量约50t,累计风量31.6万 m3 (65%);出第二次铁,理论铁量约55t;料 面降至风口带时,风口呈浑浊黑色状态或挂渣,出最 后一炉铁,采用 Φ55mm 钻头开口,出铁情况见表2。

4 降料面过程存在的问题

⑴预休风复风前,由于检查确认不到位导致,20:30时准备复风时由于放风阀电动装置电机烧损,导致无法加风,21:06 时采用手动盘放风阀加风,致使送风时间延后36min。

⑵高炉停炉操作最重要的是顶温控制,炉顶雾化打水系统是关键,但由于前期预休风期间对炉顶打水系统调试确认不到位,导致炉顶雾化打水系统东南、东北两点自动打水失效,只能手动操作增加打水误差,且在0:00时调试过程中打水中断顶温异常上升(531℃ ),瞬间打水量增加;①短时间炉内煤气成分变化较大,对停炉过程煤气成分分析造成影响; ②H2瞬间上升超标准,对安全平稳停炉造成负面影 响。

⑶预休风期间设备安装、调试过程存在漏洞, 2:00时雷达探尺间歇性失真、4:30时西尺坨子掉, 导致停炉过程数据检测手段减少,增加停炉料面检测难度。

5 成功的经验

⑴预休风预降料线是一项需要精确规划和精细操作的工作。 在停炉前,通过合理调整风量、风压等参数,逐步减少炉内原料供应,使料线逐渐下降,这一过程并非简单的操作,而是需要对炉内状况进行实时监测和准确判断,确保预降料线准确合理;本次预降料线6.59m,这一料线高度为停炉降料面提供了极大便利,缩短了降料面时间;其次,此料线高度为炉顶点火创造了良好的条件,点火是停炉过程中的一个关键环节,它直接关系到停炉的安全性和后续预休风工作开展。

⑵停炉降料面最关键的就是炉顶打水,炉顶温度的控制一直是个难题,过高的顶温不仅会对炉顶设备造成损害,还可能引发安全隐患。 本次停炉降料面采用自动雾化打水系统,自动雾化打水系统通过精确的传感器和智能控制算法,能够实时监测炉顶温度,并根据温度变化自动调整打水量和雾化程度,这种精准的控制有效避免了过度打水导致的炉内温度骤降和不均匀冷却,同时也最大程度地减少了水的消耗。

⑶本次停炉在炉身6、9段炉皮圆周方向安装8个氮气吹扫点,上下两层错开;在停炉过程中通过8个氮气吹扫点通入N2稀释炉内H2、O2,确保停炉过程中H2、O2含量在控制范围内,有效避免了由于H2、O2含量超标导致炉内爆震,使得停炉过程中零爆震,实现了安全、顺利停炉。

⑷在预休风期间经过精细化调整。 ①设置各项参数趋势图,保证整个停炉过程各项重要参数的记录,确保各项参数的准确性;②恢复调试煤气取样管,确保管道通畅煤气成份准确;本次停炉煤气成分中的H2、O2、CO2含量分析与实际料面基本吻合,为整个停炉过程提供了有效的数据支持,使得停炉过程安全平稳。

⑸根据以往经验停炉按3次铁组织,本次停炉共计出铁2次,预休风前炉温、物理热控制合理,送风后第一次铁口打开渣铁物理热充足,出铁顺畅渣铁排放超出预期理论铁量,炉缸腾出一定的空间,有利于保持较大风量燃烧中心料柱的焦炭,减少炉缸堆积加快降料面进度, 降料面时间比计划提前48min。

6 结语

以安全停炉减少甚至消除停炉过程中的爆震为切入点,在停炉前对各个环节进行了分析,探讨并制定详尽的方案措施,保证整个停炉过程安全受控,完成安全停炉之目的。 综合分析停炉过程,本次针对停炉过程预防爆震,从三方面考虑:第一方面采取上下两层错开的方式设置氮气通入点;第二方面在炉皮圆周方向安装8个氮气吹扫点,均匀分散的吹扫点设置方式有助于更均匀、更有效稀释炉内H2、O2; 第三方面根据H2、O2的变化及时调整N2通入量, 使得整个停炉过程中H2、O2含量在控制范围内,停炉过程中实现了零爆震。

参考文献:

[1] 吴胜利,王筱留.钢铁冶金学 炼铁部分(4版) [M].北京:冶金工业出版社,2019.

[2] 项钟庸,王筱留.高炉设计:炼铁工艺设计理论与实践(第2 版)[M].北京:冶金工业出版社,2014.