马永芳,杨军昌

(首钢长治钢铁有限公司炼铁厂,山西长治046031)

摘要:对长钢9号高炉打水降料面至风口停炉操作进行总结分析。降料面前先确保炉况顺行,预休风时重点检查炉顶打水装置及相关设备设施影响状况,降料面过程中采取合理的技术措施控制炉顶温度适宜,煤气成分合适,确保顺利降料面至风口,实现安全、顺利、环保停炉。

关键词:高炉;预休风;打水降料面至风口;停炉

长钢9号高炉于2019年4月二代炉龄投产运行,本代高炉从炉底至炉身上部共计15段冷却壁,实施全炉冷却,高炉内型采取薄壁炉衬设计,即在冷却壁内表面喷涂一层厚度为150mm的喷涂料替代砌筑砖衬工作,截至目前,已经运行了5年时间,计划于2024年4月初停炉对9号高炉进行喷涂造衬。因是全炉内衬喷涂,所以要把料面降至风口,把风口组合装砖以上至炉身需要喷涂的部位全部裸露出来,进行喷涂。

1 停炉前炉况调控

2024年3月,9号高炉炉缸工作状况恶化,炉缸活跃程度下降,高炉堵风口生产31日17:22捅开11号风口,复风后19个风口送风生产,降低入炉焦炭负荷,提高焦比,保持炉温充沛,生铁w(Si)控制在0.50%~0.70%,物理热控制在1490℃,降低炉渣碱度,R2控制在1.05左右水平;上部采取疏松边缘的装料制度,适当发展边缘气流保持疏松的压量关系,促进炉缸凝铁层熔化和减少炉身黏结物。4月1日02:00以后开始逐步降料面,保持较高的入炉风是和炉顶压力,用下盖面焦和炉顶打水的方式控制炉顶温度。06:30进行预休风,预休风料面降至12.5m。

2 预休风

2024年4月1日06:30休风,预休风期间的主要工作是:检查修复降料面所需的炉顶打水设施,确保能正常使用;检查炉顶2个大放散;检查确认雷达探尺及机械尺,保证其灵敏准确;检查降料面过程中所需要关注的仪表(煤气分析仪、温度、风量、风压等),确保工作正常;确定8个使用周期长的箱体通煤气,关闭不用箱体的蝶阀,并进行切断处理;从炉顶上升管和除尘分别引取煤气管道,停止回收煤气前,从除尘取气,将炉顶取气管引到风口平台,停止回收煤气后从风口平台取气,进行煤气成分分析;捅开10号风口。上述措施实施完毕后复风..

3降料面操作

2024年4月1日09:30复风,开始正式启动降料面程序。10:30逐步增加风量至2800m3/min,不再加风,此水平操作运行时间约2.5h。12:30减风至2440m3/min操作此水平运行时间约1.5h。14:00减风至2080m3/min操作,此水平运行时间约3.5h16:30减风至1850m3/min操作,此水平运行时间约3.0h,雷达探尺显示料面进入20.0m。20:00减风至1590m3/min操作,此水平运行时间约1.5h,雷达探尺显示料面进入20.2m。21:30减风至1320m3/min运行,此水平运行时间约1.5h,雷达探尺显示料面进入20.7m。23:00加风至1600m3/min操作,雷达探尺显示料面进入21.1m。4月2日02:33开最后一炉次铁口排渣铁,在04:06休风停炉

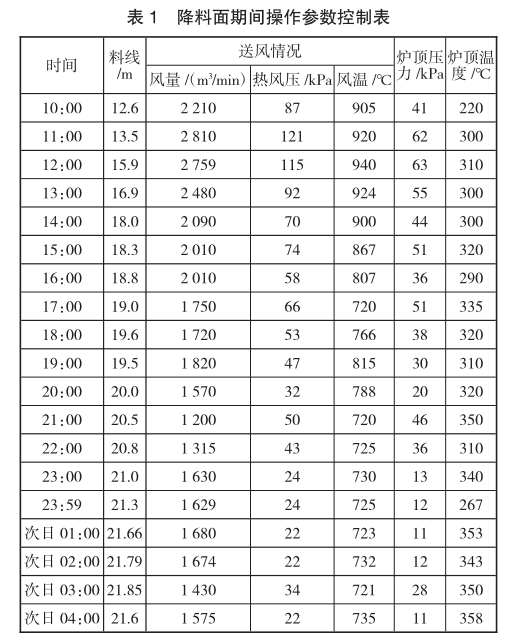

在整个降料面过程中,判断料面位置一般有四种方法,每种方法各有优缺点,鉴于降料面过程中炉内运行情况的复杂性,本次降料面过程中,采取雷达探尺检测、人工煤气分析在线煤气分析、理论计算耗风量的办法综合判断料面深度位置。之前空料线停炉过程中,当料面在炉身位置时,将吨焦耗风量作为一个参考值;当料面位置进入炉腰开始,修正吨焦耗风量参考值,直至停炉[1]进行粗放型理论计算:引入进入炉腰、进入炉腹、到达炉腹中下部软熔带即将消失时都对吨铁耗风量进行修正,并将计算结果与其他措施得到的料面位置进行比较,相互印证,不断改进。降料面后期间尽可能多燃烧风口前的焦炭,降料面减少了清挖工作量,缩短工期。实施过程中具体操作参数控制情况如表1所示。

从表1中可以看出,降料面期间,风量在1200~2810m3/min之间运行,初期风量使用水平较高,后期有降低,风温随着炉顶温度和打水量变化进行灵活调整,整个过程用时18.6h.

3.1煤气成分控制

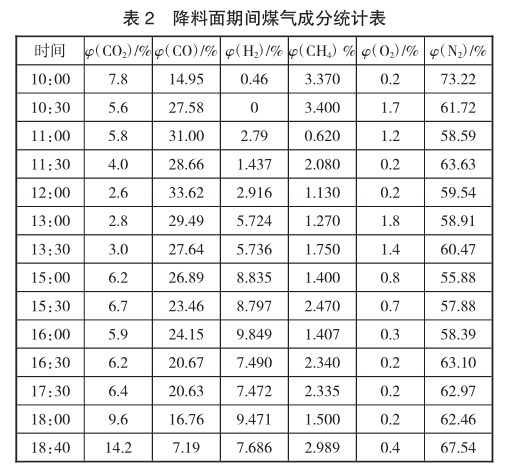

降料面期间,分析煤气成分主要目的:1)指导停止回收煤气的时机:当煤气中(H2)达到上限标准8%;煤气中φ(O2)>0.8%;料面降至炉腹;炉皮出现烧红、严重跑火;布袋除尘系统出现故障,不能继续回收煤气时,无论出现哪种全开,都要立即切断煤气,全开炉顶放散阀,关闭煤气切断阀。2)参照煤气成分结合雷达探尺准确判断料面位置:当φ(H2)上升至接近(CO2)值时,料面在炉身下部;(H2)>φ(CO2)时料面进入炉腰;CO2回升料面进入炉腹;N2开始上升,料面进入风口区[2]。具体煤气成分控制如表2所示。

从表2中可以看出,煤气中的CO2呈现先降后升的趋势,在12:00达到最低形成拐点对应在这个时间段,料面深度在炉腰位置。高炉于4月2日12:45停烧热风炉,停止煤气回收;16:16全开炉顶放散,16:19切煤气,彻底与煤气系统断开,此时,判断料面位置已进入炉腹上部。采用打水空料面并取送煤气法停炉,料线降至炉腹处切断送煤气,改由炉顶放散,这样可以回收75%以上煤气并用大风量停炉,缩短降料面时间,减少煤气放散对大气的污染[3],实现简便、快速、环保、安全、经济的停炉要求

3.2炉顶温度控制

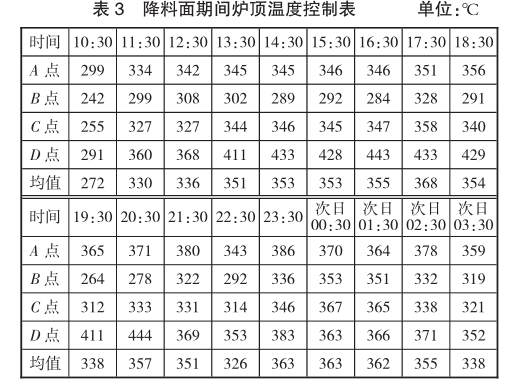

为了确保炉顶设备安全和炉况的稳定顺行,要求炉顶温度控制在200~350℃,气密箱温度<70℃,在整个降料面期间,通入大量氨气,确保齿轮箱温度在要求范围。降料面前期风量偏大、煤气量大、炉顶温度控制偏高,对应炉顶的打水量也偏大,风是减小,煤气量减少后炉顶打水量相应减少,这是因为控制风量相当于控制了煤气发生量,调节风温,相当于调整了煤气温度。整个降料面过程中,炉顶打水系统运行正常,冷却水水压充足,N2化效果良好,满足了停炉要求,预休风后降料面过程中用水657.1t。降料面期间炉顶温度控制如表3所

示。

从表3中可以看出,炉顶温度监控有4个方位,A点代表西北方向,B点代表东北方向,C点代表东南方向,D均代表西南方向,炉顶温度均值控制在345°C

3.3排渣铁组织

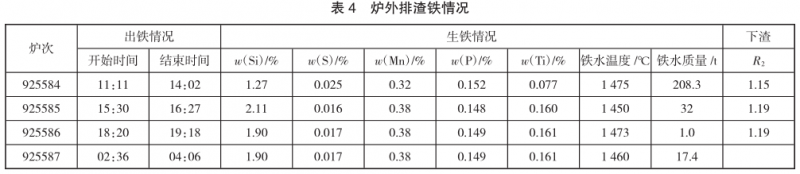

为保证高炉顺利停炉,自预休风复风后,高炉出铁4炉次,出铁节奏放缓,出铁间隔时间延长,最后一炉次铁于02:36组织开铁口,出净渣铁后休风停炉,具体出铁情况如表4所示。从表4中可以看出,铁水 w[Si]控 制在 1.2%~2.1% ,w [Si] 控 制在0.016%~0.025%,物理热控制在1450~1 475 ℃,累计出铁量2587t,炉渣碱度1.15~1.19 控制较高,后续要注意入炉料配比和造渣剂的使用,控制适宜的炉渣碱度。

4 降料面后操作

在确认料面已降到风口、渣铁排净后,按长期休风进行相关操作,停风前将炉顶打水电动、手动阀门关死。高炉停风后,观察炉内情况,料面大致呈馒头状,中间高,边缘低,风带往上炉腹、炉腰位置有黏结物;打开炉顶点火人孔,打开溜槽大盖,打开料线盒,用封板闭下密口,倒链打住下密为关闭状态;停高压泵,中压泵“停2台,开1台。炉缸1-3段水量控制在全开的2/3,不断流,炉底水冷管水量控制在6~8m3/h;4段冷却壁及大套水量控制到最小,确保不断流;5段以上冷却壁水量予以适当控制,保持其满管流:休风期间配管工每4h检查1次冷却设备工作情况,发现损坏及时汇报,并果断进行处理;炉外组织卸下全部风口中套、小套,并视情况确定拆卸1~2个风口大套;组织人员进行风口清料,把炉内料尖扒平,将多余的清理出来。后续喷覆盖剂,在风口处备4台轴流风机,用于炉内降温通风,待煤气检测合格后方可开启后续作业。

5 结论

1)隆料面前,下部保持充沛炉温、适宜的炉渣碱度、良好的渣铁流动性,上部采取发展边缘的装料制度,有利于熔化炉缸凝铁层和减少炉身黏结物,减少降料面过程中的渣皮脱落导致的煤气爆震。

2)降料面过程中,运用风量、风温、炉顶压力的调整措施,选择合适的打水、雾化装置,保持良好的雾化效果,连续不间断打水操作,保持打水量与煤气温度、成分之间的平衡有利于控制适宜的炉顶温度和合格的煤气成分,实现对冶炼进程的有效把控。

3)降料面过程中依靠雷达探尺、煤气成分取样检测、在线煤气监测、加上耗风量等方法综合判断料面位置,为安全停炉提供了技术支持。

参考文献

[1]杨军昌.在高炉空料线过程中用风量计算料面位置的探讨[J].中国钢铁业,2022(7):52-55.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2012.

[3]王振山,邬虎林.高炉降料面停炉措施的探讨[J].包钢科技,2019(5):1-4.