任晓东 郑志辉 于志刚

(北京首钢股份有限公司制造部,河北 唐 山 064404)

摘要:为实现冶金固废资源化利用,本研究以转炉湿法除尘泥(OG泥)和干法除尘灰(LT灰)为主要原料,通过优化烧结工艺参数,生产高碱度烧结矿作为转炉冷却造渣剂。工业试验表明,配加2700kg/炉铁酸钙烧结矿可减少石灰消耗420 kg/炉,脱磷率提升0.01%。该技术不仅实现了OG泥、LT灰的资源化利用,还为钢铁企业降本增效提供了可行路径。

关键词:固废、铁酸钙、高碱度烧结矿、冷却造渣剂

1 引言

钢铁生产过程中产生的含铁尘泥(如OG泥、LT灰)约占钢产量的10%,其堆积和填埋造成资源浪费与环境污染[1-2]。传统处理方法多为小比例返烧结或冷压成球,但存在有害元素在高炉循环富集的问题[3-5],而转底炉或回转窑工艺投资较大。铁酸钙(CaFe2O4)作为烧结矿的主要粘结相,可促进转炉前期化渣并提高脱磷率[6]。

转炉采用的造渣材料通常包括石灰、烧结矿、轻烧白云石等,在转炉前期炉渣的熔化只能依靠铁的氧化形成的氧化铁来实现。这样会造成铁的氧化严重,减少铁的收得率。因此,寻找合适的化渣剂对于转炉脱磷具有重要意义。烧结矿中的铁酸钙通常是由四元系形成的复合铁酸钙,其具有熔点低、碱度高等特点,应用于炼钢生产中,不仅有助于化渣、脱磷,而且有助于减缓炉衬侵蚀、减少石灰用量以及减少溢渣喷溅的发生[7]。

本研究以固废为主要原料,通过优化烧结工艺,生产高碱度烧结矿,探索其在转炉炼钢中的应用价值,为钢铁行业固废资源化提供创新路径。

2 烧结杯试验

通过烧结杯实验探索固废生产高碱度烧结矿的工艺参数,为其工业化生产做好准备工作。烧结杯实验原料以转炉湿法除尘泥(OG泥)和干法除尘灰(LT灰)为主要原料,将OG泥、LT灰按3:1的比例混合均匀,使其粒度、水分满足烧结工序配吃要求,混料成分见表1。

表1 OG泥、LT灰混料成分分析

|

TFe |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

全水 |

|

55.63 |

21.85 |

8.26 |

1.87 |

2.13 |

0.44 |

13 |

烧结杯试验采用定负压自然冷却的方式,具体试验参数见表2。实验原料以固废为主,固废混合料占比62%,原料配比见表3。

表2 烧结杯试验参数

|

烧结杯直径/mm |

铺底料/kg |

点火温度/℃ |

料层高度/mm |

点火负压/ KPa |

烧结负压/KPa |

点火时间/s |

|

300 |

3 |

1200 |

800 |

5 |

14 |

90 |

表3 烧结杯试验配比

|

OG泥LT灰混料 |

瓦斯灰 |

石灰石粉 |

自产白灰 |

焦粉 |

高返 |

|

0.62 |

0.07 |

0.02 |

0.06 |

0.01 |

0.22 |

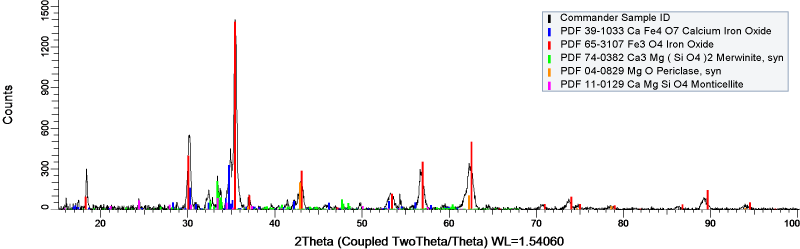

通过烧结杯实验成功利用固废生产出高碱度烧结矿,铁品位达到50%以上,二元碱度4.0以上,高碱度烧结矿成品率88%。经过XRD分析,高碱度烧结矿主要物相组成均为铁的氧化物、钙铁氧化物及2CaO·SiO2等,见图1,高碱度烧结矿CaFe4O7含量为35.44%。

表4 烧结杯试验结果

|

名称 |

TFe |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

成品率 |

|

高碱度烧结矿 |

51.96 |

9.09 |

14.38 |

1.87 |

3.44 |

1.2 |

88% |

图1 高碱度烧结矿XRD物相半定量检测

3 高碱度烧结矿生产

由于OG泥含水量高达30%,因此进入烧结工序前需要进行预混,将转炉湿法除尘泥(OG泥)和干法除尘灰(LT灰)按3:1的比例,采用双轴搅拌进行强混形成混合料,作为烧结配料的原料。然后依据烧结杯实验参数,在360m²烧结机开展高碱度烧结矿的工业化生产,集中组织生产高碱度烧结矿,混合料单独配料、单独灌仓,采用白灰+灰石粉配比模式,保证CaO含量达20%以上,料比结构如表5所示。

表5 工业化实验料比结构

|

|

OG泥LT灰混料 |

轧皮 |

原料灰 |

返矿 |

白灰 |

石灰石粉 |

焦粉 |

|

配比(%) |

70 |

4.5 |

4 |

30 |

8 |

34 |

4.08 |

生产过程中考虑灰石粉分解耗热、透气性提高等因素,采取加含碳,提料厚等操作,布料厚度850mm,点火负压8.8kPa。高碱度烧结矿转鼓指数均达到80%以上,TFe含量达到50%以上,二元碱度3.0以上,成分见表6。

表6烧结矿质量

|

序号 |

Al2O3 |

SiO2 |

MgO |

FeO |

CaO |

TFe |

R |

粒径 |

转鼓 |

|

1 |

1.93 |

5.42 |

1.6 |

8.12 |

17.31 |

51.79 |

3.19 |

19.03 |

85.67 |

|

2 |

1.87 |

5.1 |

1.91 |

9.55 |

17.07 |

50.1 |

3.36 |

17.15 |

85.50 |

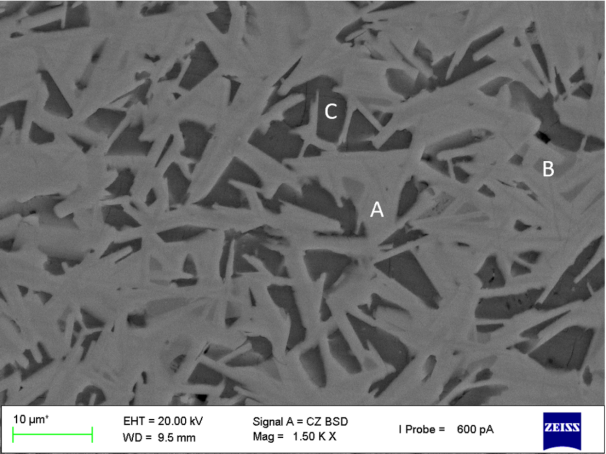

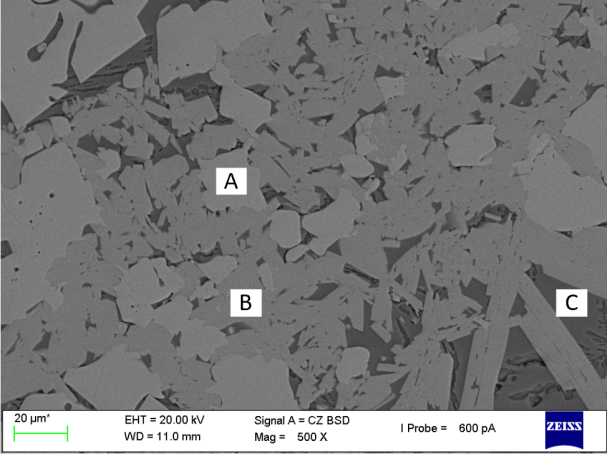

对高碱度烧结矿及冷却造渣剂,利用扫描电镜(SEM)及能谱仪(EDS)分析其物相组成以及不同相中各元素的分布情况,扫面电镜图见图2,两种物料均有三种物相组成,分别为灰白色物相A、浅灰色物相B与深灰色物相C。能谱分析表明物相A为富Fe的金属氧化物RO相,物相B为铁酸钙相,物相C为含铁的硅酸钙相。

图2 (a)高碱度烧结矿扫面电镜 (b)冷却造渣剂扫面电镜

4 转炉炼钢的应用

进一步通过将生产的高碱度烧结矿作为转炉冷却造渣剂,进行工业化实验。高碱度烧结矿含有较高的铁酸钙,具有熔点低的特性,尽早加入对转炉冶炼有利,以充分利用低熔点铁酸钙液相快速成渣。因此在转炉配加普遍采取兑铁前预加铁酸钙+吹炼中后期加入铁酸钙的方式,加入方式为用废钢斗随废钢在兑铁前加入和转炉开吹后利用高位料仓加入,试验期间转炉配加铁酸钙工艺吹炼稳定性基本可控。实验炉次共计2117炉,高碱度烧结矿平均加入量为2469kg/炉。

4.1 高碱度烧结矿对脱磷率的影响

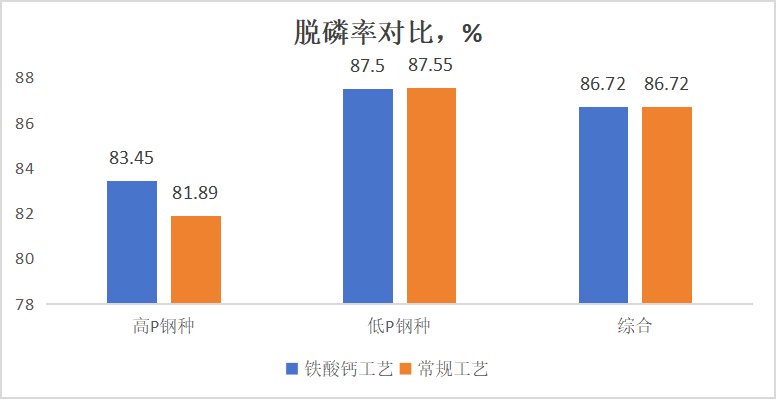

从脱磷率上看,铁酸钙工艺整体脱磷率与常规工艺几乎一致,在高磷钢种上,铁酸钙工艺脱磷率升高1.56%,见图3。鉴于LF工艺与RH工艺对应的转炉终点控制情况不同,针对不同工艺脱磷率进行了分析,分析过程中剔除高P钢种,比较不同工艺路径脱P率差异,LF炉工艺路线配加铁酸钙炉次脱P率较常规炉次低0.73%;RH工艺路线配加铁酸钙炉次脱P率较常规炉次仅高0.03%。因此无论LF炉工艺还是RH工艺,配加铁酸钙炉次脱P率与常规未配加铁酸钙炉次相比均无显著差异。

图3 脱磷率与常规工艺对比

4.2 高碱度烧结矿对石灰消耗的影响

从吹炼所需的有效CaO数量进行分析,加铁酸钙工艺与常规工艺相比,吹炼所需的有效氧化钙有明显降低。其中使用矿粉铁酸钙有效CaO所需数量为6476kg/炉,配加固废铁酸钙有效CaO所需数量为6924kg/炉,常规炉次所需有效CaO最高,达7218kg/炉。配加固废铁酸钙有效CaO所需数量比常规炉次降低294kg/炉,折合1.2kg/t。

4.3 高碱度烧结矿对终点硫的影响

对比试验炉次数据和基准炉次数据,常规工艺转炉平均增硫量为0.0027%,配加高碱度烧结矿的炉次转炉平均增硫量为0.0030%,配加高碱度烧结矿的炉次较常规工艺硫质量分数高2ppm,在炼钢可接受范围内。

4.4 应用效果

固废生产高碱度烧结矿在炼钢转炉的应用,实现了含铁、含碳、含钙等多种类冶金固废的协同资源化利用,充分发挥各原料中有价元素的利用,可消耗OG泥LT灰混料1.4万吨/年,按回收其中铁资源进行效益核算,能够实现替代废钢效益达800万元/年;同时可以降低对原生石灰石、白云石的需求,减少资源开采对环境的影响,促进资源的可持续利用,这种资源节约和循环利用的模式对于推动绿色发展、建设资源节约型社会具有重要意义。

5 结论

实践表明,采用固废生产高碱度烧结矿用做转炉工序冷却造渣剂,有利于改善转炉前期化渣、提高脱磷率、降低石灰消耗,实现了OG泥和LT灰固废的资源化利用的同时,本技术在实现二次资源循环利用的同时,具有良好的经济效益,可为钢铁企业带来新的利润增长点,同时助力无废企业的建设。

1.固废生产高碱度烧结矿的优化工艺为:混匀料配比为OG泥:LT灰3:1,配料CaO含量达20%以上,烧结温度1200~1300℃。

2.工业试验表明,转炉配加铁酸钙烧结矿可减少石灰消耗1.87kg/t钢,同时可降低钢渣产生量6万吨/年,可实现钢渣减量化6kg/钢。

3.该技术通过提高资源利用效率和降低环境负荷,实现了绿色环保和可持续发展的目标。通过本技术实现转炉一次灰OG泥、LT灰的高效循环利用,减少了对环境的污染和危害,年消耗OG泥LT灰混料1.4万吨,按回收其中铁资源进行效益核算,年经济效益达800万元。

参考文献:

[1] 高金涛, 李士琦, 张延玲, 等. 低温分离、富集冶金粉尘中的Zn[J]. 中国有色金属学报, 2012, 22(9): 2692.

[2] 曲英, 李宏. 生态冶金和循环经济[J]. 中国冶金, 2004, 14(5): 26.

[3] 范晓慧, 孟君, 陈许玲, 等. 铁矿烧结中铁酸钙形成的影响因素[J]. 中南大学学报, 2008, 39(6): 1125-1131.

[4] 武国平. 首钢转炉一次除尘尘泥生产转炉冷却造渣剂应用研究[J]. 工程与技术, 2011, 15(1): 15-18.

[5] 孙国斌, 向晓东, 邓爱军, 等. 除尘灰基脱磷剂的研发[J]. 钢铁, 2019, 54(10): 96-102.

[6] 孙亮,张立国,郑志辉, 等. 冷却造渣剂的研究与应用实践[J]. 中国冶金, 2016, 26(12): 61-64.

[7]杨福,毕学工,罗松志. 环保型高磷铁水预处理脱磷剂的试验研究[J]. 炼钢,2012,28( 1) : 33 - 36.