程峥明1 郭俊祥2 王同宾1 石江山1

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200;2.首钢技术研究院,北京 石景山 100043)

摘要:在全球温室效应加剧和气候变日趋恶劣的当下,钢铁行业作为碳排放的大户,如何降低碳排放、实现碳中和是摆在广大钢铁行业从业者面前必须要解决的问题。针对于此首钢京唐开发了一种全固废胶凝材料,其活性指数和流动度比均达到了1级标准,更为重要的是全固废胶凝材料的生产碳排放强度仅为0.16t/t,相比于矿渣硅酸盐水泥生产降低超70%的碳排放。全固废胶凝材料作为水泥行业有效补充,可以大幅度降低碳排放,为推进碳减排、碳中和提供有力支撑。

关键词:全固废;胶凝材料;碳减排;水泥;碳达峰;碳中和

1 引言

据《中国建筑材料工业碳排放报告(2020年度)》统计,中国建筑材料工业2020年二氧化碳排放14.8亿吨,比上年上升2.7%,建材工业万元工业增加值二氧化碳排放比上年上升0.2%。其中,燃料燃烧过程排放二氧化碳同比上升0.7%,工业生产过程排放(工业生产过程中碳酸盐原料分解)二氧化碳同比上升4.1%。水泥、石灰行业的二氧化碳排放量分别位居建材行业前两位[1]。

水泥行业贡献了全球碳排放总量的7%,如果将全球水泥行业看作一个国家,那么它将是仅次于中国和美国的第三大碳排放国[2, 3]。我国生产全球近六成水泥,水泥行业碳排放量也逾全球水泥产业碳排放总量的一半。水泥生产过程中的二氧化碳排放主要源于熟料生产过程,其中石灰石煅烧产生生石灰的过程所排放的二氧化碳,约占全生产过程碳排放总量的55-70%;高温煅烧过程需要燃烧燃料,因此产生的二氧化碳,约占全生产过程碳排放总量的25~40%[4-6]。

目前,中国水泥行业碳排放量占全国碳排放总量约9%,是制造业中主要的二氧化碳排放源。中国是全球水泥制造第一大国,2019年全球水泥产能为37亿吨,中国约占其中60%。根据麦肯锡测算,要实现全球升温不超过1.5°C情境,到2050年中国水泥行业碳减排需达70%以上[7, 8]。另一方面,钢铁工业也是能源消耗和碳排放大户,中国钢铁工业碳排放量占全球钢铁工业碳排放超过50%,占中国总碳排放量15%左右,在国内所有工业行业中位居首位[9, 10]。

在全球温室气体浓度升高的背景下,如何减少钢铁和水泥行业的碳排放、增加碳吸收是当前应对气候变化主要研究方向。钢铁和水泥作为资源和能源密集型行业,生产每吨钢铁产生1.5t的CO2[11],生产一吨水泥产生约1t的CO2[12],如何降低行业碳排放总量是现如今必须要解决的难题。

由于冶金渣和水泥在化学组成上相似性,若通过合适活化激发,将其代替水泥熟料使用,用于全固废胶凝材料制备,既解决冶金渣堆存问题,又可给建材行业提供一种新型胶凝材料制品,有利于建材行业绿色化可持续发展[13]。

首钢京唐钢铁联合有限责任公司作为临海靠港,具有国际先进水平的千万吨级大型钢铁企业,全力降低碳排放也是应尽的责任。

2 冶金渣利用现状

首钢京唐公司每年产生固废可达数百万吨,包括高炉水渣和转炉钢渣。其中,水渣具有潜在的水硬胶凝性能,在水泥熟料、石灰、石膏等激发剂作用下,可以作为优质的水泥原料,可制成矿渣硅酸盐水泥、石膏矿渣水泥、石灰矿渣水泥、矿渣砖、矿渣混凝土等,也可作为生产环保水泥砖的一种原材料。

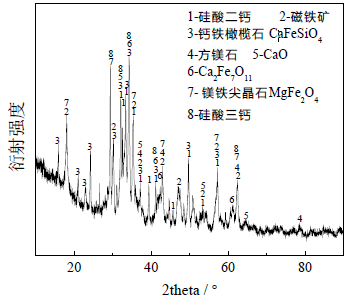

另外,钢渣的矿物组成和水泥非常相似,但钢渣中的铁铝酸钙以及镁铁相固溶体几乎无水硬性,硅酸二钙(C2S)的水化活性极低,导致其胶凝性远低于水泥(如图1)。

图1 钢渣粉XRD分析

同时也应该看到钢渣组成成分中含有大量的SiO2、CaO和Al2O3(表1),这些物质都是进行火山灰反应所必须成分。在机械激发和复合激发等作用下,加入适量脱硫灰、高炉矿渣等具有胶凝性能物质,也可制备成绿色胶凝材料。

表1 钢渣粉化学组分分析 (%)

|

组分 |

CaO |

SiO2 |

MgO |

Al2O3 |

MnO |

P2O5 |

KNaO |

Fe2O3 |

FeO |

TFe |

|

含量 |

36.8 |

15.4 |

7.56 |

0.87 |

3.48 |

3.21 |

0.58 |

17.43 |

9.48 |

23 |

整体来看钢渣的利用难于水渣,为进一步提高钢渣利用率,需要将钢渣磨细粉,通过机械激活方法将钢渣的活性激发;另外也可在钢渣磨细粉产品中加入一些化学试剂(硫铝酸盐、硫酸钙等)进行化学激活,也可激发钢渣活性,如此可实现钢渣资源化利用,获得大宗消纳。

3 冶金渣利用路径

目前关于固废基胶凝材料已发布标准包括,中国工程建设标准化协会标准《固废基胶凝材料应用技术规程T/CECS 689-2020》、河北省工程建设标准《全固废高性能混凝土应用技术标准DB13(J)/T 8385-20》20;已批准立项标准有建材行业标准《道路用固废基胶凝材料》、中国工程建设标准化协会标准《冶金固废预拌砂浆》、《固废基纤维混凝土盾构管片》、《全固废海工高性能混凝土应用技术规程》等。

针对水渣易于处理,而钢渣难处理的问题,首钢京唐公司综合钢渣和水渣的优点,采用湿法脱硫石膏作为活性激发剂,按照一定比例混磨后生成全固废胶凝材料,供混凝土搅拌站及装配式建筑生产基地使用,是替代熟料的新型环保材料。

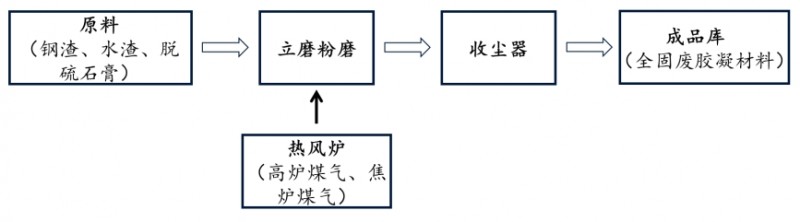

全固废胶凝材料生产过程如图2所示,从钢厂来水渣和钢渣和燃煤电厂来的脱硫石膏经过立磨粉磨后,符合要求的全固废胶凝材料的细粉被收集存储。

图2 全固废胶凝材料生产温室气体核算边界示意图

全固废胶凝材料的化学组分如表2所示,从表2分析结果看出,水泥和钢渣基胶凝材料的主要化学成分是CaO、SiO2、Al2O3、MgO。

表2 全固废胶凝材料化学成分分析 (%)

|

组分 |

FeO |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

Cl |

S |

f-CaO |

|

含量 |

2.68 |

20.49 |

10.05 |

2.09 |

40.45 |

6.68 |

0.65 |

0.30 |

0.56 |

0.24 |

3.46 |

5.20 |

全固废胶凝材料性能指标如表3所示,钢渣基全固废胶凝材料的流动度比、7d和28d活性指数、胶砂抗压强度增长比、含水量、氯离子含量、三氧化硫含量和安定性煮沸法都符合JG/T 486-2015《混凝土用复合掺合料》相关要求;细度也符合GB/T1345-2005 水泥细度检验方法筛析法的要求。

表3 全固废胶凝材料性能指标

|

序号 |

检测项目 |

检测依据 |

指标要求 |

检测 结果 |

单项判定 |

|||

|

1级 |

2级 |

3级 |

||||||

|

1 |

细度(0.045mm筛筛余),% |

GB/T1345-2005 |

≤12.0 |

≤25 |

≤30 |

2.4 |

符合 |

|

|

2 |

流动度比,% |

JG/T 486-2015 |

≥105 |

≥100 |

≥95 |

106 |

符合 |

|

|

3 |

活性指数(7d),% |

JG/T 486-2015 |

≥80 |

≥70 |

≥60 |

83 |

符合 |

|

|

4 |

活性指数(28d),% |

JG/T 486-2015 |

≥90 |

≥75 |

≥70 |

76 |

符合 |

|

|

5 |

胶砂抗压强度增长比,% |

JG/T 486-2015 |

≥0.95 |

1 |

符合 |

|||

|

6 |

含水量(质量分数),% |

JG/T 486-2015 |

≤1.0 |

0.3 |

符合 |

|||

|

7 |

氯离子含量(质量分数),% |

JG/T 4866-2015 |

≤0.06 |

0.04 |

符合 |

|||

|

8 |

三氧化硫含量(质量分数),% |

JG/T 486-2015 |

≤3.5 |

2.86 |

符合 |

|||

|

9 |

安定性(煮沸法) |

JG/T 486-2015 |

合格 |

合格 |

符合 |

|||

|

10 |

安定性(压蒸法),% |

GB/T 750-1992 |

压蒸膨胀率不大于0.50% |

合格 |

符合 |

|||

|

11 |

放射性 |

内照射指数 |

GB 6566-2010 |

合格 |

0.5 |

符合 |

||

|

外照射指数 |

0.6 |

|||||||

|

12 |

碱含量,% |

JG/T 176-2017 |

- |

0.93 |

|

|||

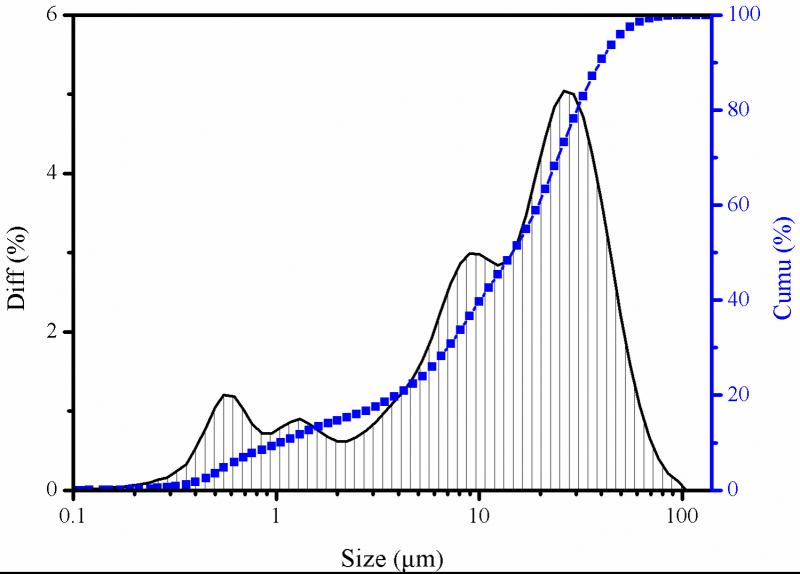

全固废胶凝材料比表面积可达500m2/kg以上,其粒度分析如图3所示,由图可知,细粉颗粒组成特征值为:d15=2.36 μm、d30=7.79 μm、d60=21.71 μm、中值粒径d50=16.24 μm。

图3 全固废胶凝材料细粉的粒度分布曲线

4 碳减排量

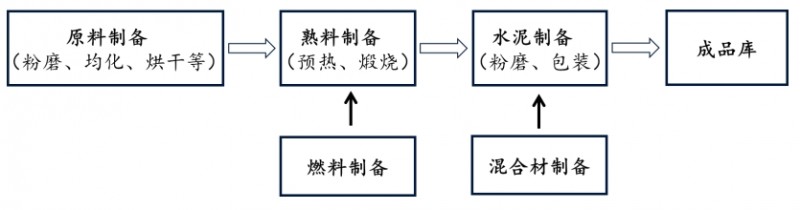

水泥生产企业在生产过程中,其温室气体排放主要包括燃料燃烧排放、过程排放、购入和输出的电力及热力产生的排放,水泥生产温室气体核算边界如图4所示。

图4 水泥生产温室气体核算边界示意图

根据温室气体排放核算与报告要求(GB/T 32151.8-2015)水泥生产企业二氧化碳排放总量等于企业边界内所有燃料燃烧排放量、过程排放量、企业购入电力和热力产生的排放量之和,扣除输出电力和热力对应排放量,按式(1)计算:

E = E燃烧 + E过程 + E购入电 + E购入热 - E输出电 - E输出热 (1)

式中:

E——二氧化碳排放总量,单位为吨二氧化碳(tCO2);

E燃烧——燃料燃烧二氧化碳排放量,单位为吨二氧化碳(tCO2);

E过程——在生产过程中原料碳酸盐分解产生的二氧化碳排放量,单位为吨二氧化碳(tCO2);

E购入电——购入的电力所产生的二氧化碳排放量,单位为吨二氧化碳(tCO2);

E购入热——购入的热力所产生的二氧化碳排放量,单位为吨二氧化碳(tCO2);

E输出电——输出的电力所产生的二氧化碳排放量,单位为吨二氧化碳(tCO2);

E输出热——输出的热力所产生的二氧化碳排放量,单位为吨二氧化碳(tCO2)。

根据水泥生产温室气体核算边界示意图以及式(1)的计算公式,各品种水泥生命周期的碳排放量如表4所示,从表中可知,碳排放强度最低的是P·S·B矿渣硅酸盐水泥(318.8~531.2 kgCO2/1t水泥),碳排放强度最高的是P·I硅酸盐水泥(1062.5 kgCO2/1t水泥),建筑工程中常用的P·O普通硅酸盐水泥碳排放强度为850~1009.4 kgCO2/1t水泥。

表4 各品种水泥生命周期碳排放量[12]

|

水泥品种 |

代号 |

混合材掺量 (%) |

碳排放量 (kg CO2/1t水泥) |

|

硅酸盐水泥 |

P·I |

0 |

1062.5 |

|

P·II |

≤5 |

1009.4~1062.5 |

|

|

普通硅酸盐水泥 |

P·O |

5~20 |

850~1009.4 |

|

矿渣硅酸盐水泥 |

P·S·A |

20~50 |

531.2~850 |

|

P·S·B |

50~70 |

318.8~531.2 |

|

|

火山灰质硅酸盐水泥 |

P·P |

20~40 |

637.5~850 |

|

粉煤灰硅酸盐水泥 |

P·F |

20~40 |

637.5~850 |

|

复合硅酸盐水泥 |

P·C |

20~40 |

531.2~850 |

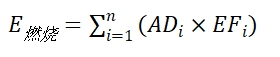

根据图2全固废胶凝材料生产温室气体核算边界示意图以及表5能源消耗情况可知,全固废胶凝材料生产的碳排放主要来自电力、高炉煤气和焦炉煤气的消耗,没有碳酸盐分解过程碳排放,即碳排放主要来自E燃烧和E购入电。电耗主要来自钢渣和水渣运输、粉磨和维持相关设备运行所消耗、高炉煤气和焦炉煤气消耗主要是为了烘干粉磨好胶凝材料。

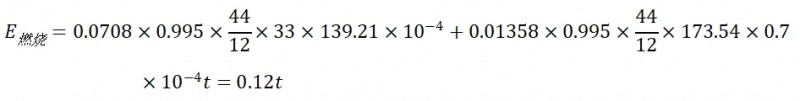

燃料产生的二氧化碳排放,按式(2)~(4)计算:

(2)

(2)

式中:

ADi——消耗的第i种燃料的活动水平,单位为吉焦(GJ);

EFi——第i种燃料的二氧化碳排放因子,单位为吨二氧化碳每吉焦(tCO2/GJ);

i ——燃料类型代号。

消耗的第i种燃料的活动水平ADi按式(3)计算:

![]() (3)

(3)

式中:

NCVi——第i种燃料的平均低位发热量。对固体或液体燃料,单位为吉焦每吨(GJ/t);对气体燃料,单位为吉焦每万标立方米(GJ/104Nm3);

FCi——第i种燃料的净消耗量,对固体或液体燃料,单位为吨(t);对气体燃料,单位为万标立方米(104Nm3)。

燃料的二氧化碳排放因子EFi按式(4)计算:

(4)

(4)

式中:

CCi——第i种燃料的单位热值含碳量,单位为吨碳每吉焦(tC/GJ);

OFi——第i种燃料的碳氧化率,以%表示。

根据表5的高炉煤气、焦炉煤气的耗量和相关热值参数结合公式(2)~(4),生产每吨胶凝材料燃料燃烧排放的0.12tCO2计算过程如下:

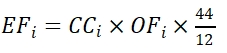

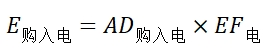

购入电力产生的二氧化碳排放量按式(5)计算:

(5)

(5)

E购入电——购入电力所产生的二氧化碳排放量,单位为吨二氧化碳(tCO2);

AD购入电——购入的电量,单位为兆瓦时(MWh);

EF电——电力二氧化碳排放因子,单位为吨二氧化碳每兆瓦时(tCO2/MWh)。

根据中华人民共和国生态环境部《2019年度减排项目中国区域电网基准线排放因子》可知,华北区域电网的碳排放因子为0.9419 kgCO2/(KW·h),同时根据表5的电单耗则生产每吨胶凝材料购入电力排放40.1kg CO2计算过程如下:

![]()

全固废胶凝材料生产过程中燃料燃烧产生的二氧化碳和购入电力产生的二氧化碳之和即为生产每吨全固废胶凝材料需排放的二氧化碳。所以全固废胶凝材料生产的全过程碳排放强度为160.1kgCO2/t全固废胶凝材料。

表5 全固废胶凝材料的生产燃料消耗量及热值参数

|

项目 |

单耗(m³/t) |

热值(GJ/104Nm3) |

单位热值含碳量 (tC/GJ) |

燃料碳化氧化率 (%) |

电单耗(Kw·h/t) |

|

高炉煤气 |

139.21 |

33 |

0.0708 |

99.5 |

42.58 |

|

焦炉煤气 |

0.7 |

173.54 |

0.01358 |

对比每吨矿渣硅酸盐水泥531.2~850 kg的CO2排放量,每吨全固废胶凝材料可减少碳排放约371.1~689.9kg,在生产阶段碳减排幅度约70%左右。

5 总结

1)生产全固废胶凝材料所产生的碳减排幅度,相比生产矿渣硅酸盐水泥,每吨的碳减排幅度可达到70%左右,为行业碳减排提供有利支撑。

2)首钢京唐公司生产全固废胶凝材料过程中的二氧化碳排放量低,同时所生产的全固废胶凝材料质量指标均符合要求。

3)首钢京唐公司生产全固废胶凝材料在碳减排方面具有明显优势,在推广应用和拓展产品应用市场方面,还需建立健全相关评价机制作为保障。

参考文献

[1] 中国建筑材料联合会.《中国建筑材料工业碳排放报告(2020年度)》.

[2] 陈腾飞. 中国碳排放的智能预测及减碳对策研究[D]. 华北水利水电大学, 2016.

[3] 魏军晓, 耿元波, 沈镭, 等. 中国水泥生产与碳排放现状分析[J]. 环境科学与技术, 2015, 38(08):80-86.

[4] 逄思宇, 曹烨. 水泥生产碳排放的产生环节及减排措施[J]. 化工矿产地质, 2014, 36(4):250-254.

[5] 秦于茜. 水泥产品碳足迹核算研究[D]. 西安理工大学, 2020.

[6] 桑圣欢, 陈艳征, 钟永超, 等. 水泥生产碳排放核算及减排途径[J]. 水泥工程, 2017, 05(179):43-45.

[7] Xu J H, Fleiter T, Fan Y, et al. CO2 emissions reduction potential in China's cement industry compared to IEA's Cement Technology Roadmap up to 2050[J]. Applied Energy, 2014, 130:592-602.

[8] Zheng C, Zhang H, Cai X, et al. Characteristics of CO2 and atmospheric pollutant emissions from China's cement industry: A life-cycle perspective[J]. Journal of Cleaner Production, 2020, 282(7):124533.

[9] Wang Y, Wen Z, Yao J, et al. Multi-objective optimization of synergic energy conservation and CO2 emission reduction in China's iron and steel industry under uncertainty[J]. Renewable and Sustainable Energy Reviews, 2020, 134: 110128.

[10] Sun W Q, Zhou Y, Lv J X, et al. Assessment of multi-air emissions: case of particulate matter (dust), SO2, NOx and CO2 from iron and steel industry of China[J]. Journal of Cleaner Production, 2019, 232(20):350-358.

[11] Ran R, Weng D. Current situation of CO2 emission in iron and steel producing and its controlling methods. Science & Technology Review, 2006, 24(10): 53-56 ( in Chinese)

[12] 俞海勇, 杨辉, 张贺等. 水泥生命周期碳排放研究. 四川建材, 2017, 43(1): 1-3.

[13] 刘敬东,郭玉安. 钢渣资源化利用途径探 [J]. 河南冶金, 2014, 27(02): 55-58.