周银光

(南京钢铁股份有限公司 江苏南京210035)

摘要:随着工业生产对能源利用效率的要求越来越高,余热回收利用成为转底炉节能减排的重要途径之一。通过余热锅炉对转底炉高温废气进行余热回收,再将除尘净化后的低温烟气混入热风炉进行煤气预热与生球干燥烘干,可以有效减少热损失,提高转底炉热利用效率。

关键词:转底炉;余热回收;高温烟气;循环利用

1 概况

钢铁厂的生产过程中总会伴随着产生一些对于生产有不利影响的有害元素,因此,在各工序的冶金尘泥中具有极大的含锌量。其中主要以炼钢除尘灰、高炉干法灰、炼钢OG泥为主。转底炉法处理钢铁厂含锌尘泥是世界上较为先进的处理工艺,该工艺将含锌尘泥配碳后制成球团,还原成DRI的同时将其中的Zn、Pb等有害元素脱除,有效的减轻了高炉内碱金属的富集。

经理论计算在转底炉生产过程中,主烟道排烟带走的物理热约占转底炉总热支出的30%,若是对这部分高温烟气的回收利用,是转底炉节能降耗重要途径。

南钢转底炉产生的高温烟气先经余热锅炉余热利用后,温度降至约180℃,再进入净化设备回收氧化锌粉尘,净化后的烟气回用至链篦机处作为干燥烟气使用。

2 余热锅炉余热利用

转底炉高温烟气通过烟道进入余热锅炉。

余热锅炉位于沉降室之后、收粉系统之前。作用是回收烟气热量,生产蒸汽,并且除去一部分烟尘。其生产的蒸汽并入厂区蒸汽管网,因生产蒸汽而消耗的软水由厂区软水管网补给。余热锅炉主要由以下子系统组成:循环水系统、给水除氧及补水系统、清灰系统等。依据转底炉烟气的特性,将余热锅炉分为辐射段和对流段,采用直通卧式结构。为保证水循环的可靠及稳定并利于清灰,余热锅炉整体采用强制循环。余热锅炉强制循环系统设置2台电动热水循环泵。正常工作时电动热水循环泵1台运行1台备用,当运行水泵出现故障时备用泵将自动启动,确保余热锅炉安全运行。在余热锅炉本体设置清灰装置,有效清除受热面的粉尘附着,既保证管壁与烟气的有效换热,也实现烟尘的有效收集。在余热锅炉下方均设置有集灰斗,收集的粉尘作为富氧化锌成品外售。

锅炉系统由膜式壁蒸发器、过热器、蒸发管束和省煤器等部件组成。转底炉出口约1050℃的高温炉气(烟气量为50000Nm³/h)经余热锅炉吸热后,冷却约200℃。余热锅炉利用转底炉烟气的显热,平均外送1.6MPa,300℃的蒸汽约16.7t/h。

(一)余热锅炉布置

余热锅炉本体为露天布置,本余热锅炉为卧式直通强制循环锅炉,汽包布置在余热锅炉本体顶部。

采用直通式通道使烟气均匀、平稳地通过烟道,烟气流动顺畅,没有转弯,不易形成偏流和涡流,辐射冷却室利于粉尘自重沉降;对流区采用横向冲刷与纵向冲刷相比,大大提高了烟气的传热系数;在保证相同的传热系数的前提下,横向冲刷采用较低的烟气流速,从而有利于粉尘的自然沉降和防止炉管的磨损。

锅炉清灰采用弹性振打装置、仓壁振打、激波吹灰,灰渣运输采用埋刮板运输机、星型排灰阀输送方式。

汽包布置在余热锅炉本体右侧(顺气流方向)钢结构平台上。

余热锅炉的电动给水泵、定排、连排及加药装置等辅机布置在余热锅炉下方。

(二)锅炉汽水系统

从厂区总管来的软水首先进入软水箱,然后由除氧泵送至除氧器,脱除水中的氧气后贮存在除氧水箱。除氧水由给水泵送入水预器的进口集箱,在水预器中加热后进入锅筒,在锅筒中与炉水混合后通过下降管进入热水循环泵。

蒸发受热面管束由一根炉水循环总管供水,炉水依次进入余热锅炉各部分蒸发器进口集箱;各蒸发区由各自独立的上升管与汽包相接,所有管束(包括过热器管束)的支吊管也是水循环回路的一部分。经各蒸发区管束支吊管出来的汽水混合物进入汽包。

锅炉采用强制循环,在每根蒸发受热面的进口都装有节流圈,节流圈的开孔孔径由回路阻力和吸热量来确定,这使各回路流量分配均匀,保证回路的水动力稳定;一般锅炉的循环倍率大于8,每一根受热面管的循环流速均不小于0.5m/s。

因采用强制循环,余热锅炉对于烟气的剧烈波动具有良好的适应性,可以满足余热锅炉快速启停的要求。同时,余热锅炉受热面可以采用具有良好的防腐蚀性和抗机械损伤能力的厚壁小管径锅炉钢管制造,使余热锅炉结构紧凑,便于振打除灰。

在强制循环锅炉中,热水循环泵是锅炉的心脏,为确保水循环系统的可靠性,设置两台热水循环泵,一台运行,一台备用,当循环泵发生故障时可自动进行切换。从汽包出来的饱和蒸汽通过低温过热器,经喷水减温器再进入高温过热器变为过热蒸汽经管道送出界区。汽包上设有连续排污和定期排污装置。

3 转底炉废弃循环利用

在热风炉系统中,通常使用高炉煤气作为燃料。废烟气的温度通常可达250~350℃。如果高温烟气直接排放到大气中,将导致气温升高,污染环境,并造成严重能源浪费。转底炉除尘后的低温烟气可以混入热风炉中,用于煤气预热与生球烘干。

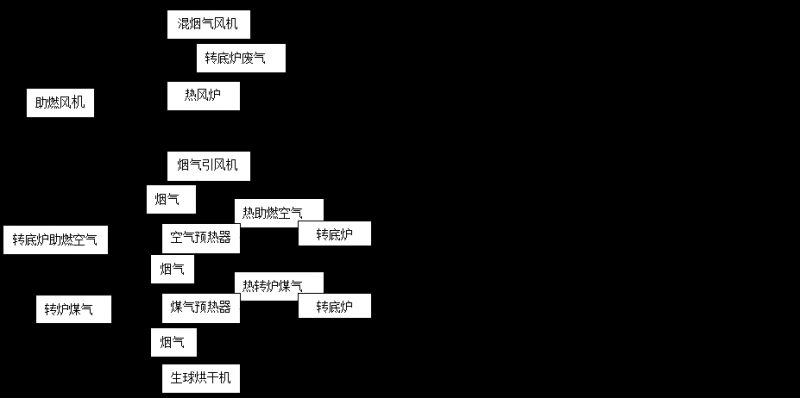

热风炉通过燃烧高炉煤气产生高温烟气,产生1000℃烟气,为了充分利用余热,通过烟气引风机直接将转底炉废气(150℃)引入热风炉腔体,混风后,热风炉出口烟气温度为650~700℃。

650℃~700℃的烟气通过热交换器预热转底炉助燃空气,助燃空气预热至400℃,转炉煤气预热至250℃,送往转底炉,烟气温度降至350℃。

混合烟气用来干燥生球,干燥烟气量约80000Nm³/h。生球干燥后的烟气经链篦机除尘系统净化后达标排放。热风炉系统图详见下图。

图1 热风炉系统图

4 总结

转底炉余热回收利用是一项重要的节能减排措施,具有显著的经济和环保效益。未来应进一步加大对余热回收利用技术的研究和推广,不断完善回收系统,提高能源利用效率,促进工业生产的可持续发展。

通过对转底炉余热的回收利用进行深入研究和实践,不仅可以为工业节能减排提供技术支持,还能促进工业生产向更加环保和可持续发展的方向迈进。

参考文献

[1] 秦洁,刘功国,吴秋廷,等.转底炉高温烟气余热回收利用分析研究[J].矿冶,2011,20(04):86-90.

[2] 陈长景,张兰芳.转底炉余热锅炉设计探讨[J].工业锅炉,2014,(06):37-39.DOI:10.16558/j.cnki.issn1004-8774.2014.06.009.

[3] 张敏.余热回收技术在钢铁行业的应用及节能潜力分析[J].资源节约与环保,2015(8):8-9.

[4] 刁小东. 热风炉烟气余热资源测定与利用研究[J]. 铜业工程,2011,(6) : 41 ~ 44.