刘晨

1 概述

高炉冶炼平均吨铁产生0.35高炉渣,高炉渣出炉温度1500°C,目前高炉渣大多采用水冲渣工艺处理,高温熔渣的余热被浪费,通过冲渣循环水回收余热供暖热回收率低,冲渣产生的水蒸汽直排,余热、水资源全部都浪费,还产生大气污染。水渣做水泥、微粉利用,利用价值低。为此,我们提出喷雾干法粒化改造方案。

液体喷雾干燥技术领域具有悠久的历史和广泛的业绩,在制药、食品、化工等很多行业都有成熟技术和案例。在不锈钢、硬质合金、工业纯铁、铝、铜等高温金属液喷雾干燥生产粉末方面,有着丰富的经验,可以把金属液直接粒化成13微米的超细粉。在高温熔熔渣干法粒化方面,我们进行了多个项目的干法粒化试验研究,改造方案的主要特点:

旁路方案,现有水渣、干渣系统保留,改造施工和维修不影响生产

采用高压水粒化,成品渣粒度大小可以选择

通过高温蒸汽和高温粒渣回收余热

2 问题分析

国内外高温熔渣处理一直多采用水冲渣处理,吨渣循环喷水~10吨、蒸发为蒸汽消耗1吨左右,存在一些无解的难题:

1) 余热大部分浪费,回收余热供暖效率低、易结垢

2) 水冲渣产生大量水蒸汽,难收集,冬季白烟重,是大气雾霾污染的一大来源之一,在北方设备表面结冰还有安全隐患

3) 粒化渣需要脱水,脱水后含水率仍在30%,磨粉时需要消耗煤气烘干

4) 粒化渣粒度3mm左右,吨渣磨粉需要耗电~35kwh/t

5) 粒化渣从渣池捞出露天堆放,很难实现岗位清洁生产

采用热泼干渣,处理设施占地多,炉渣无法利用、或利用价值低,余热同样浪费。国内有用户在尝试高炉渣转杯干法粒化和其它干法粒化方法,还没有取得成功。

我们的方案采用高压水喷雾干燥干法粒化技术,以求兼顾炉渣粒化、余热回收和增加高炉渣利用价值等多重要求。高压水干法粒化已经在2500m3高炉渣上做过探索性试验,粒化良好。

3 改造方案

这里以某用户三座1080高炉为例,介绍喷雾干燥干法粒化改造方案。

1、) 现有高炉渣相关参数

l 高炉容积:3座1080m3高炉

主体设备:渣沟、水冲、渣池、渣场、外运

处理渣量:~150万吨/年、平均出渣量74.4吨/时、日出渣次数:18炉/天

出渣时间:~50分钟/炉

外运渣含水量:~30%

外排渣方式:铲车、汽车外运

水渣用途:外供做水泥、矿渣微粉原料

2)工艺简介

高炉渣出渣沟、水冲渣及后步渣处理、渣池、外运设备设施完整保留备用,保护性拆除水冲渣粒化箱,延长渣沟到粒化间,新建干法粒化间首选位置,布置在事故备用干渣坑上部。

干法粒化前设置高温熔渣储槽,底部沉淀分离铁水、重金属,侧面设置高温熔渣出口,高温渣出高炉首先进入储渣槽,然后流入粒化间,采用少量高压水喷雾干燥粒化,粒化用水全部变为高温蒸汽,通过换热器回收余热,回收余热后的蒸汽喷淋冷凝后循环使用近零外排。高温粒化渣通过循环气冷却,通过湿式捞渣机输送至渣仓外运不落地,实现现场清洁。粒化可以回用各种废水,他把是难处理高成本,比如焦化废水、浓盐水、污泥、医疗废水等,通过高温处理为干净水后外供利用。

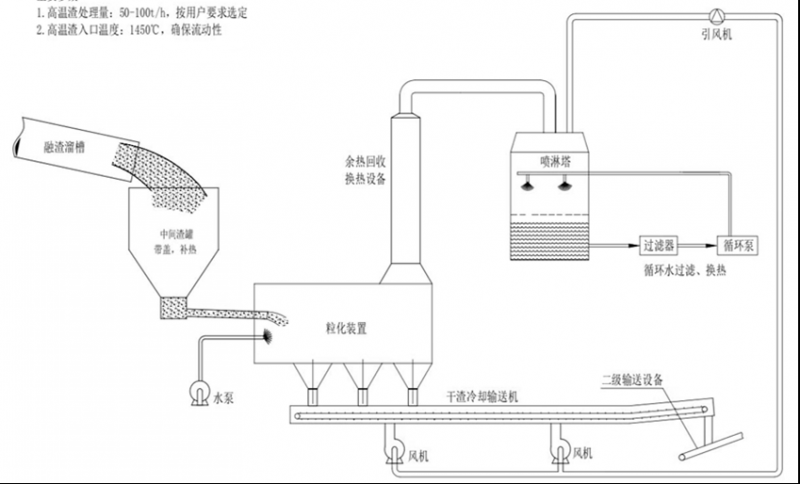

图1 高炉渣干法粒化工艺流程

图2 高温渣喷雾干燥干法粒化水循环系统

干法粒化主要改造项目内容描述如下:

1) 出铁沟加活动盖保温:为了减少热损失、改善车间环境,并提高余热回收量,整个渣沟均须增加轻质活动盖保温罩

2) 蓄渣槽:新增大容量的高温熔渣蓄渣槽,主要目的:主要是分离高炉渣中残留的铁水和重金属,确保高温渣流动性,按照利用要求调整成分、协同处理污泥等其它危废、固废

3) 高压粒化箱:液渣通过高压水喷雾干燥干法粒化为要求的粒度,满足做为玻璃、陶瓷、陶粒生产原料要求

4) 蒸汽收集、余热回收、净化系统:~650°C的常压、过热、含尘蒸汽,首先依次粗除尘、换热回收、多功能冷凝冷凝降温,循环用于高温粒渣的冷却,高温蒸汽与粒化渣冷却蒸汽一同处理。换热采用风冷、或/和水冷回收

5) 出渣:粒化渣用循环回风冷却到50°C以下,输送到渣仓储存、外运

4 主要设备

须改造和新增主要设备简单描述如下:

1) 蓄渣槽

改造内容:新增

功能:熔化分离回收金属成分,储渣解决连续处理,调整成分利于利用

储渣量:~200吨,确保连续粒化

加热方式:纯氧燃烧,或等离子

高温熔渣温度:1500°C以上

金属成分分离方式:铬、镍、铜、铅、铁等重金属底部溢流,锌等轻金属通过烟气收集

成分调整目的:分离金属成分后,依次按照微晶玻璃、玻璃、陶瓷、保温棉、陶粒、水泥、微粉等用户要求,熔炼调整高炉渣成分

2)高压粒化箱

功能:干法粒化熔渣

平均处理量:~75t/h

粒化后蒸汽温度:~650 ºC

粒化渣温度:~650 ºC

水质要求:可以处理焦化废水、浓盐水、污泥

水泵供水能力: t/h

供水压力: MPa

3、)蒸汽处理系统

功能:回收余热、净化、循环利用低温蒸汽

蒸汽量: 7万Nm3/h

换热器:风冷、或水冷

净化方式:干法颗粒层粗除尘+喷淋洗涤精除尘

尾汽处理:循环用于粒化渣冷却

4、)出渣设备

功能:输出、冷却高温粒化渣

设备类型:捞渣机

处理渣量:每台~100t/h

出渣温度:50 ºC以下

5、)发电设备

功能:余热发电

设备类型:汽轮机、发电机

估算吨渣发电量:100kwh/t以上

发电用途:自用为主,富裕上网

5 性能指标:

1) 吨渣产品销售价:150元/吨以上

2) 吨渣余热发电:100kwh/t以上

3) 吨渣处理废水:~1t/t

4) 二氧化碳排放量减少量:

5) 减少大气污染:每年减少150万吨水/18亿立方米含污染物水蒸汽排放

6 预期效益

实施本项目的主要预期效益估算如下:

1) 高炉渣利用价值:高炉渣用做玻璃、陶瓷原料,单价1000--1500元/吨,直接制陶粒销售,市场价150-300元/吨,统一按150元/吨、每年150万吨,每年可实现收入2.25亿元

2) 回收余热发电:按吨渣发电100kwh/t,结算电价按0.5元/kwh,年处理150万吨高温渣发电收入100x0.5x150万吨=7500万元(下步)

3) 处理废水收入:吨渣可处理1吨废水,按照节省废水处理成本10元/吨,每年废水处理可收入1500万元

三项目合计年可增加收入超过2亿元,平均每座高炉高温渣可预期收入6000万元,收入可观。

表1 年150万吨高炉渣干法粒化改造预期效益

|

序号 |

名称 |

单位 |

改造前 |

改造后 |

备注 |

|

1 |

高炉渣利用 |

元/t |

|

150 |

年收入22500万元 |

|

2 |

回收余热发电 |

kwh/t |

0 |

100 |

年收入7500万元 |

|

3 |

处理废水收入 |

元/吨 |

0 |

10 |

年收入1500万元 |

|

年处理150万吨高炉渣,每年可实现收入2.4亿元 |

|||||

7 问题探讨

高炉渣处理工艺和技术,与其利用有关系,比如用于制水泥、微粉,对水解活化、玻璃相有要求,一般必须充分与水分接触,而用于做玻璃、陶瓷原料,则必须是干灰,石灰不允许见水活化,如果高温熔渣直接进玻璃窑制玻璃,则不需要粒化和余热回收。现就需要用户选择和提前研究的几个问题进行探讨。本方案分熔渣、粒化、烟气余热回收、高温渣余热回收和出渣5部分,建议分步实施,比如只改干法粒化。

1) 高炉渣的用途:需要提前进行市场调研选择用途、每种用途需求量。

熔渣直接制玻璃:微晶玻璃、特需玻璃、光伏玻璃、幕墙玻璃等

熔渣干法制粉体玻璃、陶瓷原料

熔渣直接制陶粒:建筑混凝土骨料,填料、水处理材料、土壤改良剂

制砖、预制砌块、保温材料

仍然用于水渣、微粉

由于前述几个用途需要进行市场调研、产品开发试验研究需要时间,可以保留现在的用途,按照制水泥、微粉的要求进行预处理和制粒,采用湿式出渣设备。

2)余热的用途:余热用途涉及换热设备的选择,需要提前市场调研。

付产蒸汽:如果用于发电,宜选择回收过热蒸汽,蒸汽压力、温度尽量高,如果用于加热,选择饱和蒸汽即可

付产热水

付产热风

由于余热蒸汽发电便于计量和用途,需要重点考虑选择;提供热水也可以用于采暖、煤炭/原料解冻、除湿、预热,也可以选择。最简单易行的用途是加热热风炉、高炉煤气发电鼓风和煤气,投资少,效益可观

3) 出渣设备的选择:选择如下

选择干式捞渣设备

选择湿式捞渣设备

选择干、湿结合捞渣机

可以优先选择干、湿结合双出口出渣设备,根据后部渣用途选择出干粉、或湿渣。