刘志朝 邓 涛 程子波 陈 伟

(河钢集团邯钢公司新区 河北 邯郸 056403)

摘要:本文以邯钢新区为研究对象,深入探讨了钢铁企业钢渣处置与利用的现状、挑战及优化措施。针对邯钢新区的钢渣处理流程中面临的尾渣回收利用不足和外销困难等问题,通过改进钢渣粒化技术、优化尾渣配吃方案、转变尾渣外销模式等措施,有效提高了钢渣利用率,降低了生产成本,缓解了环保与生产平衡压力。同时,本文还展望了钢渣处置及利用的未来发展方向,为钢铁企业钢渣资源化利用提供了新的思路和实践参考。

关键词:钢渣处置;尾渣配吃;资源化利用

钢铁工业是我国国民经济的重要支柱产业,但其制造过程中会产生大量钢渣,如何高效处置和利用这些钢渣一直是行业面临的重大挑战。钢渣产生体量大,市场化需求不足,加之其稳定性差、耐磨性高和胶凝性低等,造成钢渣的处理和资源化利用受到很大限制,如大量钢渣被堆放处理,还会对环境造成污染,因此钢渣的资源化利用对钢铁企业的可持续发展和环境保护具有重要意义[1]。本文以邯钢新区公司为案例,深入分析其钢渣处置和利用的现状,探讨存在的问题,并结合处置过程困境与不足提出改进措施,旨在为钢铁企业钢渣资源化利用提供新的思路和实践参考。

1 钢铁厂钢渣处理概述

钢渣是钢铁生产过程中产生的主要固体废弃物之一,主要来源于炼钢过程中的氧化反应和造渣反应,根据产生阶段的不同,主要可分为转炉钢渣、电炉钢渣和精炼钢渣等,它的主要组分包括CaO、SiO2、MgO、FeOx、MnO、P2O5等[2],其化学成分赋予了它潜在的利用价值。

钢渣处理的主要方法包括热泼法、盘泼法、风淬法和粒化法等。热泼法是将熔融钢渣直接泼洒在渣场,自然冷却后破碎处理;盘泼法是将熔融钢渣泼洒在旋转的渣盘上,形成薄层后快速冷却;风淬法是利用高速气流将熔融钢渣击碎并快速冷却;粒化法则是将熔融钢渣通过高压水流或机械作用力破碎成细小颗粒。这些处理方法各有优缺点,钢铁企业通常根据自身条件和需求选择合适的处理方式。

2 邯钢新区钢渣处置利用现状及不足

2.1 钢渣处置及利用现状

邯钢新区位于河北省邯郸市涉县龙西工业园,系邯钢老区退城整合搬迁项目,该项目占地5908多亩,于2024年6月全线贯通投产,成为全世界第一个全流程利旧搬迁的长流程钢铁企业,炼钢系统主要包括1座250吨转炉、2座100吨转炉、1座250吨LF精炼炉、2座100吨LF精炼炉和1座100吨RH精炼炉以及余热回收利用、固废处理等配套设施。

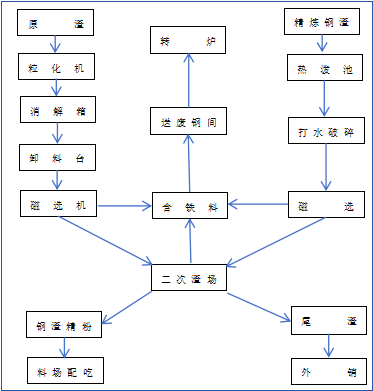

钢渣原渣采用MES(机械粒化-静态消解工艺)进行一次处理和磁选,精炼钢渣则采取热泼法进行处置,所有钢渣经初次处理后进入二次钢渣工序进行下一步处理,二次处理产生的粒子钢直接回转炉配吃,钢渣精粉则送往料场参与配料,尾渣进行外售。钢渣处置流程见图1。

图1 邯钢新区钢渣处置流程

2.2 不足之处

2.2.1钢渣综合回收利用程度低

邯钢新区的钢渣利用主要集中在一次磁选以及二次处理后粒子钢和钢渣精粉的回收利用上,相对于产量巨大的尾渣,受配料圆盘数量及尾渣磷含量高限制,内部未进行有效利用。

2.2.2尾渣处置平衡秩序难于建立,且亏损加剧

新区地处武安、涉县交接,周边钢企众多,尾渣产出量远远大于有限的市场需求,导致尾渣始终难以建立稳定的销售渠道,间接对铁钢工序稳定生产造成干扰。其次,受制于销售半径及运输成本,尾渣价格压缩极低,钢企综合收益往往为负数。最后,随着环保要求日益严格,尾渣的堆放和处理成本也不断上升,钢企的效益亏损进一步加大。

3 钢渣处置改进与优化

为建立稳定的钢渣平衡秩序,实现综合效益最大化,该厂立足自身实际情况,采取了以下改进措施:

3.1 进一步攻关钢渣粒化技术,提高含铁料回收利用

在全面投产后的运行实践中,组织设备及技术人员,对全密闭步进式粒化机进行改造和优化冷却工艺参数,实现了一次处理后钢渣块尺寸进一步减低、粒度更加均匀,同时大于40mm大块产生量降低了20%,含铁料回收率提高了10%,有效提高了钢渣一次处理含铁料回收利用量。

3.2 制定尾渣配吃方案,降低炼铁成本

从该厂尾渣成分分析看出,尾渣成分见表1,其TFe含量为15-16%,CaO与MgO含量分别为41%与9%左右,理论上参与料场配料可替代部分铁料和熔剂使用,同时该厂参考并研究了国内利用钢渣尾渣与Ca(OH)2试剂调节碱度对烧结高温基础特性的影响[3],并自行进行烧结杯试验,验证了钢渣尾渣配入烧结中参与烧结成矿反应可行性,结果来看技术上完全可行,还具有较大的经济效益,经该厂测算,料场配吃1%尾渣粉,吨铁可降低成本10元,按该厂年产600万吨铁水,年可降本6000万元。但因尾渣中磷含量较高,过量配加尾渣会造成铁水磷含量大幅增加,从而影响炼钢成本和质量。因此该公司结合自身实际情况,综合考虑全工序成本、质量等,制定了动态、科学的尾渣配吃方案,并组织了实施。

(1)首先,优化倒运与配吃流程,克服料场圆盘配料仓不足的困难,结合钢渣精粉与尾渣需求量,按比例混合后倒运至料场地面料仓内,然后通过皮带运至圆盘配料仓共同参与混匀配料。

(2)其次,根据该厂原燃料含磷情况,摸索出钢渣精粉加尾渣配比为1.5%时,铁水含磷量正常为0.14-0.15%,此时综合性价比是最优的,如果铁水含磷量连续高于0.15%,则料场降低尾渣配比,同时查找其他原燃料等原因,反之亦然,最大化提高尾渣利用率同时,也对其他原燃料质量起到监控作用。

(3)炼钢冶炼钢种对铁水含磷量有较大特殊要求时,生产制造部提前通知料场调整尾渣配比,同时优化排产计划,组织炼钢进行集中生产。

表1 邯钢新区钢渣精粉与尾渣分析

|

品名 |

TFe(%) |

S (%) |

SiO2(%) |

CaO(%) |

MgO(%) |

Al2O3(%) |

TiO2(%) |

P2O5(%) |

|

钢渣精粉 |

23.7 |

0.1 |

13 |

35.3 |

8.7 |

4.3 |

1.1 |

2.6 |

|

尾渣块(5-20mm) |

15.7 |

0.2 |

14.1 |

41.8 |

9.3 |

6 |

1.2 |

3.2 |

|

尾渣粉(<5mm) |

15.3 |

0.2 |

14.5 |

41.5 |

9.5 |

6.1 |

1.2 |

3.3 |

3.3 转变尾渣外销模式

针对该厂所属地域钢企扎堆,因尾渣产出与市场需求的不平衡,为摆脱环保压力、保产压力、经济效益低下的多重困境,该企业经过充分调研和测算,大胆解放思想、转变外销模式,通过与客户签订互保协议,采取尾渣和精炼钢渣捆绑外销的策略,实现了综合效益最大化。

4 取得效果

经过改进与优化钢渣处置流程和外售模式,该厂在提高钢渣利用率、降低成本、保障生产和提升效益等多方面都取得了显著且积极的效果。

(1)钢渣粒化技术较前期取得了较大进步,原渣一次处理过程中含铁料回收率提高了10%。

(2)通过综合考量全工序成本,并优化组织流程、新增尾渣配吃,摸索出烧结工序钢渣料最优配比后,钢渣料比例较之前增加了约0.6%,预计年降本达3600万元。

(3)结合地域与自身情况,该厂将尾渣单独外销转变为综合效益最优的捆绑外销后,有效建立了钢渣处理平衡秩序,成功摆脱了环保、生产和经济效益方面的多重困境。

5 钢渣处置及利用前景展望

钢渣作为钢铁企业产出量巨大的固废,随着处理技术和钢企管理的进步,已大大提高了钢渣处理的效率和效果,但多数钢企内部回收和利用程度低仍是普遍现象。同时,我们也看到个别钢企钢渣资源化利用发展较好,也为众多钢铁企业起到启示,例如,宝钢采用预脱磷工艺将尾渣P2O5含量降至1%左右,大大提高了内部尾渣利用率,首钢集团开发了钢渣微粉生产技术,将钢渣加工成高附加值的产品等。

未来,随着环保要求的日益严格和资源节约意识的增强,钢渣资源化利用将成为钢铁行业发展的必然趋势,钢渣利用将朝着提高含铁料回收率,增加尾渣内部利用,由传统建筑材料、路基材料利用领域拓展到新型材料、现代农业等多个领域发展。

6 结论

(1)本研究通过对邯钢新区钢渣处置和利用现状的分析,指出了当前钢渣利用中存在的主要问题。同时,该厂结合自身实际,经过技术攻关和优化流程,有效提高了钢渣利用率,降低了生产成本,缓解了生产和环保压力。

(2)钢企管理和理念进步是提高钢渣资源化利用的基础,新型工艺技术的发展和应用为其提供了有利保障,探索高值化、多元化的钢渣利用途径,需要全社会共同的努力。

参考文献

[1] 安胜利,黄兰,柴轶凡,陈宇昕,彭军,张芳.钢渣处理技术及资源化利用研究进展[J].钢铁,1-13.

[2] 刘昕,王仲亮,包燕平.转炉钢渣资源化利用研究现状与应用展望[J].工程科学学报,1-16.

[3] 张露,周仙霖,罗艳红,万军营,李柳英,陈铁军,蒋佳颖,余正雄.钢渣尾渣对烧结成矿的影响机制[J].钢铁,1-13.