梁臣忠1.2

(首钢水城钢铁(集团)有限责任公司,贵州 水城 553600)

摘要:目前国内烧结生产的主流工艺为厚料层烧结,对烧结矿产质量指标改善、降低能耗和减少CO2的排放有着显著的作用。水钢由于提高铁精粉比例导致烧结机料层厚度下降、单位固体燃料消耗增加、返矿率升高和质量不稳定等问题。水钢265m2烧结机通过对生石灰活性度的提高,混合料制粒效果改善、烧结机台车整体改造、布料方式的优化改造和炉条板结的治理以及终点温度的稳定性的控制等技术措施的实施提高料层厚度, 料层厚度逐步从800mm提高至1000 mm, 烧结矿质量持续提升, 烧结矿产量稳步提高,烧结矿单位固体燃耗从48.77(kg·t-1)下降到47.86(kg·t-1)。转鼓强度由77.30%增加到77.54%。每吨烧结矿化石燃料排放碳排放0.120tCO2降至0.110tCO2,降幅为8.3%。

关键词:厚料层,烧结,终点温度,碳排放

鉴于厚料层烧结技术凭借其出色的蓄热能力和承载大量物料的独特优势[1],自问世以来便迅速在全球烧结领域内获得了广泛认可与应用[2],使得现今的烧结料层高度普遍迈过了700mm的大关,更有部分领先企业将其极限推升至900mm之上[3-6]。然而,伴随着料层高度的不断提升,一系列挑战接踵而至——成本激增与生产指标下滑的双重困境[7-8],令继续攀登变得日益艰难,料层增高的脚步仿佛遭遇了一道无形的天花板[9-11]。

与此同时,烧结矿作为占据我国高炉用含铁材料七成以上的基石,其产出质量和效能直击钢铁产业链的核心[12-13],关系着整个行业的命运与发展。特别是当环保标准日趋严格、“双碳”目标成为国家发展战略主旋律之际,烧结环节的产能与排放问题已然对炼铁产能构成实质性威胁,迫切呼唤一场深刻的变革[14-16]。

厚料层烧结技术凭借其独特的热利用率高、节省燃料、提升生产能力、改善产品质量以及减少排放等多重优势[17],正逐步成为烧结领域内的革新焦点。它不仅能大幅度提升能源利用效率,降低固体燃料消耗,还能够显著增强烧结矿的产量与质量,同时在环保减排方面展现积极效用[19-21]。尤其是随着全球对“双碳”目标的重视程度加深,厚料层烧结技术因其节能减排特性,成为了实现绿色转型的关键途径之一[22-24]。

面对生铁产能持续扩张与环保压力日增的双重挑战,烧结行业亟待寻求提效降耗的新途径。在此背景下,超厚料层烧结技术无疑成为了破局利器。首钢水钢通过对6号265m²深入探究厚料层烧结原理,逐步形成了涵盖理论指导与实践操作的完整超厚料层烧结技术体系,成功实现了1000mm超厚料层下的高效稳定生产。

1 水钢烧结问题

1.1 厚料层提高前问题

面对钢材市场的长期疲软和钢铁行业普遍面临的严峻成本压力,各大钢铁企业正积极探索降本增效的新路径。鉴于此,公司提出“四一一”战略应运而生,其中关键一项便是大幅提升国内铁精粉的使用比重,以此替代价格高昂的进口矿资源,力求在原材料采购环节实现成本削减。然而,随着国产铁精粉在配料体系中的份额激增,尤其是细小颗粒的普遍存在,引发了新的挑战——细矿粉极易在烧结料层中堆积,形成阻塞,严重影响了烧结进程的顺畅性和烧结矿的产出质量,严重恶化烧结指标,达不到提升铁精粉比例降低成本的初衷。充分利用好国内铁精粉资源,确保生产成本的可控与产品质量的稳定,进而推动整个产业链的健康可持续发展。

表1. 2023年6-12月烧结机生产情况

|

铁精粉比例/% |

料层厚度/mm |

返矿率/% |

燃料消耗/Kg/T |

工序能耗/ Kg/T |

返矿率/% |

|

|

2023年6月 |

26.5 |

833 |

14.95 |

53.91 |

54.10 |

14.95 |

|

2023年7月 |

35.9 |

832 |

14.91 |

52.93 |

50.48 |

14.91 |

|

2023年8月 |

25.8 |

834 |

14.78 |

50.80 |

49.03 |

14.78 |

|

2023年9月 |

22.2 |

836 |

15.06 |

51.39 |

49.94 |

15.06 |

|

2023年10月 |

40.8 |

775 |

15.78 |

50.70 |

49.86 |

15.78 |

|

2023年11月 |

35.6 |

789 |

15.87 |

51.84 |

51.07 |

15.87 |

|

2023年12月 |

38.5 |

801 |

17.04 |

49.85 |

50.15 |

17.04 |

如表1所示,公司在2023年6月份尝试开始提高铁精粉比例,从26.5%升至高峰值40.8%,而后回落至38.5%,期间料层厚度经历由833mm降至775mm再反弹至801mm的过程,同时,返矿率从14.95%增长至17.04%。尤为注意的是,在10月,当铁精粉比例激增至40.8%之际,料层厚度紧缩至775mm,返矿率飙升至15.78%,这两组数字清晰地映射出,随铁精粉比例的大幅增加,料层厚度受到压缩,而返矿率显著攀升,反映出了铁精粉含量变动对烧结过程的直接影响。这一系列数据波动不仅揭示了铁精粉对烧结工艺的具体作用机制,也突显了持续监测并适时调控铁精粉使用量的重要性,以保障烧结作业的稳定性和经济性。

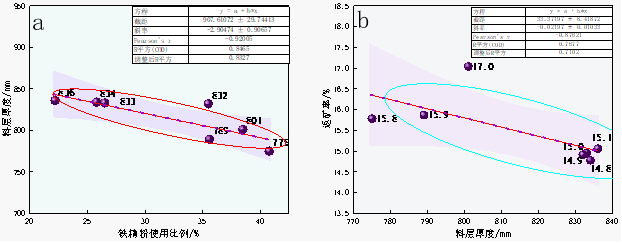

如图1(a)所示,铁精粉使用比例和料层厚度的相关系数为-0.92005,有较强的相性。铁精粉比例的提升直接引发了烧结料层透气性的下降,迫使其厚度不得不从原有的835mm下调至770mm,以维持正常的烧结进程。这一变化的关键在于,细小颗粒的铁精粉在高温环境下易于凝聚成团,形成紧密结构,降低了料层的整体渗透性,进而不利于热量均匀传导与氧气充分供给,从而迫使通过降低料层厚度的方式来进行应对此类透气障碍,确保烧结作业的连续运行。如图1(b)所示,料层厚度与返矿率展现出显著的负相关性,相关系数高达-0.87621。这意味着,随着料层厚度的增加,返矿率显著下降,反之亦然。其一料层厚度的增加有效抑制了烧结边缘区域不稳定的烧结矿产生,进而大幅度减少了返矿的比例。这是因为较厚的料层能够提供更充足的热交换空间,使得整体温度分布更为均衡,减轻了边缘部位因过快冷却而导致的烧结不足现象。其二,由于料层厚度增加,单位面积烧结矿的量增加,从而降低了一面两边未充分烧结部分的占比,即返矿率得到实质性的削减。

图1(a. 铁精粉比例对料层厚度的影响,吧b.料层厚度对返矿率的影响)

1.2 料层厚度监测手段

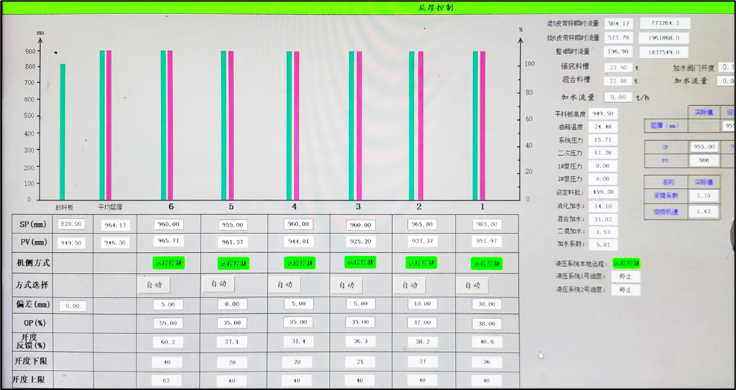

图2展示了一套完善的料层厚度监控系统,其中(a)为平料高度显示仪表,(b)则是料层厚度中控显示仪器。通过这两个关键设备,实现了对料层厚度的有效实时监测。平料高度显示仪表用于直接观测料面位置,确保均匀铺展,而中控显示仪器则能连续记录并分析料层厚度变化,共同构成了精确控制烧结料层的关键环节。

图2.(a.平料高度显示仪表;b.料层厚度中控显示仪器)

1.3料层厚度的提高过程

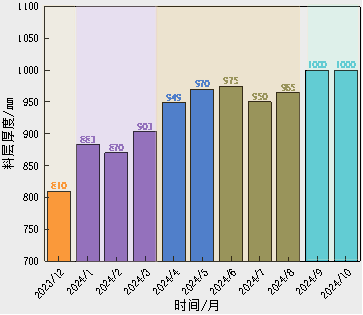

重点围绕生石灰活性度提升与消化速率优化展开工作,同步改良加水比例与方式,并对设备进行创新升级。至2024年4月,料层厚度已突破至949mm。随后,通过对终点温度和烧结负压进行深度调优,加之生石灰活性度的持续改进,至同年9月,料层厚度达1000mm,创下国内先进水平。

图3.水钢265m2烧结机料层厚度提高过程示意图

2 实施1000生产的技术措施

2.1 提高生石灰活性度

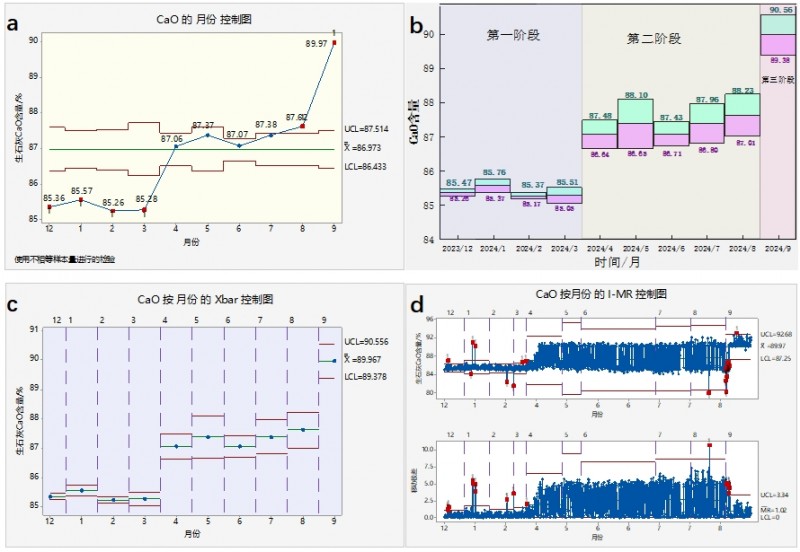

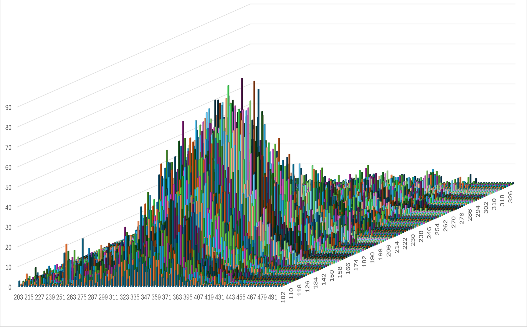

通过精心选取原料、优化煅烧工艺与创新合成技术,生石灰中CaO的含量得以显著提升。通过图4(a), CaO月平均变化趋势图,可以明显看出生石灰CaO含量由2023年12份的85.36%提升到2024年9月份的89.97%。在结合图4(b),(c),(d).可以看出整个CaO含量提升过程可分为3个段,第一阶段为2023年12月到2024年3月,CaO含量占比均值在85.28%到85.57%内波动,每月在6个标准差内的的上下波动范围小,性能较为稳定,但是含量低。第二阶段在2023年4-8月,CaO含量较为第一阶段有较大的提升,每月CaO平均含量在87%以上,但是6个标准差内波动范围较大,表现在图4(d)中,就是每次监测的CaO含量波动范围较大,图4(d)移动极差可以看出,连续2个检测的CaO含量相差较大,部分达到5个百分点。第三段在2024年9月,CaO的平均含量在89.97%,且波动范围减小,由图4(d)中2个控制图可看出,在9月份中下旬CaO的含量的波动大幅度减小,CaO的含量基本稳定在89.97±0.5%以内。

CaO含量的提升与稳定,对烧结矿的品质及生产效能带来显著优化。首先,CaO增进烧结过程液相形成,强化烧结矿机械强度与还原性,助力低碳节能生产。其次,通过平衡酸碱比,提高烧结矿化学稳定性,抵抗侵蚀,增强耐用性。再者,优化料层透气性,确保充分氧化反应,造就粒径适中的烧结矿,利于破碎加工,提升后端工序灵活性。

![]()

![]()

![]()

![]()

图4.生石灰CaO占比变化分析组合图(a.CaO月平均变化趋势图;b.CaO随时间变化的浮动柱状图;c.CaO月平均控制图;d.CaO的每月分布控制图)

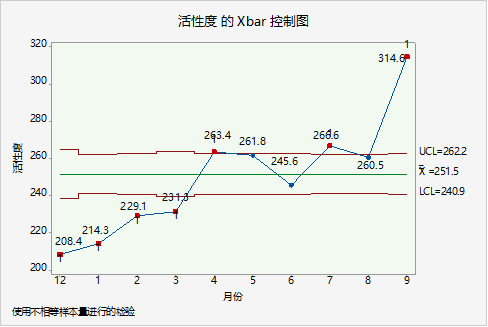

如图5所展现,一系列精心设计的工艺策略——优选原料、精准煅烧、细致研磨以及CaO含量的精准调控,共同驱动了生石灰活性度的显著跃升,自2023年12月初始的208.4 ml/4N-HCl,稳健攀升至2024年9月的314.6 ml/4N-HCl水平。细观图5(b),可以发现,进入9月后,活性度检测曲线相较于前几月呈现出更加平滑的趋势,波动幅度明显收窄,标志着生石灰活性稳定性的极大提升,彰显出工艺改良与参数优化所带来的显著成效。高活性度的生石灰能够迅速与配料中的其他组分发生化学反应,加快烧结速率,缩短烧结周期,从而提高生产效率和炉子产能利用率,有助于形成更多的低熔点物质,优化烧结料层结构,促使烧结矿内部孔隙率和密度合理分配,最终产出的烧结矿具有更好的物理力学性能和冶金性能。

图5.(a.生石灰的活性度月平均趋势图;b.生石灰活性度的检测变化趋势图)

2.2强化制粒

生石灰消化和烧结加水制度调节

生石灰消化在烧结工艺中的核心作用在于,通过水合反应生成熟石灰,这一过程不仅提升了混合料的粘结性和成型能力,而且有效降低了烧结所需温度,加速了烧结进程。熟石灰细化的颗粒增强了烧结料层的透气性,促进气体流通,从而提高了烧结效率及矿石的密度与强度。同时,它还发挥了固硫功效,减少了有害气体排放,推动了绿色生产的实践。简言之,生石灰的精准消化是实现烧结高品质、高效率和环境友好的关键技术环节。

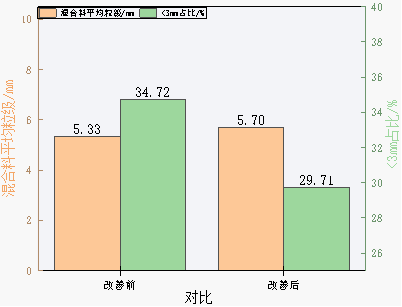

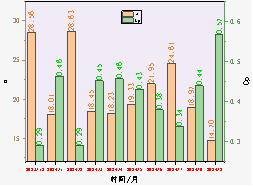

通过对石灰性能和烧结过程影响研究,发现石灰预消化能够改善混合料制粒和烧结过程及烧结矿指标。高温消化水能明显缩短消化时间,适宜的水灰比能够满足消化过程,提出了以水灰比和消化温度为烧结预消化低活性石灰工艺的关键技术参数,确定了60-70℃左右水温及0.6-0.8的水灰比。如图2生石灰消化率由53-58%,提高到65-70%。充分消化的熟石灰能为烧结提供更好的助熔效果,增强物料的粘结性和可加工性,从而提高生产效率和经济效益。

通过深入探究石灰特性和烧结机制的影响发现——预消化石灰可以显著优化混合料造球和烧结流程,以及最终烧结矿的性能。特别是使用高温水进行消化,能大幅度提速,令消化周期显著缩短。实验显示,精心调控至60-70°C的水温和0.6-0.8的水灰比,成为了预消化低活性石灰的理想工艺条件。如图6(a)所示,这种优化方案促使生石灰消化率从原本的53%-58%,跃升至65%-70%。这意味着更多CaO成功转化为Ca(OH)2,提供了更强的助熔功能。完全消化的熟石灰大幅提升混合料的粘结性和可塑性,为烧结创造了更有利的条件,显著增强了生产线的流畅性和成品矿石的质量。这种改进不仅加强了矿物颗粒之间的相互作用,还提高了烧结效率和经济效益。

图6.(a.改善前后生石灰消化对比,b.烧结混料加水制度调整)

图6(b)为对烧结混料加水制度的调整。针对烧结混料工序,首次混料的水分降至26%-33%,较原先30%-35%有所减少,而在二次混料时再补入15%的水。此举旨在克服只在第一次混料带来的部分地方湿度过大、物料团聚难题、偏析等问题。通过控制总体湿度,提升透气性和均匀性,避免前期过度湿润,后期则精准补水,确保混合料兼具高凝聚力与理想透气度。如此一来,既维护了原料的良好流动性和反应活性,又避免了因湿度过高引发的问题,实现了烧结效率与产品质量的双重优化。

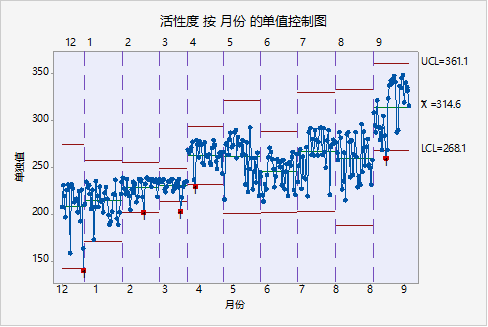

图7.对生石灰消化和烧结加水制度改进对粒度的影响图

图7清晰展示了对生石灰消化与烧结混料加水制度的优化后,对混合料粒径分布产生的积极影响。经过改良,混合料的平均粒径显著增大至5.70mm,相较于原始的5.33mm有了可观提升。同时,小于3mm的细粒占比也得到有效控制,从34.72%下降到了29.71%。这一变化说明,优化的消化与加水策略有效地改善了混合料的颗粒级配,减少了细粉比例,促成了更为合理的粒径分布。粗细适中的粒径结构不仅有助于提升混合料的透气性和稳定性,还大大增强了烧结矿的热传导能力和抗压强度,减少了烧结过程中的能量损耗,同时提高了成品矿的品质。

2.3设备的开发与改进

1)二混加水喷头改造

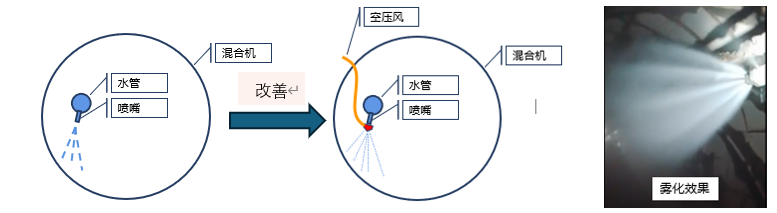

如图8所示,原本的加水方式,水流直接从喷头里出来,易形成柱状。在实施时存在着一定的局限性。该方法下,较大的喷水量以直柱形式注入混合料中,易引发局部物料的过度湿润现象,导致混料出现凝聚块、水分分布不均等一系列问题,严重影响了混料效果及后续烧结过程的顺利进行。鉴于此,采取了一项创新举措——对喷头进行了针对性改造,巧妙引入压缩空气辅助,大幅度提升了喷水的压力等级,使原先的“柱状喷射”转变为细腻的“雾化洒落”。这一改变使水流均匀的覆盖于混合料表面,确保了水分的均匀渗透与分散,有效避免了局部过湿状况的发生,极大地改善了烧结混料的加水效果。为烧结混料创造了理想的湿度条件,显著提升了制粒效果。

图8.二次混料加水喷头的改善示意图

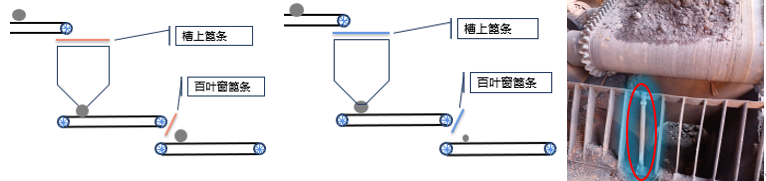

2)补全篦条

由于百叶篦条缝隙较大,造成大块杂物进入烧结系统,影响烧结矿质量。对此进行如下改造如图9所示。其一,建立人工筛选站点,专业团队负责清理回收杂矿中的大块杂物,形成初步防护。其二,加强对百叶篦条的维护,保持其筛分效能,构筑稳固防线。其三,引入先进设备——圆盘电子秤配百叶窗篦条,拦截大块杂物,保障系统安全。这一系列行动,层层设防,有效控制大块杂物进入,确保烧结流程平稳运行。

图9. 改善百叶窗篦条示意图

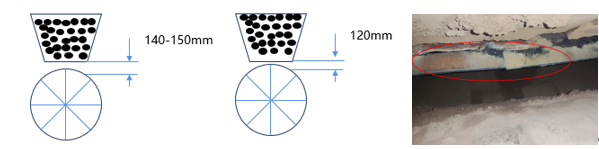

3)降低泥辊出料板高度

如图10所示,原先,因泥辊出料板设置的高度偏高达到140-150mm,导致频繁出现垮料状况,为了缓解这一问题,不得不采取增加混合料水分的方法来提升其黏性,避免垮塌,然而,这却意外促成了过湿层增厚,进而引起烧结过程的负压升高。通常情况下,混合料水分需维持在8.8%以上方能有效防止垮料,但这无疑加重了烧结过程的压力。

针对这一困境,通过在泥辊出料板下方加装钢板的方式,巧妙降低了其作业高度至120毫米,此举显著减少了垮料的发生几率,从而为降低混合料水分创造了有利条件。随着垮料风险的显著下降,我们逐步将混合料的水分下调至8%,成功削薄了过湿层厚度,进而实现了烧结负压的有效降低。

图10.泥辊出料板高度改进示意图

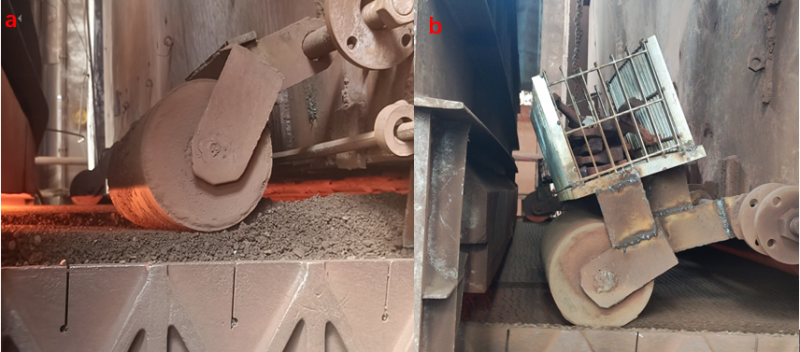

4)改善台车边缘压料

由于台车连缘的压料重量不足,导致边缘效应异常突出,进而引发了两侧风量相对过剩、中心区域则显得不足的局面。这种不平衡的通风分布使得中部的燃料燃烧速率缓慢,延长了燃烧带的持续时间,最终推高了烧结过程的负压力度。通过针对性的改进措施,在边压辊位置创造性地安装了篮筐,并填充以篦条及其他重型物件,以此增强对边缘材料的压实效果,有效地减轻了边缘效应的负面影响。这一创新之举促使台车中部的进风量得到显著提升,加速了中区燃料的燃烧速率,缩短了燃烧带的持续时间,从而实现了烧结负压的有效调控。

图11.台车边缘压料改进

5)梭式皮带行程改进

由于梭式皮带行程不足,混合料矿仓内部料面无法保持平整,致使较大颗粒的矿料倾向于沿着斜坡滚落至仓壁边缘,随后在布料阶段,这些大颗粒的矿石被过多地分配到了台车的边缘位置。这样一来,造成边缘透气性增加,不仅边缘效应显著加强,且形成了一个独特的透气通道,使该区域的风流量过度充足,而相比之下,台车中部地带却陷入了缺氧境况,严重阻碍了正常烧结进程。

通过精心调校了混合料矿仓料面,确保其表面处于一致水平,防止各类颗粒按大小分层堆积,尤其杜绝了大颗粒矿石向边缘汇集的现象。此举有效遏制了物料在空间上的偏析,大幅度削减了台车横向上的粒度差异,进而削弱了边缘效应的影响。

图12.梭式皮带行程改善示意图

6)蒸汽管数量改进

由于原初设计中,混合料仓的蒸汽加热管线配置不够充分,导致混合料的预热温度仅能达到60°C左右,这样的温度条件难以驱散料堆底部积聚的潮气,结果是在台车底部滋生出了湿度过高的底层,进而推升了烧结过程中的负压值,对整个生产流程构成了制约。

为此,通过在混合料仓的南侧增设了四条蒸汽输送管道,大幅提升系统的热交换效率。新增的蒸汽源源源不断为混合料提供额外热量,使其平均温度稳步攀升至80°C以上,足以抑制水分在台车底部凝结成过湿层的趋势,从而显著降低了烧结负压,确保了烧结进程的顺畅进行。

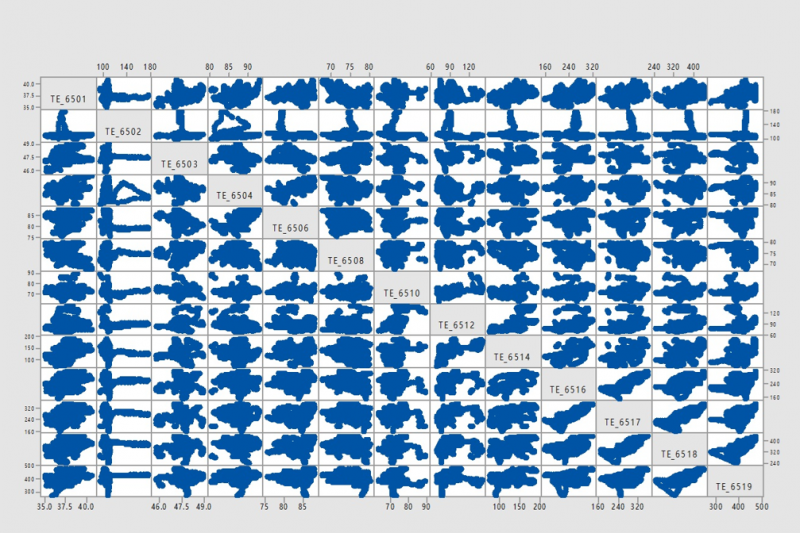

2.4终点温度控制

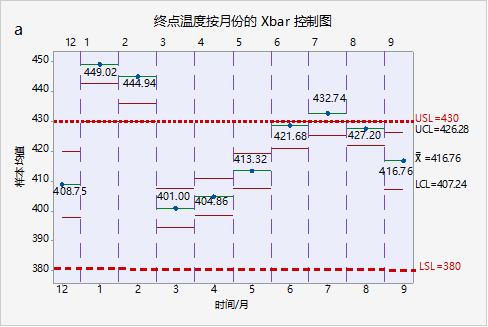

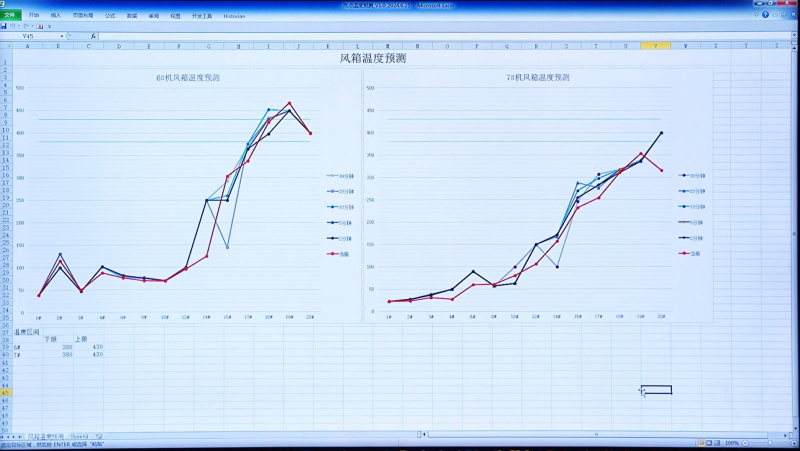

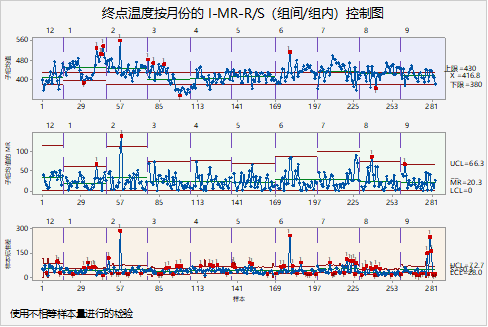

由于2024年开展对6号265m2烧结机厚料公关项目,造成2024年1-4月份的烧结终点温度在给定的380-430℃区间内大范围波动,如图13(a)所示,1,月份监测的平终点温度为449.02和444.94℃,超过了给定温度区间,由13(b)图中可以发现,2024年1-4月份和7-8月份烧结温度终点的波动范围较大。需要对烧结终点温度进行控制,保证稳定在380-430℃。通过如图14矩阵图分析,10#风箱温度与后续风箱的温度呈现正相关性,可通过控制10#风箱温度达到控制烧结终点温度的目的。

如表2所示,通过分析正常生产情况下的风箱温度数据,并与烧结专业相关人员讨论,得出各风箱温度控制范围,其中水钢6号265m2烧结机10号风箱温度范围为77.8-80℃。

表2.烧结机各风箱温度范围

|

机号 |

温度区间 |

1# |

2# |

3# |

4# |

6# |

8# |

10# |

12# |

14# |

16# |

17# |

18# |

19# |

|

6# |

上限/℃ |

41.5 |

125.8 |

49.6 |

101.3 |

87 |

78.3 |

80 |

83.1 |

137 |

273.5 |

318.1 |

395 |

430 |

|

下限/℃ |

38.4 |

117.8 |

45.8 |

96.3 |

83.5 |

75.8 |

77.8 |

76.9 |

109.3 |

218 |

250.9 |

323.8 |

380 |

图13. 各风箱温度的矩阵图

图14.烧结终点温度的月份控制趋势图

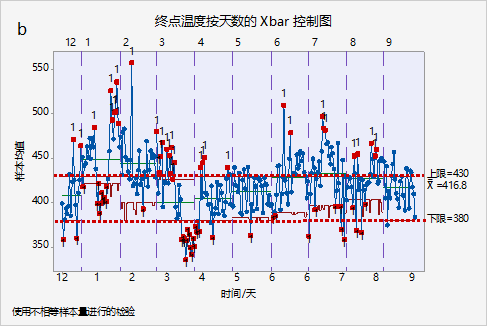

为了深入了解烧结过程中的热传导特性和动态变化规律,开发了一套基于时间序列分析的温度预测模型,旨在为烧结机各个风箱的温控策略提供精准指导。具体而言,如图15所示,该模型通过收集并分析历史数据,建立了预测算法,能够准确地预测未来2分钟、5分钟、10分钟、20分钟及30分钟后每个风箱的末端温度情况。这种前瞻性洞察力为操作员提供了宝贵的时间窗口,让他们可以根据预测结果及时调整烧结参数,以维持理想的温度曲线,确保烧结过程的稳定性和效率。

图15.风箱温度预测模型

图15清晰展示了对10号风箱实施的温度控制措施后,烧结终点温度的波动得到有效抑制。具体来看,温度的标准差从2023年12月的28.56减少到了2024年9月的14.70,这意味着温度控制精度有了显著提高。同时,月平均Cp值从0.29上升至0.57,说明每月烧结终点温度保持在380-430℃区间的稳定性增强,充分显示了控制效果的提升。

简而言之,10号风箱的案例证明了通过精准控制,能够显著减少温度波动,提高烧结过程的稳定性和一致性,为高质量产品生产创造了有利条件。

图16.烧结终点温度的I-MR-SR控制图

3.厚料层生产实施效果

水钢265m2烧结机2024年1-9月生产指标变化

|

时间/月 |

料层厚度/mm |

利用系数/t·m2·h-1 |

固体燃料消耗/(kg·t-1) |

转鼓强度/% |

终点温度/℃ |

机速/m·min-1 |

|

1 |

883 |

1.40 |

48.77 |

77.30 |

449 |

1.43 |

|

2 |

870 |

1.42 |

48.83 |

77.10 |

444 |

1.45 |

|

3 |

903 |

1.45 |

47.95 |

77.13 |

401 |

1.46 |

|

4 |

949 |

1.42 |

47.97 |

77.14 |

404 |

1.44 |

|

5 |

970 |

1.36 |

48.94 |

77.21 |

413 |

1.39 |

|

6 |

975 |

1.37 |

48.94 |

77.50 |

422 |

1.40 |

|

7 |

950 |

1.40 |

48.83 |

77.57 |

433 |

1.42 |

|

8 |

965 |

1.39 |

47.99 |

77.47 |

427 |

1.39 |

|

9 |

1000 |

1.32 |

47.86 |

77.54 |

417 |

1.32 |

从表2可以看出:

(1)水钢2024年烧结厚料层公关技术以来,料层厚度逐渐提高,直到2024年9月料层厚度达到1000mm。

(2)烧结矿单位固体燃耗下降,从48.77(kg·t-1)下降到47.86(kg·t-1)。

(3)转鼓强度略有上升,由77.30%增加到77.54%。

图17(a.改善前机尾红尘;b改善厚机尾红尘,改善后料层厚度)

如图17(a.b)所示,经过一系列针对性厚料层的技术改进和优化措施,烧结机尾部的红尘现象呈现出连续性显著增强的趋势,断续状况大大减少。这一变化直接反映出烧结过程的稳定性和连续性得到了实质性提升,说明烧结厚料层工艺更加成熟可靠,标志着生产厚料层工艺的精进和技术创新取得了积极成果。红尘现象的连续性增强,不仅是烧结效率提升的一个直观指标,也是烧结过程控制趋于稳定的有力佐证,对于保障生产质量和提高生产效率具有重要意义。

图18.烧结生产过程化石燃料燃烧活动产生的CO2排放量放情况图

如图18所示,化石燃料燃烧活动产生的CO2排放量主要是煤粉和焦粉的燃烧所产生的CO2为主,占据化石燃料燃烧活动产生的CO2的99%,由于烧结料层厚度的提高,自蓄热能力增强,单位燃料消耗减少,吨烧结矿的燃烧活动产生的CO2有减低,由2023年12月每吨烧结矿排放0.120tCO2降至2024年8份的每吨烧结矿排放0.110tCO2,降幅为8.3%。

4 结论

(1)首钢水钢265m2烧结机通过对生石灰活性度,生石灰消化,加水制度调整设备开发和终点温度控制等手段,将料层厚度由810mm稳步提升至1000mm。

(2)通过对265m2烧结机料层的提高,烧结矿单位固体燃耗下降,从48.77(kg·t-1)下降到47.86(kg·t-1)。转鼓强度略有上升,由77.30%增加到77.54%。每吨化石燃料排放2023年12月每吨烧结矿排放0.120tCO2降至2024年12份的每吨烧结矿排放0.110tCO2,降幅为8.3%。

参考文献

[1] 李占国.全活性石灰强化烧结技术基础及其应用研究[D].北京科技大学,2022.2022.000268.

Li Zhanuo. Fundamental Research and Application of Full-Activity Lime Intensified Sintering Technology [D]. University of Science & Technology Beijing, 2022. 2022.000268.

[2] 李萍,李长武,张文政.厚料层烧结生产实践[J].山东冶金,2022,44(04):1-2.2022.04.032.

Li Ping, Li Changwu, Zhang Wenzheng. Production Practice of Thick Bed Sintering [J]. Shandong Metallurgy, 2022, 44(04): 1-2. 2022.04.032.

[3] Wang Y ,Zhang J ,Liu Z , et al.Recent Advances and Research Status in Energy Conservation of Iron Ore Sintering in China[J].JOM,2017,69(11):2404-2411.

[4] Yuan Y ,Rong T ,Yu Y , et al.Adaptability analysis of H2-rich gas injection and sintered ore performance with different raw material ratios[J].Journal of Materials Research and Technology,2024,334772-4782.

[5] Reis S ,Holliman J P ,Martin C .Evaluation of the effect of a biomass fuel source on the thermal properties of iron ore sinter[J].Fuel,2025,381(PB):133172-133172.

[6] Salzmann F M ,Kahlenberg V ,Krüger B , et al.Ca2.68Fe10.32Si1.00O20 - a strongly disordered SFCA-related phase in the system CaO-Fe2O3-SiO2[J].Mineralogy and Petrology,2024,(prepublish):1-15.

[7] 赵书清,宋阳,刘巍,等.降低烧结工序能耗的生产实践[J].甘肃冶金,2024,46(02):18-20.2024.02.007.

Zhao Shuqing, Song Yang, Liu Wei, et al. Production Practice for Reducing Energy Consumption in the Sintering Process [J]. Gansu Metallurgy, 2024, 46(02): 18-20. 2024.02.007.

[8] 何二喜,赵改革,季志云,等.超厚料层烧结过程固体燃料的分布规律[J].烧结球团,2024,49(01):42-47. 2024.01.006.

He Erxi, Zhao Gaige, Ji Zhiyun, et al. Distribution Patterns of Solid Fuel in the Ultra-thick Bed Sintering Process [J]. Sintering and Pelletizing, 2024, 49(01): 42-47. 2024.01.006.

[9] 叶恒棣,周浩宇,朱蓉甲,等.分层供热均热低碳烧结方法及基础试验研究[J].烧结球团,2023,48(05):43-50+58..2023.05.069.

Ye Hengdi, Zhou Haoyu, Zhu Rongjia, et al. Study on the Method of Stratified Heat Supply Homogeneous Low-carbon Sintering and Basic Experiments [J]. Sintering and Pelletizing, 2023, 48(05): 43-50+58. 2023.05.069.

[10] 陈绍国,张晓臣,梁洁,等.首钢京唐公司超厚料层烧结的试验分析[J].中国冶金,2023,33(03):94-102.20220956.

Chen Shaoguo, Zhang Xiaochen, Liang Jie, et al. Experimental Analysis of Super-Thick Bed Sintering at Shougang Jingtang Company [J]. China Metallurgy, 2023, 33(03): 94-102. 20220956.

[11] 曹树志,张文强,李明.265 m2烧结机漏风检测及治理[J].河南冶金,2023,31(02):24-27.

Cao Shuzhi, Zhang Wenqiang, Li Ming. Leakage Detection and Control of a 265 m2 Sintering Machine [J]. Henan Metallurgy, 2023, 31(02): 24-27.

[12] 林杨,呼建军.超厚料层烧结技术的研究与生产实践[J].冶金标准化与质量,2022,60(06):48-51.

Lin Yang, Hu Jianjun. Research and Production Practice of Ultra-thick Layer Sintering Technology [J]. Metallurgical Standardization and Quality, 2022, 60(06): 48-51.

[13] 阚永海.超厚料层烧结技术应用研究[J].河南冶金,2020,28(05):1-3+43.

Kan Yonghai. Application Research of Ultra-thick Layer Sintering Technology [J]. Henan Metallurgy, 2020, 28(05): 1-3+43.

[14] 阚永海.天钢联合特钢1000 mm超厚料层烧结生产实践[J].山东冶金,2020,42(03):9-11.2020.03.004.

Kan Yonghai. Production Practice of 1000mm Ultra-thick Layer Sintering in Tianjin United Special Steel [J]. Shandong Metallurgy, 2020, 42(03): 9-11. 2020.03.004.

[15] 张群山,程涛,徐冰,等.马钢380 m2烧结机厚料层生产实践及其关键技术[J].安徽冶金科技职业学院学报,2020,30(03):24-26.

Zhang Qunshan, Cheng Tao, Xu Bing, et al. Production Practice and Key Technologies of Thick Bed Sintering on the 380m2 Sintering Machine at MaSteel [J]. Journal of Anhui Metallurgical Technology College, 2020, 30(03): 24-26.

[16] 李军,张士军,康健,等.超厚料层烧结条件下熔剂结构优化实践[J].天津冶金,2019,(06):11-13+23.

Li Jun, Zhang Shijun, Kang Jian, et al. Optimization Practice of Flux Structure under Ultra-thick Bed Sintering Conditions [J]. Tianjin Metallurgy, 2019, (06): 11-13+23.

[17] TangY ,DingC ,WangX , et al.Effect of Electroplating Sludge on the Iron Ore Sintering: Mineralization, Yield and Gaseous Emission[J].steel research international,2024,95(10):2400441-2400441.

[18] 陈同庆.宝钢600mm厚料层烧结生产技术[J].烧结球团,1991,(04):1-4.1991.04.001.

Chen Tongqing. Baosteel's Production Technology for 600mm Thick Bed Sintering [J]. Sintering and Pelletizing, 1991, (04): 1-4. 1991.04.001.

[19] 王辉,殷广超.烧结低品矿粉配比提升实践[J].河北冶金,2021,(10):50-53.D.2021.1011.

Wang Hui, Yin Guangchao. Practice of Increasing Low-grade Ore Powder Ratio in Sintering [J]. Hebei Metallurgy, 2021, (10): 50-53. D.2021.1011.

[20] 胡鹏,崔庆爽,唐文博,等.白马钒钛精矿厚料层烧结技术研究[J].烧结球团,2019,44(01):9-13+18.2019.01.003.

Hu Peng, Cui Qingshuang, Tang Wenbo, et al. Study on Thick Bed Sintering Technology of Baima Vanadium-Titanium Concentrate [J]. Sintering and Pelletizing, 2019, 44(01): 9-13+18. 2019.01.003.

[21] 岑亚虎.高效节能烧结技术的开发与应用[J].科学技术创新,2019,(01):168-169.

Cen Yahu. Development and Application of High-efficiency Energy-saving Sintering Technology [J]. Science & Technology Innovation, 2019, (01): 168-169.

[22] 彭坤乾.某钢铁厂烧结节能减排综合技术应用探讨[J].节能,2022,41(05):81-85.

Peng Kunqian. Comprehensive Application of Energy Saving and Emission Reduction Technologies in a Steel Plant’s Sintering Process [J]. Energy Conservation, 2022, 41(05): 81-85.

[23] 胡浪,何传超,罗国民.国内烧结节能技术发展趋势研究[J].冶金能源,2021,40(01):13-18.

Hu Lang, He Chuanchao, Luo Guomin. Research on the Development Trend of Energy-saving Technologies in Domestic Sintering Processes [J]. Metallurgical Energy, 2021, 40(01): 13-18.

[24] 戴玉山,胡文祥,王义惠,等.超厚料层烧结水碳结构优化研究[J].冶金能源,2024,43(02):3-6+14.

Dai Yushan, Hu Wenxiang, Wang Yihui, et al. Optimization of Water and Carbon Structure in Ultra-thick Bed Sintering [J]. Metallurgical Energy, 2024, 43(02): 3-6+14.

[25] 张永,陈革,梁海全.包钢烧结超厚料层试验研究[J].包钢科技,2022,48(05):20-23+31.2022.05.010.

Zhang Yong, Chen Ge, Liang Haiquan. Experimental Study on Ultra-Thick Bed Sintering at Baotou Iron & Steel [J]. Baotou Iron & Steel Science and Technology, 2022, 48(05): 20-23+31. 2022.05.010.