曹树志1 范兰涛1 桂鉴侠2 姚松3

(1总工程师办公室2炼铁事业部3生产制造部)

摘要:唐钢新区建设的500m2烧结机是河钢集团最大的烧结产线,建设标准基于国家A类企业的设计标准,在双碳背景下充分发挥极致能效,实现超低排低碳绿色生产。通过烧结烟气循环、环冷机高效水密封、厚料层烧结、循环流化床+SCR脱硝、富氧热风点火及燃料预筛分等多项技术的合理应用,固体燃耗较传统工艺降低16.3%,烟气排放量降低30%,实现了烧结高效清洁生产。

关键词:烧结机;烟气循环;水密封;厚料层;活性焦;循环流化床;SCR

0前言

唐钢新区为深入贯彻落实习近平总书记关于“坚决去、主动调、加快转”的重要指示精神和河北省钢铁产业结构调整的具体实践,河钢集团坚持创新发展理念,在唐山市乐亭县临港工业园区建设了重点示范项目河钢唐钢新区。2023年5月份根据生产结构的调整开始进行3#烧结机(500m2)和4#高炉的建设工作。

1工艺流程设计

500m2烧结机设计年产高碱度烧结矿475万t,利用系数为1.164t/(m2•h),年作业时间为8160h,配套设备利用系数不低于1.5t/(m2﹒h)。产品为温度<120℃的冷烧结矿,烧结矿粒度范围5~150mm,烧结矿<5mm含量<5%,碱度:2.1控制。

整个工艺流程包括:燃料破碎系统(燃料缓冲仓、燃料破碎)、配混料系统(上料系统、配料系统、混合制粒系统、加污泥泵站)、烧结冷却系统(烧结主厂房、环冷机及带式输送机和转运站)、烧结风机系统(主抽风机室、烟气循环系统)、成品筛分系统(成品筛分室及带式输送机和转运站)、成品输出系统(皮带机、转运站、成品仓)、能源介质接入系统及相关公辅设施。

2 主要工序设计

2.1 燃料破碎系统

每个系列采用两段开路破碎流程,共设置3个破碎系列,2个系列生产,1个系列备用。每个破碎系列由1台对辊破碎机和1台四辊破碎机串联组成,单系统破碎能力50t/h。

燃料主要是煤和焦粉。焦粉要求固定碳大于80%,粒度为0~10mm,其中0~1mm粒度低于20%。 焦粉有高炉返焦、佳华焦化厂的碎焦和煤焦受卸作业区的返焦三个来源。从表1可以看出进厂焦粉粒度偏小,<3mm的占比65.18%,采用燃料预筛分工艺,小于1mm焦粉直接进入配料室,大于1mm进入缓冲仓,经燃料缓冲仓储存及输出,燃料由胶带机运输至烧结区域燃料破碎室,经破碎后送至配料室参与配料。采用预筛分工艺后配料室0-3mm燃料粒度72.65%(表1),采用预筛分工艺可以避免燃料过分破碎,有利于降低燃料消耗减少CO排放。

表1 预筛分前后燃料粒度组成

|

预筛分前后燃料粒度分布( 质量分数) |

|||||||

|

燃料粒度分级 |

+8 mm |

8~5mm |

5~3mm |

3~1mm |

1~0.5mm |

-0.5 mm |

0~3mm |

|

进厂燃料粒度含量 |

10.93 |

11.90 |

11.99 |

21.35 |

19.54 |

24.28 |

65.18 |

|

筛上粒度 |

16.25 |

17.96 |

16.96 |

20.66 |

13.96 |

14.21 |

48.83 |

|

筛下粒度 |

|

0.05 |

3.48 |

30.48 |

35.48 |

30.74 |

96.47 |

|

预筛分后燃料(配料室) |

|

3.99 |

23.37 |

28.49 |

18.29 |

25.87 |

72.65 |

2.2 配料系统

配料室采用单列式布置,有19个矿仓:高炉返矿仓1个(可调整数量,保证检修时存储容量)、烧结返矿仓2个、混匀矿仓7个、生石灰3个、轻烧白云石和除尘灰仓各1个,燃料仓3个、燃料灰仓1个。从配料主皮带尾轮开始,配料料序依次为高炉返矿、混匀矿、熔剂、除尘灰、烧结返矿、燃料、焦灰,几种原料按设定比例经配料秤称量后,输送到混合料胶带机上。配料室粉状物料下料的具体方式如下:

1)生石灰下料保证不喷灰波动采用插板阀+叶轮给料机+密封皮带秤;

2)轻烧白云石和除尘灰下料采用插板阀+叶轮给料机+密封皮带秤;

3)燃料灰下料采用插板阀+叶轮给料机+密封皮带秤;

4)白灰皮带秤、除尘灰、轻烧白云石下料口上方加减压防喷灰装置。

2.3 混合制粒系统

配好的各种原料经胶带机运至混料室进行混匀,混料室设有1台φ5.1×21m圆筒混合机,筒体转速6r/min,混合时间不低于3min,正常处理量为1150t/h~ 1450t/h,混合机具有同时自动加水、加污泥的功能。

混匀好的混合料经胶带机运往1台φ5.1×25m的圆筒制粒机。筒体转速可调5.8r/min。制粒时间不低于4min,正常处理量为1150t/h~1450t/h,制粒机可自动加水加蒸汽。圆筒制粒机排料后由胶带机运往烧结机室。

混合、制粒共用一个加水泵站,包括泵房和一个240m3的储水池。 水池进行通蒸汽伴热作业至60~90℃。 混合机水泵供水流量80t/h,制粒机水泵供水流量20t/h,混合机二用一备、制粒机为一用一备,共5台水泵。

为消耗炼钢污泥,混合室旁建一污泥泵站,向混合机加泥,污泥池300m3,污泥池内通入蒸汽进行伴热至60~90℃,设2台搅拌泵和自动补水稀释管线,污泥泵站设3台污泥泵,二用一备。

2.4 烧结机本体系统

烧结主厂房主要包括铺底、布料、点火、烧结、热破碎、烟气循环、蒸汽喷吹和冷却工序。配置1台烧结机,台车宽5m,长1.5m,烧结机有效抽风长度100m,台车栏板高900mm。

2.4.1 铺底料系统

铺底料由皮带机从成品烧结矿筛分室运到烧结室,在进入烧结室前一个转运站设一个70m3铺底料缓冲仓,作为检修储备用。烧结室内铺底料矿槽80m3。 这两个铺底料仓均采用Q345B钢板制作,上部采用角钢铺设料衬耐磨结构,锥段加22mm厚陶瓷熔铸耐磨衬板。经过铺底料矿槽下的给料闸门及摆动漏斗将铺底料均匀布到烧结机上。

2.4.2混合料槽

混合料经过皮带机运往烧结室,采用B=2000mm梭式布料器给到烧结机的混合料矿槽内,矿槽有效容积85m3,混合料矿槽下部设有蒸汽预热装置,蒸汽口设有护板,混合料预热后温度不低于60℃。并加设8台空气炮及1套疏堵器。

2.4.3布料装置

混合料经过圆辊给料机及九辊布料器均匀布到烧结机台车上,在混合料布料装置的下方设3排松料器,在烧结机布料装置的上方,设悬挂调节型平料器,在台车的两侧加装压料辊。布料时采用主调和7个微调闸门相结合的方式对料面进行调整,圆辊平台处安装7根分体式料层测厚仪,检测数据引入PLC。

2.4.4点火装置

烧结机点火采用富氧点火技术,使烧结烟气排放CO浓度低于4000mg/m3。点火炉与圆辊侧采用挡墙设计,点火炉端墙与点火炉设计为分体式,便于后期维护。 点火燃料为高炉煤气,设引火装置,引火介质为焦炉煤气,助燃空气从环冷机低温段引热风,并与富氧相结合,满足点火温度(1150±50)℃的工艺要求。

2.4.5抽风烧结系统

烧结机共有26个风箱,其中4#~7#、23#~26#风箱、变径管、风箱支管焊16mm厚衬板,材质为Q235B。风箱支管弯头全部为独立耐磨成品件,其中4#~7#、23#~26#风箱弯头采用熔铸陶瓷耐磨衬板弯头。点火炉下风箱采用气料分离装置,5#~8#风箱、22#~26#风箱采用可调式,其余为开闭式。每台烧结机双烟道独立布置,配2台主抽风机,单台风量22000m3/h,全压19kPa。

2.4.6厚料层烧结

通过采用雾化加水、优化环冷机设计改善混合料粒度、烟气循环和热风点火等措施改善料层热态透气性,采用混合料槽加蒸汽和白灰预热工艺提高混合料料温,为厚料层作业的实施创造条件。500m2烧结机布料栏板高度实现900mm,通过增加梯形布料挡板等装置增加料层厚度20~30 mm,实现920mm的布料厚度。

2.4.7破碎系统

烧结饼经单辊破碎机破碎至0~180mm,篦板间隙180mm。单辊破碎机φ2400 mm×5270 mm,采用电机+摩擦式软启动节能安全联轴器(配打滑检测报警装置)+减速机+ZL柱销齿轮联轴器+开式齿轮的方式。卷扬是双进双出形式。

2.4.8烟气循环系统

烧结烟气循环技术是将烧结过程排出的一部分载热气体返回烧结台车上再循环使用的一种烧结技术,具有节能减排的双重效果。烟气循环系统设计为内循环方式,引入环冷机3段热风,与烧结机大烟道部分风箱的风量混合,混风后经过旋风除尘器及循环风机回至烧结机料面。烟风系统采用双侧引风、单风机、单侧回风的方式,烧结机风箱共26个,取5#~8#、22#~26#10个风箱进行烟气循环,烟气循环率按30%设计。

表2 3#500m2烧结机烟气循环工艺设计初步方案

|

序号 |

名称 |

参数 |

|

1 |

取气风箱 |

5-9;22-26 |

|

2 |

回风位置 |

5-22 |

|

3 |

烟气循环率 |

~38% |

|

4 |

循环风量 |

~100万m3/h |

|

5 |

环冷补风量 |

~21.5万m3/h |

|

6 |

循环烟气平均氧含量 |

16.85% |

|

7 |

循环烟气平均温度 |

261℃ |

2.4.9料面喷蒸汽系统

烧结机料面进行喷吹蒸汽,蒸汽管线分布于烟气循环密封罩内,总共44根,每根上设置18个喷嘴,喷嘴形式为直径圆孔Φ10mm圆孔。蒸汽管线设自动切断阀,疏水器污水引流至污排井,管线布置要覆盖CO产生主要区域。

2.5环冷系统

2.5.1上、下水密封设置

破碎后的烧结矿进入环冷机,设计采用新型多功能高效环冷机,有效冷却面积600m2,中径58 m,台车上、下部密封均采用水密封形式。冷却后的烧结矿经环冷机下板式给矿机卸到排料皮带机上。上、下密封设置防止物料灰尘进入水槽的可靠设施,漏风率≤5%。设置蒸汽伴热管,具备手动和自动补水功能,自动清污和排污设施实现对环冷机上下水密封水槽板结料和淤泥清理。

2.5.2传动方式和冷却

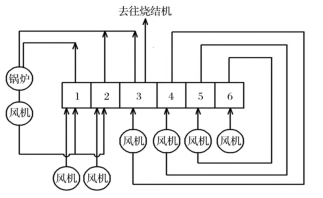

环冷机传动方式采用电机+摩擦定扭矩联轴器+减速机+开式齿轮+传动机构。主传动齿轮组采用固定安装方式。销齿链安装于环冷机回转框架外侧,销齿链采用销套形式,可实现在线更换。环冷机配6台冷却风机,低温段烟气采用零排放技术,6台风机的风量、风压均不相同。零排放实际运行时风机冷风、热风可用阀门进行控制切换,见图2。

图2 600m2环冷机烟气零排放设计示意图

2.5.3矿温控制

为防止高温引起胶带着火,在环冷机上部检修口、板式给矿机上部及排矿皮带机均设置高温自动打水装置。环冷机缓冲矿槽的有效储量为150t,可满足下游设备故障时短时间内烧结机不停机的要求。

2.6烧结矿筛分系统

唐钢新区500 m2烧结机成品筛分配置3个筛分系列,每个系列由2台环保型悬臂振动筛垂直串联组成,筛网结构为双层棒条型,并设计清扫装置防止筛孔堵死。正常生产时通过皮带机下方的三通分料器实现(两用一备)。一次振动筛筛上物为12~20 mm 粒级和>20 mm 粒度的成品矿。 筛下粒度<12 mm的烧结矿进入二次筛,经二次筛分后,分出0~5 mm粒级 的冷返矿和5~12 mm 粒级的成品矿。成品料仓采用新型原料贮存技术中的“E型料库”,由3个筒仓构成,筒仓直径为φ16 m,顶28 m,总贮量3万t。 筒仓内壁镶嵌铸石衬板,厚度50 mm。仓下设皮带,每个筒仓设2个出口,每个出口配置2台振动给料机,单台给料机处理能力为300 t/h。

2.7其它环保设计

2.7.1除尘灰气力输送

除尘灰、生石灰、轻烧白云石仓、焦灰采用高效耐磨气力输送技术。料仓顶部设置布袋除尘器,每个仓设两个气力输送打灰管(一用一备),弯头选用高寿命的钢基熔铸陶瓷耐磨弯头,管道选用陶瓷内衬耐磨管。

整个烧结系统环境除尘灰,机头、机尾、四辊破碎等部位工艺灰全部采用气力输送方式,直接输送到除尘灰仓中(机头三、四电场因碱金属高除外),其余全部参与烧结混匀配料,实现除尘灰循环利用,大幅减少汽运过程飘洒、机动车尾气二次污染等问题。

2.7.2烟气脱硫脱销

烧结机配套两台双室四电场静电除尘器对烧结机烟气进行有效处理后,引入脱硫脱硝系统。脱硫脱硝系统采用循环流化床半干法脱硫与低压旋转反吹布袋除尘器+SCR脱硝结合工艺,双机(主抽风机)双塔布置。

脱硫后的烟气进入到脱硝系统,工艺流程按照GGH换热器→烟气升温装置→中温SCR脱硝→引风机→烟囱来进行,采用一对一配置(一套脱硫装置配置一套脱硝装置),实现烧结机烟气外排SO2排放<20mg/Nm3,NOx排放量<30mg/Nm3,粉尘排放设计<5mg/Nm3,氨逃逸浓度<2.4mg/Nm3。

3效果

唐钢南区360m2烧结机是传统大型烧结机的代表,唐钢新区500m2烧结机是新时期绿色低碳烧结机的代表,通过对比可以发现500m2烧结机外排烟气量减小30万m3/h,固体燃耗降低16.3%,工序能耗降低12%左右。

表3 360m2与500 m2烧结机排放对比

|

烧结机 |

主排风量 m3/min |

设计烟气量Nm3/h |

外排烟气量Nm3/h |

固体燃耗kg/t |

工序能耗kgce/t |

|

唐钢南区360m2烧结机 |

2×19000 m3/min |

2×114万 |

2×114万 |

63.91 |

53.21 |

|

唐钢新区500m2烧结机 |

2×22000m3/min |

2×132万 |

2×99万 |

53.47 |

46.81 |

4结语

唐钢新区3#500m2烧结机基于低碳绿色建设理念,充分考虑智能化、自动化技术应用,在此基础上优化工艺参数,发挥产线效率。在低碳设计方面,主要采用厚料层操作理念,采用高循环烟气、极致能效环冷机梯级能量利用、燃料分级利用、高效成球制粒技术,极大的降低了烧结工序能耗;同时对于环保生产,循环烟气减排量达30%以上,SO2、NOX、颗粒物等污染物的排放大幅度降低。相对于360m2烧结机,由于前期准备充分,整体设计工艺合理,流程先进紧凑,更加环保低碳,此次500m2烧结机的建设和投产为全国烧结产线的生产建设提供了宝贵经验。