王承圣

(山东华特磁电科技股份有限公司 山东 临朐 262600)

摘 要 ;在煤矿开采、生产运输环节里,会不可避免的混入一些金属铁物质,这些铁杂质,若不及时处理,极易损坏输煤系统中传送皮带和给煤机、磨煤机等设备,严重影响输煤系统的稳定运转,所以,除铁器在煤矿、选煤厂、火电厂、煤炭港口输煤系统中具有不可替代的保护作用。分析、比较了自然冷却、风冷却及强迫油循环冷却技术的发展、原理、优缺点及工业应用情况。结果表明,不同的除铁器所使用场合是不同的,合理应用,可提高设备的使用寿命,满足安全生产要求。

关键词 ; 除铁器,磁场强度,强迫油冷却电磁除铁器

除铁器是一种能产生强大磁场力的设备,广泛应用于煤矿、选煤厂、火电厂、煤炭港口、水泥和化工等输煤系统,用以除铁,保护下游设备。

目前,除铁器主要有以下几种,1.永磁型;永磁除铁器使用时首先考虑安全,超过B=1400mm 时基本很少使用,由于其强大的磁场时刻保持存在,对制造,运输,安装,调试检修使用等过程存在安全隐患,且材料成本高、磁系装配难度大,适合小型化的制造和使用。2.自然冷却式;是利用热平衡原理制成,除铁器通电运行6小时以上达到热平衡,磁场趋于稳定,励磁线圈产生的温度主要靠壳体表面积自然散热,效率低,温升较高,热态时磁场下降,适合于中小型以下产品。3.风冷冷却式;利用风机直吹裸露的励磁线圈,冷却效果较好,但现场的粉尘会吸附在发热的线圈上,长期运行时煤粉会进入线圈内部和表面,影响散热,导致煤粉自燃,引起火灾,适合于工作环境较干净的场所。4.普通油冷却式;原理类似变压器,线圈发热后将热量传导给变压器油,变压器油靠对流方式自然循环,靠壳体和四周散热片散热,散热效率较低,不适合制作大型高场强除铁器。5.强迫油循环冷却式;是目前市场上广泛使用的一种电磁除铁器,易于制作额定悬挂高度处2500GS大型除铁器。除铁器本体采用密封结构,内部采用电气绝缘性能好的变压器油作为冷却介质,当励磁线圈通电发热时,将热量传递给变压器油,通过变压器专用油泵循环,变压器油进入冷却器,热量由风机强行带走,线圈散热快、温升低。由于除铁器线圈一直处于低温状态,磁场变化范围小,磁力稳定。因此在皮带速度快,输送量大,煤层厚且不要求防爆的的场合中,宜于使用强迫油冷却电磁除铁器。6.低温超导除铁器:液氦零挥发低温超导除铁器是利用超导线圈在低温环境下(-268.8℃)铌钛合金导线电阻为零的特性,通过外部直流电源在超导线圈中通入大电流,使超导磁体中心产生3T(特斯拉)以上的强磁场,用于吸除混杂在煤炭中的各类铁磁性金属杂物。具有磁场强度高、透磁深度大、去除杂质能力强、重量轻、能耗低、运行节能环保等优点。但由于制造成本较高,适合于去除细小雷管、炮线等除铁要求极高的场合。

目前,强磁场除铁器主要采用电磁场,高场强的电磁场主要有两种途径获得,一是增大设备的线性尺寸,其二是增加电磁负荷。实践中,线性尺寸的增大往往受到限制,所以,增加电磁负荷就成为一种比较有效的方法。

电磁负荷的增加,势必造成电磁线圈的温度升高,有时壳体表面温度超100℃,所以,对大型化高场强的电磁除铁器,采用合理的冷却技术来控制电磁线圈的温度非常重要。

电磁除铁器的温升,对磁场强度影响较大,近而影响除铁效果。磁场强度与电流成正比,通电线圈的电阻随温度的升高而增大,(电阻与温度的关系公式为:R=R₀ (1+α (T-T₀)),其中R为温度为T时电阻值,R₀为温度为T₀时电阻值,α为电阻温度系数)。通电时间越长,电阻越大,相应电流减小,最后达到热平衡。不管有无冷却方式,必须考虑散热系数、温升、散热面积、励磁功率等诸多因素。无冷却方式,应采用小功率多绕组方式,增大散热面积。有冷却方式,应控制好散热通道及散热速度,合理选择导线电流密度。所以控制温升,是实现“高强磁”理论的便捷途径。

1 除铁器在煤矿及选煤厂的应用

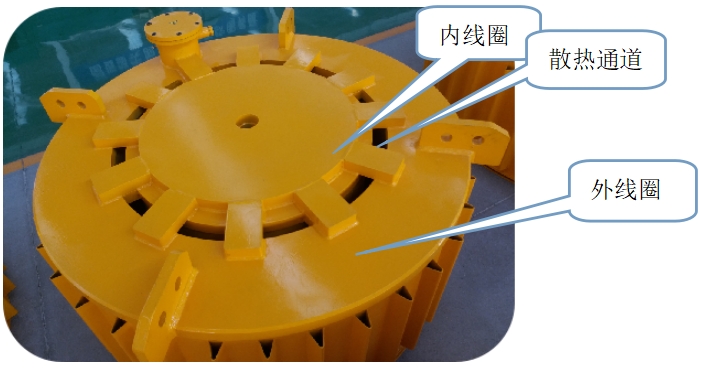

我国是世界煤炭资源大国,也是煤炭生产、消费大国。中国富煤贫油少气的能源特点和经济发展阶段,决定了煤炭将继续充当第一能源的角色。长期以来,煤炭在中国一次能源生产和消费中的比例平均高达70%。煤矿在开采,多环节运输煤炭过程中,不可避免的混入锚杆、刮板、托辊、雷管炮线等,长的锚杆和钢管容易在转运中,撕裂运输皮带,刮板和托辊等铁件进入破碎机后,就会损坏齿辊。所以在矿井下,除铁很有必要。对煤矿井下来说必须使用隔爆除铁器,通常安装在主皮带机上方,磁场强度逐渐递增。防爆除铁器主要有永磁隔爆除铁器和电磁隔爆除铁器两种,山东华特生产的防爆电磁除铁器,为解决线圈散热问题,电磁除铁器线圈采用多线圈,多通道,小功率多绕组制成 ,有利于散热,以减少热态磁场强度的降低。

附图一;结构图

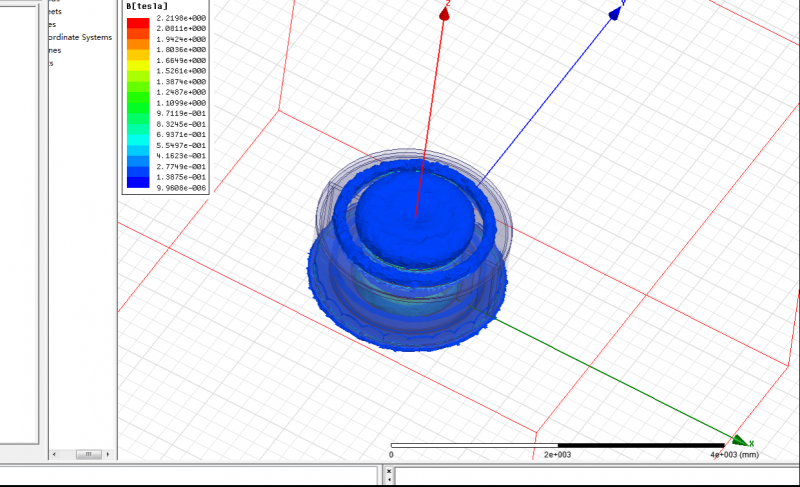

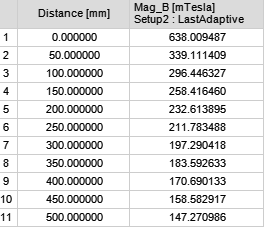

附图二;磁场分析

附图三 ;中煤平朔东露天煤矿安装现场

在洗煤厂,由于选煤工艺中通常需要筛分、物理选煤(有跳汰、重介质选煤和浮选三种)两种工艺,其工艺不可避免的涉及原煤粒度问题。因而在选煤生产环节中,离不开破碎机,进行破碎原煤,而破碎设备的保护神自然是除铁器,同时也是选煤厂高效生产的有力保障。

在选煤厂设计除铁器的问题上,多数人认为除铁器是附属设备,因而忽略了对除铁的设计。而有的选煤厂发现铁件损坏破碎机时,想再增加除铁器时却因为基础承重不足及安装空间狭小等问题难于实现。有的多次改造,加装多台除铁器,但仍不能圆满解决选煤厂除铁问题。

在洗煤厂使用除铁器的成功经验表明:一个选煤厂的生产系统要想取得最佳的除铁效果,至少需要设有两级递进式磁场除铁装置得以实现,同样安装位置也颇具重要,除铁器应可能安装在输煤皮带机头部。

第一级除铁推荐在井下原煤输送皮带机以及外来原煤输送机头部,在破碎机设备前部。在除铁器吸力大小上,因从井下随煤上来的铁件有大有小、有长有短,建议选用1500Gs(T3型)。

第二级除铁推荐在洗精煤皮带机头部。此时的较大铁件已较少,可以使用1800Gs-2000Gs(T4-T5型)磁力较大的自卸式电磁除铁器,尽可能地吸出一些重量较轻的铁杂物,以提高煤质质量。

头部没有空间时,可在输送机中部位置安装,输送机械处于除铁器下方的槽形或加装的平托辊要求采用非导磁性材料制造。但在来料方向距除铁器中心300mm处应换成直线平托辊,且高出现有槽形托辊50-60mm左右,使物料到了除铁器底部,提前松散,更有效的吸附铁件。

附图四;神华宁煤清水营洗煤厂和新汶矿业集团

在装车站除铁,也是在最后一道生产环节中,此时煤中的铁杂物已更少,皮带宽,煤层厚,流量大,安装一套组合式除铁器系统---(即金属探测仪和超强型强油循环电磁除铁器,该系统主要对较细小的铁杂物,进行除铁(磁场2000Gs-4000Gs以上),力求提高煤炭质量和品质。 附图五

陕西榆林西湾装车站RCDFJ-20T5(2000Gs) 中煤东露天煤矿RCDFJ-20T7(250)

2 除铁器在火电厂输煤系统中的应用

火电厂的输煤系统是辅机系统的一个重要组成部分,是保证火电厂稳定运行的重要因素之一。输煤系统设备较多,控制过程具有很强的时序性,其中,除铁器在火电厂输煤系统与锅炉制粉系统中起着之关重要的作用,它除去了煤粉中的铁块及其铁杂质,保证了锅炉制粉系统安全运行。事实上,目前除铁器的使用效果并不理想。有些电厂为提高除铁效果,采用了三级或四级除铁,仍然不能将铁彻底清除,究其原因,主要是处在煤层底部的铁杂质,受到的电磁吸力过小,再加上上面煤的压力作用是除铁失败的原因。

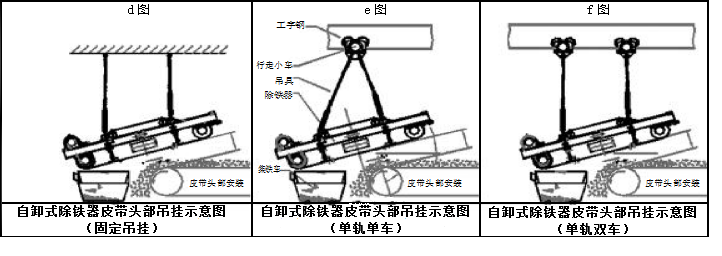

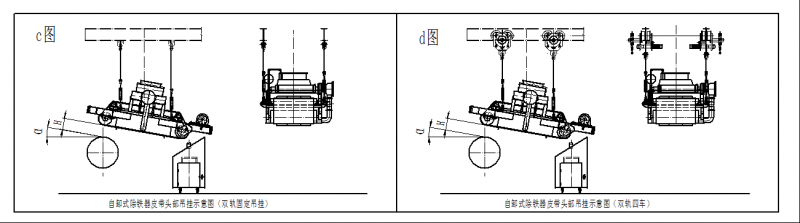

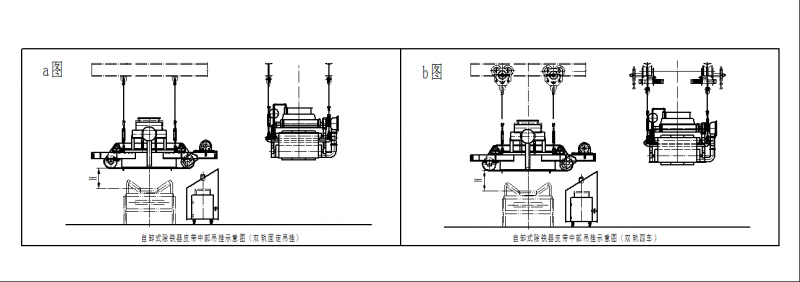

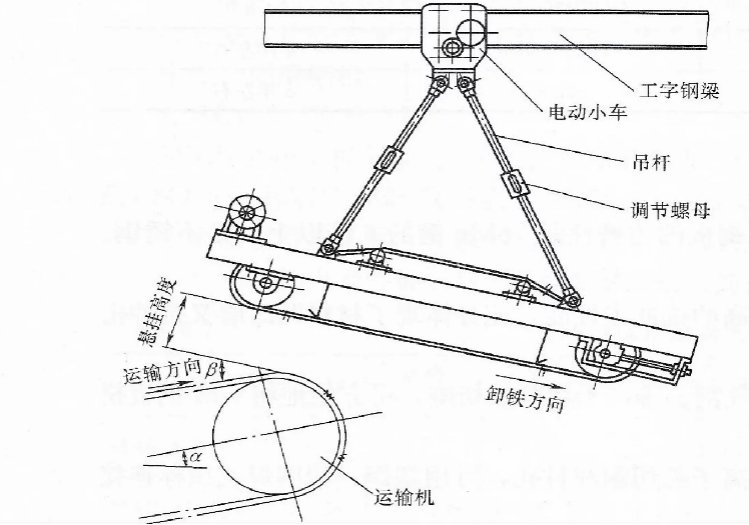

在火电厂的生产系统除铁布置型式,通常由三级递进式磁场除铁装置得以实现,除了有固定的头部带式除铁器,见下图

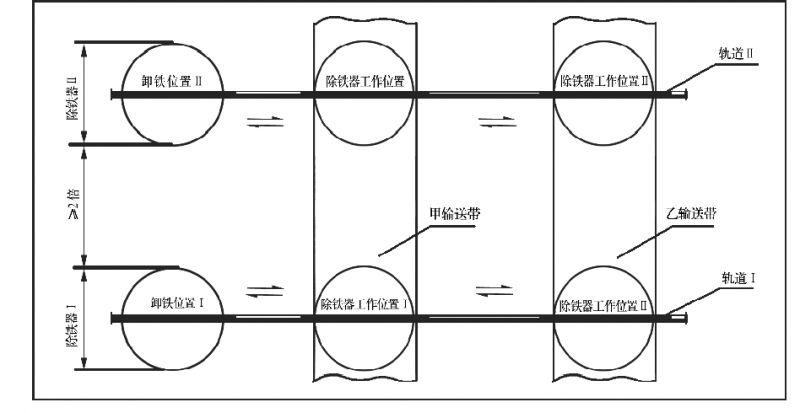

通常还多采用中部的双机双皮带盘式除铁器交替除铁,如附图

大唐托克托电厂现场图片

随着火电厂容量及单机容量的增大,输送皮带宽度增加,煤层厚度增厚,清除煤中的杂铁更为困难。尤其是火电厂中速磨和风扇磨使用的增多,对输煤系统的除铁任务提出了更高的要求。中速磨和风扇磨要求吃“细粮”,要求煤中无铁,或只有对设备无危害的小铁。在国外,大部分煤都经过洗选,容易做到。在国内由于燃用的是动力煤、杂铁很多,大的数十公斤,小的几十克,要彻底清除它们也不是件容易的事。火电厂设计规程规定,输煤系统要采用三级除铁,以保设备安全。

对于除铁器的规格和性能及各级除铁器之间的配合,设计规程没有明确规定。在实施过程中,因设备选型和布置方案不同,造成实际除铁效果差别较大。有些除铁器选型不当,使用寿命过短,这些问题值得深思。

实践经验表明,重视增加除铁级数是对的,它增加了除铁的机会。但仍没有把握通过三级除铁把对中速磨有危害的铁件除净。如何解决这个问题,也值得研究。在我国运行的电磁除铁器,种类繁多,性能和价格差别很大。90年代,美、英、德、日等国的电磁除铁器先后被引进,进入21世纪后,我国自行研制的电磁除铁器亦纷纷投放市场。国产的电磁除铁器不仅在数量上能满足经济建设要求,在质量上也完全可以和国外产品媲美。

在火电厂中,由于皮带带宽大多在800-1600mm范围内,输送量不大,带速不快,所以场强一般都在700-1500Gs之间,足以将铁清除。原则上,每条皮带机都配备除铁器,以保证磨煤机正常运行。现在来看,火电厂所用的除铁器大部分采用强迫油循环电磁除铁器。

3 除铁器在港口输煤系统中的应用

在2002年以前,沿海港口象秦皇岛、曹妃甸、天津港、黄骅港等从美国和日本进口了自然油冷和干式自冷电磁除铁器,磁场最高可达1200Gs。随着港口规模扩大,相继采购了国内生产的风冷电磁除铁器,由于这种除铁器风冷线圈内易进入粉尘,且怕潮湿和水冲洗,寿命较短,远远满足不了用户的需要和除铁要求,磁场最大不超过1500Gs。2004年,以山东华特相继研制生产出中国第一台新内冷技术,蒸发冷却电磁除铁器和强迫油循环电磁除铁器。这两种冷却方式的除铁器彻底解决了大型化电磁除铁器在吸力、温升和适应环境上的三大技术难题,是一次除铁器技术的大突破,该技术不仅轻而易举的实现了1500GS的磁场,而且还连续创造了1800GS、2000GS、2500GS磁场的世纪神话,填补了国内外大型强磁除铁器的空白,是除铁器历史上的一次大飞跃、大突破。

目前,由于技术的进步,港口运输带越来越宽(已达到2400-2800mm)带速越来越高(已达到6.8m/s),料层越来越厚(已达到600-700mm),处理量越来越达(已达到7800t/h),除铁要求不断提高(除铁率达到95%),像行业标准提出的磁场强度900Gs、1200Gs、1500Gs,已满足不了现场需要。因此,需要1800-2500Gs的大型强迫油循环电磁除铁器来填补。

现在,秦皇岛、曹妃甸、天津港、黄骅港、京唐港等使用低场强的除铁器十多年了,相继进入了淘汰更新时期,根据现场需要,陆续选择使用了2000-2500Gs的高端智能化大型强迫油循环电磁除铁器,来适合现场进行更高要求的除铁,目前,这种大型除铁器已占90%以上。附图片

2001年,中煤集团引进首台美国艺利产低温超导除铁器应用于青岛前湾港,2004年开始,神华集团在黄骅港、天津港,中煤集团秦皇岛港先后共安装了9台低温超导除铁器,运行效果良好,除铁除杂效果明显,每年都能吸出数千颗雷管和数十吨炮线等杂物,为中国的出口煤零杂质起到了关键作用,受到了国外客户的高度赞誉。

低温超导除铁器是一种节能型除铁器,功率仅有20千瓦左右,它是利用低温超导铌钛线圈(液氦浸泡线圈),在超低温下接近零电阻,线圈通过数千安培的电流时产生了强大的磁场,额定吊高550mm时磁场强度≥4000GS,足以吸出煤层中0.001-6公斤的铁磁性物质。山东华特公司在2008年9月与中科院高能所成功研制出了中国第一台低温超导除铁器,并于2008年11月在北京通过省部级鉴定,目前有3台山东华特公司生产的超导除铁器在神华黄骅港安全运行使用,运行稳定。附图片

黄骅港超导前的保护除铁器RCDFJ-20T4(180mT) 黄骅港装船线正在使用的超导除铁器

4 结束语

近年来,对除铁器的研究很少,但多数行业对除铁设备的需求日益增加,因此,在未来时期内,必须不断地寻找新的材料,新的工艺,研发出更好的除铁设备。同时,在目前的情况下,如何更好地利用现有除铁技术,服务于各行各业的除铁,也是值得深入探讨的问题。

参 考 文 献

[1] 严 威.输煤系统除铁器的设置[J],硫磷设计与粉体工程,2014(6):31-34.

[2] 戴慧新,郝先耀,赵志强.除铁器应用现状及其发展方向[J].金属矿山,2007(9)::90-93.