俞海明1 刘宏博2 肖永力3 王强1 刘文胜4

(1、北京璞域环保科技有限公司;2、中国环境科学研究院;3、宝钢中央研究院能源与环境研究所;4、新源县渣宝环保技术有限公司)

摘要:飞灰是目前行业难以处理和高效资源化利用的危险废弃物,飞灰的处理问题是影响城镇化建设发展的限制因素,目前中国金属学会已经开展在炼铁和烧结工序协同处理飞灰的技术研究,本文介绍了炼钢工序资源化利用飞灰的无害化原理,为后续炼钢协同飞灰处理工艺提供理论支持。

关键词:飞灰;炼钢生产;资源化利用;无害化转化

前言

生活垃圾焚烧处理后的固体残渣占垃圾总量的30%-35%,其中底灰占25%-30%,飞灰占2%-5%。垃圾焚烧飞灰是指垃圾焚烧厂烟气净化系统捕集物以及烟道和烟囱底部沉降的残留物,其中含有一定数量的二恶英、可溶性重金属及盐,属于国家《国家危险废弃物名录》中HW18类危险废物(772-002-18 生活垃圾焚烧飞灰)。国内外针对飞灰的处理做了大量研究,目前应用的工艺方法和特点主要有:①水泥固化法。水泥固化法处理工艺虽然简单、投资少,但 向飞灰中加入水泥增加了最终处理量, 并且大部分盐类极易被雨水溶出, 飞灰重金属的稳定性较差, 使最终需要预先无害化处理后才能够安全填埋,故填埋极为困难;②化学处理法。化学处理工艺因为处理因鳌合剂的价格较高, 难以大规模批量处理;③熔融处理。熔融处理是采用高温熔融技术,使飞灰成为玻璃体或者陶瓷结构。熔融处理使飞灰减容率高, 并将其中的有机化合物等毒性物质完全分解去除, 同时可以把重金属固溶在熔融基体晶格 结构中, 熔融后的玻璃态熔渣浸出率明显降低, 且耐酸碱等化学药剂性能显著提高,但是处理成本较高。中国金属学会已经开展了利用钢铁生产协同处理飞灰的工艺技术,但是在炼钢工序协同处理飞灰的研究还没有开展。中国环境科学研究院和多家科研机构和生产单位,开展了炼钢生产协同飞灰资源化利用的前期工作,本文就飞灰在炼钢工序的的无害化转化做了大量工作,本文予以介绍,为后续炼钢生产协同飞灰资源化利用工艺做理论支持。

1飞灰的危害因素分析

垃圾焚烧处理能实现垃圾减量化、节省用地,还可消灭各种病原体,将有毒有害物质转化为无害物。垃圾焚烧过程中会产生二噁英(熔点较高的脂溶性物质,具有强烈致癌性),部分二噁英在冷却过程中富集于垃圾焚烧飞灰中,飞灰还富含Zn、Pb、Cu、Cr等有重金属,已有的研究成果表面:

(1) 飞灰由矿物相和非矿物相组成,矿物相主要包括NaCl、KCl、Ca(OH)2、CaClOH、CaCO3及CaSO4等,非矿物相与矿物相之间形成复杂的连生体。方解石对Cd、赤铁矿对Cr及硅酸盐对Zn存在较强的富集作用

(2) 重金属元素在飞灰中主要以3种形式存在: 均匀分布在无定形的非矿物组分中、以同晶置换赋存在方解石等矿物中以及吸附在特殊矿物如石英、赤铁矿等的表面。

(3) 重金属主要分布在非矿物相中,但矿物相对重金属也有非常重要的富集作用. 方解石由于同晶置换对Cd 有较强富集作用,硅酸盐以界面吸附对Zn 有较好的固定作用,Cr 在赤铁矿中分布是同晶置换和界面吸附的双重作用。

(4) 重金属的挥发性等物化性质和焚烧炉燃烧条件是Cu 和Cr 等难挥发性元素在非矿物相中富集的原因,相似的地球化学性质和地球化学行为是导致重金属发生同晶置换的根本原因,而重金属在矿物表面的吸附则依赖于矿物的界面性质。

垃圾焚烧飞灰中主要重金属的种类、含量及其存在形态飞灰中重金属种类及含量与焚烧的垃圾组分、焚烧炉炉型、焚烧条件和烟气处理工艺等因素有关,因此飞灰中重金属的成分和含量变化很大。一般,飞灰中主要成分为Si、Ca、Al、Fe、Cl、C、S、Na、K、Mg等,而有毒的重金属如Zn、Pb、Cu、Cr、Cd、Ni和Hg等平均含量都小于1%。在一些飞灰中还可以检测到Bi、Sr、Rb、Nb等。下表列出了飞灰中主要重金属的种类和存在形态。

|

重金属种类 |

主要存在形态 |

|

Zn |

ZnO、ZnCl2、2ZnCO3·3Zn(OH)2、ZnSO4·7H2O |

|

Pb |

PbO、PbCl2、PbCO3 |

|

Cu |

CuO、CuCO3、Cu(OH)2 |

|

Cr |

Cr2O3、CrO3 |

|

Cd |

Cd、Cd、Cd(OH)2 |

|

Ni |

NiO |

|

Hg |

HgCl2 |

以上的特点决定了飞灰中重金属有毒物质溶出后对于环境存在危害的属性,加上二恶英的危害因素,所以飞灰是对于环境有危害的危险废弃物。根据《国家危险废物名录》规定,生活垃圾焚烧飞灰为危险废弃物[HW18]。国家环保部颁发的《危险废物污染防治政策》中,将生活垃圾焚烧飞灰列为“不宜用危险废物的通用方法进行管理和处理,而需特别注意的危险废物”

2转炉炼钢协同飞灰无害化的原理

2.1 转炉冶炼过程中,重金属元素的无害化转化

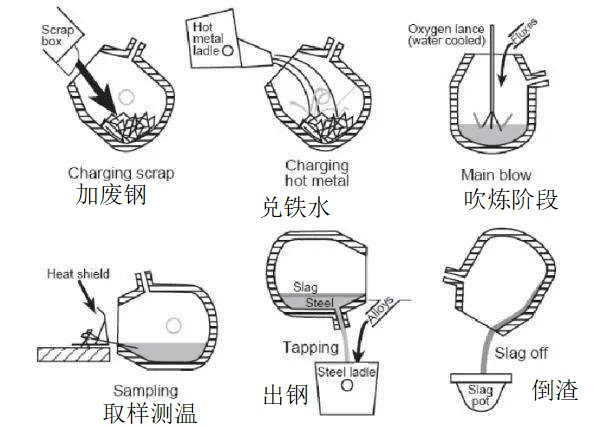

转炉冶炼的基本工艺流程见下图

图1 转炉冶炼的基本工艺流程

由上图可知,一座转炉的冶炼工序步骤为:加废钢→兑铁水→吹炼→倒渣测温取样→出钢→倒渣→下一炉的冶炼。

转炉的冶炼关键部分在于炉内的吹炼。转炉吹氧冶炼分为3个阶段:1、转炉开吹后3~5min是铁水中的硅锰磷大量氧化的阶段,称为硅锰氧化期;2、转炉铁水中的硅锰磷大量氧化后,转炉熔池的温度提升,开始脱碳反应,这一阶段称为碳氧反应期,由于转炉钢水的脱碳反应,产生的CO/CO2气泡,逸出过程中,将铁水中分压较小的[H]、[N]合并入CO/CO2气泡中,达到去除的目的,同时气泡逸出过程中,小气泡粘附夹杂物上浮进入炉渣,这些功能是提升转炉钢水质量的重要保证,所以这一阶段也称为脱碳精炼期;3、转炉脱碳结束,需要调整温度和终点成分,脱碳结束后3min左右的阶段,称为冶炼终点控制期;

飞灰可在转炉吹炼前期,作为压喷剂资源化利用,也可以在转炉吹炼末期,作为压渣剂资源化利用。所以转炉冶炼过程中,飞灰资源化利用的无害化转化,需要从转炉冶炼的不同时期解析。

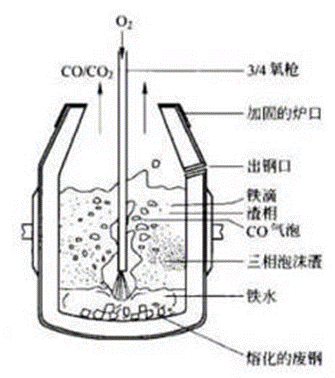

转炉冶炼的过程,是钢液-炉渣-炉气三相高度乳化的过程,转炉炼钢的熔池基本变化见下图2

图2a 转炉吹炼初期相对稳定的熔池 图2b 碳氧反应开始后铁液-炉渣-气体的乳化

转炉冶炼的硅锰磷氧化期,转炉熔池内铁水和废钢在氧气射流的冲击下发生氧化放热反应,转炉炉膛内的温度逐渐增加,此时池内氧化放热反应迅速,熔池体积相对变化小,炉渣逐步熔化后,碳氧反应开始,碳氧反应产生的气泡促进转炉钢渣泡沫化,加上氧气射流提供的反应动能,钢水-炉渣-气体(CO/CO2/O2)三相乳化,转炉熔池的铁液在乳化作用下,高度增加,转炉大部分泡沫渣充满转炉,反应界面的增加,钢渣-铁液-气体三相间的化学反应迅速,这一阶段,既有氧化反应,局部也有还原反应的发生,碳氧反应形成的气体被回收用于发电和企业自用。

冶炼前期,泡沫渣大量形成,为防止转炉内发生金属爆炸性喷溅,飞灰可以作为转炉压喷剂资源化利用,在硅锰氧化期即将结束,碳氧反应开始前这一阶段加入。在转炉冶炼前期的硅锰氧化期,Cu、Ni、Cr、Cd、Pb、Zn将被熔池中的C、P、Si还原,进入转炉熔池的铁液中,成为合金元素,由于含量低,难以被再次氧化,故飞灰中的重金属大部分进入钢液,成为合金元素,部分Pb、Zn会被气化,进入转炉除尘系统后,被二次氧化,成为转炉OG泥和除尘灰的组成部分。其中最为重要的化学反应如下:

Cr2O3+3C=2Cr+3CO

ΔGΘ=785128-522.79T

2Cr2O3+3Si=4Cr+3SiO2

ΔGΘ=-155226+0.42T

[C]+NiO(s)=CO(g)+[Ni]

ΔGΘ=87660-166.78T

[Si]+2NiO(s)=2[Ni]+SiO2(s)

ΔGΘ=-182775-15.645T

0.4[P]+NiO(s)=0.2P2O5(g)+[Ni]

ΔGΘ=-9106+1.812T

ΔGΘ=-31410-69.59T

对于转炉炼钢有益的放热反应有:

[Si]+2NiO(s)=2[Ni]+SiO2(s)+88800

0.4[P]+NiO(s)=0.2P2O5(g)+[Ni]+77400

[Mn]+NiO(s)=[Ni]+MnO+34700

[Fe]+NiO(s)=FeO(l)+[Ni]+6100

[C]+NiO(s)=CO(g)+[Ni]-31800

CuO+C=Cu+CO-Q

铅的还原反应如下

ΔGΘ= 252700-247.92T

从上式可知开始反应温度为746℃。

Pb2++CO=Pb(g)+CO2(g)

ΔGΘ=86150-76.92T

由上式计算可知开始反应温度为847℃。由上述反应可知, 氧化铅非常容易被碳或CO还原成铅。根据Pb(l)=Pb(g)的自由能ΔGΘ=182000-90.12T+lnPPb, 计算不同温度下铅的分压, 结果见下表。

表:不同温度下金属铅的蒸汽压

|

温度/℃ |

727 |

927 |

1027 |

1127 |

1227 |

1327 |

1427 |

1527 |

|

分压/Pa |

1.59 |

61 |

248 |

826 |

2340 |

5830 |

13040 |

26700 |

飞灰中含锌化合物能够发生的化学反应见下表:

|

序号 |

反应 |

标准自由能ΔGΘ/J |

开始反应温度/℃ |

|

1 |

2ZnO(s)+C(S)=2Zn(g)+CO2(g) |

337370-407.6T |

555 |

|

2 |

ZnO(s)+C(S)=Zn(g)+CO(g) |

352060-289.3T |

944 |

|

3 |

ZnO(s)+CO(g)=Zn(g)+CO2(g) |

185510-118.3T |

1295 |

飞灰中含铁物质与碳反应

|

序号 |

反应 |

标准自由能ΔGΘ/J |

开始反应温度/℃ |

|

1 |

2Fe2O3(S)+3C(S)=4Fe(S)+3CO2(g) |

435668-512.48T |

577 |

|

2 |

Fe2O3(S)+3C(S)=2Fe(S)+3CO(g) |

467659-512.74T |

639 |

|

3 |

Fe2O3(S)+3CO(g)=2Fe(S)+3CO2(g) |

-31991+0.26T |

- |

|

4 |

2FeO(S)+C(S)=2Fe(S)+CO2(g) |

123880-125.64T |

713 |

|

5 |

FeO(S)+C(S)=Fe(S)+CO(g) |

145215-148.32T |

706 |

|

6 |

FeO(S)+C0(g)=Fe(S)+CO2(g) |

-21335+22.68T |

<668 |

2.3 转炉冶炼后期资源化利用过程中重金属无害化转化反应

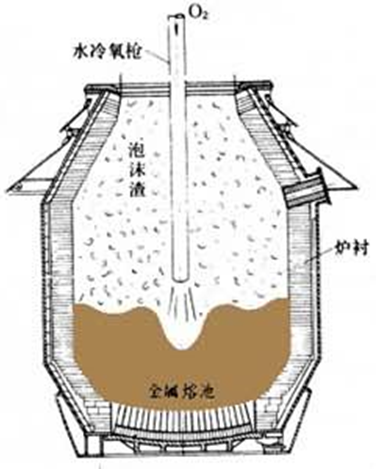

转炉冶炼后期,脱碳反应结束,转炉进入终点控制温度和成分的操作,此时转炉内由于脱碳反应减弱,熔池内铁液由于碳氧反应减弱,熔池相对稳定,转炉内钢渣与钢液之间形成两相,上部有温度较高,含有大量氧化性较强的碱性炉渣,此时由于碳氧反应虽然接近结束,但是反应平衡还没有达到,转炉的炉渣呈现高度泡沫化的状态,炉渣内有部分弥散的小铁液颗粒。此时转炉炉内的泡沫渣与钢液形成的两相工艺示意图见下图3:

图3 转炉泡沫渣与钢液形成的两相结构

这种泡沫化的炉渣对于转炉出钢是有危害的,需要倒出部分的炉渣,转炉倒炉取样测温(部分的企业有定氧仪和副枪的无需倒炉取样测温),也需要倒炉,为了缩短倒炉时间,需要加入压渣剂消泡,此时飞灰作为压渣剂加入。转炉倒炉泡沫渣引起的事故照片见下图4:

图4 转炉倒炉泡沫渣引起的平台溅渣事故

这一阶段,加入转炉的飞灰中,飞灰中重金属发生的化学反应的特点有以下几方面:

(1) 转炉内炉渣温度较高(1580~1750℃),重金属氧化物、氯化物解离为离子状态;

(2) Cu、Ni、Pb、Zn离子在转炉炉渣内,大部分能够被炉渣内的低价铁离子、铁液颗粒还原,进入熔池,由于此时炉膛为微正压,气化逸出的比例较小。

(3) Cr、Fe、Cd等,部分被还原进入熔池,大部分以离子状态残留在钢渣中,最终成为钢渣的组成部分,实现无害化转化;

这一阶段能够发生的主要化学反应如下:

[Fe]+(NiO)=(FeO) +[Ni]

(CuO)+[Fe]=(Fe2+)+[Cu]

(CuO)+(Fe2+) =(Fe3+)+[Cu]

[Fe]+(PbO)=(FeO) +[Pb]

(Fe2+)+(PbO)=(Fe3+)+[Pb]

进入炉渣的重金属则作为胶凝材料的组成部分,成矿封存,实现无害化转化。

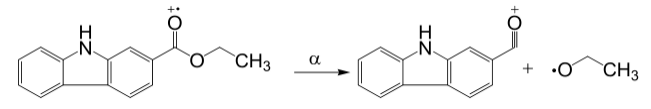

2.4 转炉冶炼过程中二恶英生的无害化分解机理

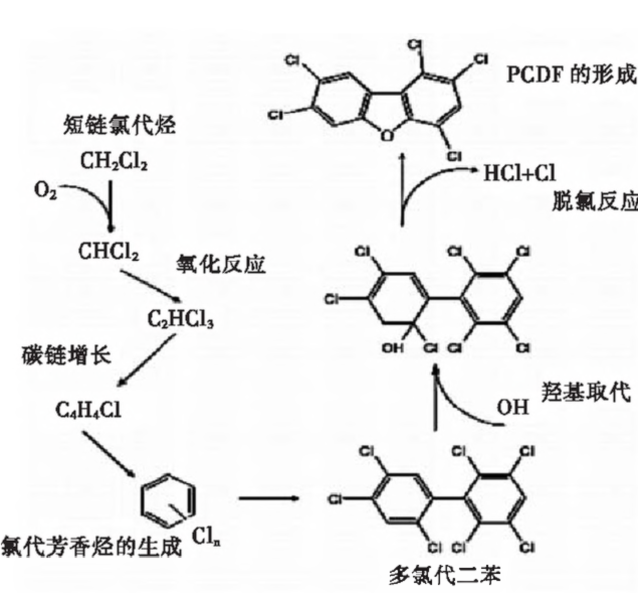

二恶英的生成机理十分复杂,目前初步认为主要有4 种方式: ① 由前驱体化合物通过氯化、缩合、氧化等反应生成,不完全燃烧及飞灰表面的不均匀催化反应可生成多种有机气相前驱体; ②从头合成,大分子碳与飞灰基质中的有机或无机氯在250~450 ℃低温条件下经金属离子催化反应生成,即高温燃烧已经分解的二恶英会重新合成; ③ 由热分解反应合成,含有苯环结构的高分子化合物经加热分解可生成大量的污染物; ④ 固体废物本身可能含有微量的二恶英类物质,由于其具有一定的热稳定性,所以当固体废物燃烧时,如果没有达到破坏分子结构的温度条件时就会被释放出来。

根据已有的文献介绍:“垃圾焚烧厂的焚烧温度必须达到850℃以上、最好能达到900℃以上,以保证热分解生成的PCDD/F和可生成PCDD/F的“前驱体”物质焚烧完全。从垃圾焚烧PCDD/F的生成机理与垃圾焚烧炉工艺分析,在某些情况下“前驱体合成”将会成为PCDD/F的主要生成方式,如850℃甚至900℃以上温度的焚烧与800℃左右甚至800℃以下温度的焚烧相比,PCDD/F的生成量可相差几个数量级:一些垃圾焚烧厂周边地区环境空气中的PCDD/F水平检测也证明了一点,如江苏海安垃圾焚烧厂周边空气中的PCDD/F毒性当量浓度就比环评文件中的预测值要高出两个数量级”。高温合成二恶英的工艺图见下图5:

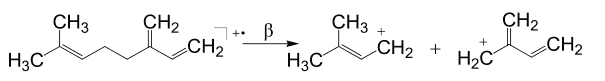

图5 高温气相生成二恶英的反应

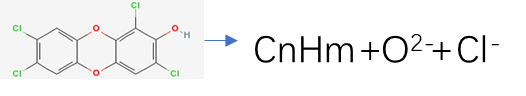

从以上的分析可知,二恶英在900℃以上开始分解。炼钢过程中,加入转炉熔池内铁液的温度大于1300℃,开始反应后熔池而温度逐步升高,整个转炉炉内的温度始终在1300~1750℃,这种高温条件,能够促进二恶英快速分解,并且转炉炼钢过程中的氧化性气氛,与高碱性炉渣环境,二恶英分解后其中的氯以离子状态存在于炉渣中,二恶英分解后的碳与氢元素,迅速与转炉内的氧、氧化铁、氧化锰等反应,使二恶英分解后彻底解离为不同的元素,形成不同的产物,是无害化最彻底,最迅速的飞灰组分,其中飞灰中高分子有机物分解的化学反应简图如下:

CnHm→nC+mH

3转炉炼钢协同飞灰无害化的基本结论

转炉生产过程中,使用以飞灰为主原料或添加原料生产的冶金熔剂,在满足炼钢生产的相关产品标准的条件下,飞灰中的有害物质无害化转化的基本规律如下:

(1) 飞灰中的镍、铜、铬、铁等重金属物质,大多数进入钢液,成为钢铁材料的组成部分,实现重金属化合物的无害化转化;

(2) 飞灰中的重金属锌、铅、镉元素,部分进入钢液,成为钢铁材料的组成部分,部分进入钢渣,成为钢渣的组成部分,由于钢渣是一种过烧的硅酸盐水泥熟料,所以无害化效果优于传统的水泥窑生产协同处理工艺;

(3) 飞灰中的无机物和二噁英等,在炼钢的高温条件下,分解为气态(汽态)CO、H2O进入炼钢煤气除尘系统,Cl离子成为钢渣的组成部分,是二噁英无害化最为彻底的工艺方法。

从炼钢的热力学工艺分析认为,炼钢工序资源化利用飞灰的无害化转化较为彻底,开发炼钢生产协同飞灰资源化利用的工艺从理论上可行。