(鞍钢股份公司)

1 前言

近几年以来我国高炉寿命得到大幅度地提高,出现批10-19年的长寿高炉,为国民经济建设和节能减排做出了巨大的贡献。但发展不平衡,还有很多高炉达不到设计寿命,甚至不断发生炉缸烧穿事故,给企业生产经营带来严重的损失。笔者在下面提出一些关于延长高炉寿命的认识问题,与同仁共同讨论,想起到引玉的作用。

2 高炉寿命的现状

2.1 长寿的范例

巴西Tubarao厂1号高炉,一代炉役实现了28.4年寿命,应当是目前世界高效长寿高炉的典范。宝钢3号高炉实现19年的高寿命,而且其效率更高,代表我国的最好水平。见表1。他们的高炉生产稳定,即运行成本很低,寿命长其建设投资成本更优秀。应当成为炼铁工作者瞄准的目标

表1 国内外两座长寿高炉典范

|

高炉名称 |

炉容m3 |

开停炉时间 |

利用系数 t/(m3·d) |

寿命 年 |

一代炉役产铁量 t/m3 |

|

巴西Tubarao厂1号 |

4415 |

1983.11.30~2012.4.18 |

2.09 |

28. 4 |

21272 |

|

宝钢3号高炉 |

4350 |

1994.9.20.~2013.9.1 |

2.27 |

19 |

15700 |

2.2 高炉炉缸烧穿事故频发

然而我国当前1480座高炉平均炉容仅580m3,除了炉容小生产集中度低、效益差外,显著的差距是高炉寿命过低,平均不足10年,制约高炉安全生产和成本降低。图1例举出2000年以来笔者所了解到的部分高炉炉缸烧穿的座数,尚有没统计到的和没达到设计寿命就提前大修的数量,从图上看出烧穿呈抛物线升高的趋势,且多多发生在开炉不足4年内,状况不容乐观,它带来安全,生产平衡稳定、成本升高等一系列不利。

3 一些问题的探讨

高炉炉缸损坏机理和近年炉缸烧穿的持点,己有很多研究,笔者头几年的文章中己也表述过观点。高炉长寿是一系统工程,下面介绍一些新出现的和自己尚有凝惑的问题。

3.1 炉缸砖衬结构问题

某企业有6座1080m3高炉,2012-2013年有3座1080m3高炉炉缸烧穿,余下3座也因炉缸温度高被迫停下来大修,寿命都不到2年。还有一些1080m3高也出现炉缸环炭温高或烧穿的现象。一批1780m3高炉,开炉2年多就出现环炭温度升高到800-900 0C以上,采取紧急措施维持生产,有的发现晚了烧穿了,寿命4年左右。

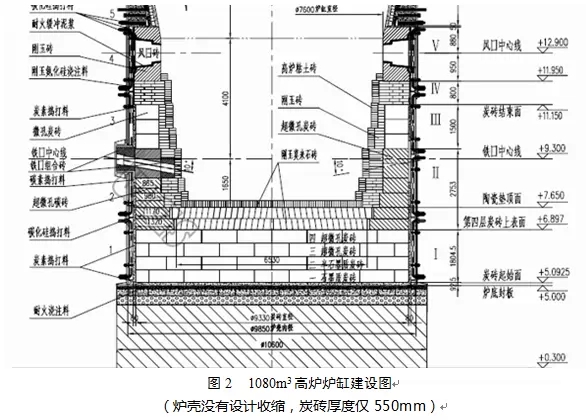

(1)1080m3炉子,都是750m3炉子把炉衬变薄过来的,炉缸炉壳风口以下为直上直下等径圆柱体,风口以上的炉腹就扩径了,这种结构对耐材向上漂浮没有受到约束,靠砖与砖间的相互磨擦力,难于控制砖衬在铁水中的漂浮和铁水占入砖缝,铁水比重比耐材堆比大2.5-4.7倍,象油要漂浮在水面一样。这种结构高炉炉缸很难长寿,见图2。

(2)炭砖厚度有的只有550mm厚,加之炭砖质量不达标,投产两年就烧穿应当不足为怪了。因此建议炭厚度还应控制在0.9-1.3m,而且应用焙烧合格的砖。

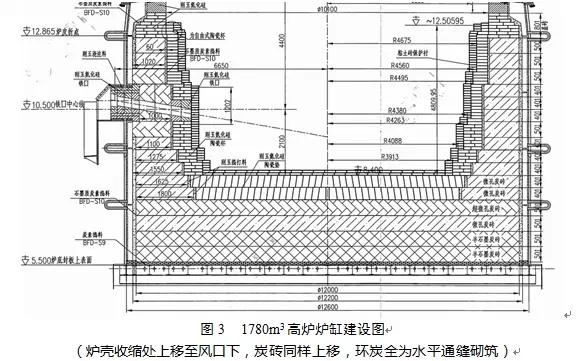

(3)很多大于1780m3高炉,炉壳收缩捌点放到风口以下,也会出现1)中现象。且炉缸环壁采用大块炭砖环砌,且根据环炭砖衬厚度, 每环用等长大块环状砌筑,其结果是全为水平通缝。有的大高炉环炭从满辅炭砖往上是2.8m—1.2m不同径的环砌,且高度多为400mm的竖向收缩砌筑,只是水平通缝的深度不同而以,加之我国砖缝多控制在1mm左右,造成水平高度缝中占铁、锌铅气体等占入。见图3.任何砌砖建筑也是不允许通缝的,何况是高温液态的冶金炉。建议采用合格的微孔小块和微孔大块炭砖组合砌筑,消除通缝,原炭砖与冷却壁之间的炭捣料层往中心迁移200-300mm,强化捣料层施工质量或采用与炭砖导热能力相同的浇注料。

(4)监测环炭温度变化的电偶插入炉内深度,目前各设计采用不同的深度,100mm-400mm-700mm不等,很难判断炭砖侵蚀状况和比较,A与B点相距也不一致,计算侵蚀和判断炭砖导热也易误导。众多研究指出,当炭砖厚度小于300mm后,高炉炉缸应大修。为此监测电偶插入冷却壁热面的深度应当在300-400mm的A、B两点为宜。

(5)死铁层深度问题,近年来新设计的高炉有把炉缸死铁层加深倾向.有的甚至加深到炉缸直径的25%--35%,理由是为减少铁水环流,缓解象脚侵蚀,但忽略了铁水静压力升高,对炭砖的的的影响。某炉缸直径8.6m的1250m3高炉,死铁层深度为炉缸直径的32.5%,为2.8m深,因锌害造成炉缸环炭温度过高,生产4.5年被迫停炉大修,破损调查发现象脚侵蚀不在炉底炭砖与环炭交接处,而是上抬了近1.0m左右,象脚侵蚀最薄处炭砖厚度不足280mm。因此选择20%炉缸直径深度的死铁层没有10-15年寿命高炉的实际应用,不宜过份过早地提高死铁层深度。特别是当前1000m3以上高炉都采用了多铁口建设和生产,铁水环流得以缓解,不应过渡加深死铁层。

3.2 冷却强度

“冷却水是高炉最好的耐火材料”这句话笔者认为很正确, 但尚不全面, 应当认真分析高炉传热结构, 特别是炉缸部位, 只有把炉内高温热量传给冷却水,冷却水才能把热量带走,达到平衡后使得与渣铁接触部位砖衬处形成保护粘滞层或温度平衡层,以达到保护炉衬目的。

两种不同的供水传热理念:“高水温差低水量和低水温差大水量”。笔者认为其关健是炉内热量怎样不受阻地传给水带出炉外,达到相对平衡,当今水冷壁的高炉炉缸结构有多层热阻层存在,前者理念在高炉上几乎是做不到,不宜采用的。下面简单来介绍两座大高炉情况,作以比较。

宝钢3高炉(4350m3)炉缸为工业水开路冷却,水量开炉初期由680m3/h提到960--1380m3/h,(开路水易提高水量,高时可达2700m3/h) 对应水速由1.5m/s提到2.7m/s 。鞍钢新1、2、3高炉(3200m3),炉缸为除盐水的闭路循环冷却,冷却水量960-1248m3/h,2,3高炉内衬炭砖与宝钢3号是同一家生产的,炉缸结构几乎一样。宝钢已生产19年,(1994.8.20-2013.8.30)。鞍钢3号却在投产2年7个月(2005.12.28-2008.8.25) 时在无任何征兆下发生炉缸烧穿恶性事故。鞍钢3号高炉利用系数平均比宝钢3号约低0.10t/m3.d,众多专家分析认为鞍钢3号高炉炉缸冷却强度小是主要原因,但有不同的看法,认为水量不少,思路是少水量高温差来传热的,从水量上看两座高炉也差不多,在鞍钢3号炉缸烧穿后,对同样的2号高炉紧急增加水量到1500m3/h和300多个检测点, 和不断钒钛矿护炉等措施,来认真呵护这个炉子,但也因炭砖温度和水温差高,(2005.12.4-2011.10.17)被迫大修炉缸,更换炉缸冷却壁和炭砖,不到6年寿命。

进一步分析, 宝钢3号的冷却壁是仿日本高炉卧式排列结构,每块冷却壁是10根直径DN60.3X6.3mm水管, 水管间距达到了130mm, 冷却比面积平均是1.29, 大的部位是1.3以上,是分段式横排串联方式,炉缸冷却水系统是独立的系统。长期运行是:宏观上的少水量,微观上高水速,以达到冷却强度最大。表2 是宝钢同志自己的比较[4]。可看出,水流密度达到119t/m.h,横排卧式冷却壁的水量1380m3/h,2.72m/s流速, 而立式冷却壁水量则应达到6250m3/h, 水速4.0m/s。宝钢同志也认为1380m3/h水量在高冶强和炉役末期也远远不够,炉缸侧壁温度频繁升高,冷却效果也是有限的,水量不断增力,因为是开路工业水较易实现。

表2 卧式冷却壁与立式冷却壁的比较

|

项目 |

卧式冷却壁 |

立式冷却壁 |

立式冷却壁 |

|

炉缸水量,t/h |

1380 |

4250 |

6250 |

|

水管流速,m/s |

2.72 |

2.72 |

4.0 |

|

水流密度,t/m.h |

119 |

81 |

119 |

|

比表面积 |

1.19 |

0.75 |

0.75 |

鞍钢3号高炉的冷却壁是立式布罝的分段冷却,每块冷却壁为4根DN50x6.0mm水管,水管间距260mm, 冷却面积比0.604,为宝钢3号高炉的一半。全炉总水量虽也在5000m3/h多, 因为是分段式冷却 , 分到炉缸1-5段冷却壁的水量只有1248m3/h, 水管的流速只有1.59m/s, 比宝钢3号高炉水速低42%,烧穿后水量加到1500m3/h时流速也只有1.91m/s,相比水流速还小了30%,如果鞍钢3高炉的冷却壁冷却强度提到宝钢3号高炉的水平, 按表2,宝钢同志计算结果表明,同样达到水流密度119(t/m.h), 在水管直径76x6mm、冷却表面比0.75时的炉缸冷却水应是6250m3/h,而鞍钢3号炉冷却壁的管径DN50x6, 6250m3/h水量其水管流速要达到7.6m/s才行,这样的水速管道系统的阻力提升,系统难于承受, 也难于达到。也就是说鞍钢3号炉烧穿冷强低是主要原因, 而造成冷强低是冷却比面积小和水量少而造成的。也就是鞍钢的1-3号高炉炉缸的分段冷却都是在宏观上低水量, 微观上低水速,结果上是低冷强。热量不能快速传给水带走,造成炭砖温度高,形不成渣铁保护层,加之高导热的石墨炭砖不耐铁水熔损,烧穿也就必然的。

这样鞍钢3座高炉炉缸大修也就必须更换冷却壁,且冷却壁的冷却比面积应大于0.9,水的联接也只能改串连,来尽量利用这一己建成的供水系统。

同样鞍钢鲅鱼圈2008年开炉的2座4000m3高炉,采取亡羊补牢,紧急新建一个水站以增加水量,但仍然不行,冷却比表面小,高炉利用系数只能控制1.8-1.9t/m3.d,一高环炭温度就超过600 0C,只有待大修更换炉缸冷却壁,提高冷却壁的比表积。

对此应有讨论

(1)水量:如果像宝钢3高炉冷却面积比能达到1.2以上侧可采用分段冷却, 即宏观上的小水量,微观上高冷强。我国高炉这种竖排水管的冷却壁冷却的薄炉衬结构,炉缸冷却水量应大于高炉的有效容积一定倍数,如3200m3高炉炉缸冷却水量应在5000m3/h以上,小高炉炉缸冷却水应两倍及以上的炉容水量。同时要留有炉役后期强化冷却需增加的水量。

(2)分段冷却耗水量各段加起来总水量不比全炉串联冷却的水量少,有的还要多。对炉体的冷却应做到微观上的高冷强,即集中力量去冷却高炉每一点,分散力量去冷却,则其冷强就显然较低,提高水温差也达不到大传热量,这种小冷却比表面水温差根本也提不上来,目前这种存在多层热阻层的炉缸结构这难于实现的,建议不采用分段冷却的供水冷却方式。

(3)水速:水管中水速超过2.0m/s后要再提速其传热效果不是线性关系,应考虑提速后的阻损。同时应考虑水管中局部过热的气泡排出和水平水管及冷却板结构的排汽需求,因此水速应在2.0m/s左右。

(4)冷却比表面积:不论是那种冷却方式,冷却壁內水管间距应尽量小, 竖排串联方式,目前这种计算方法其冷却面积比应做到不小于1.0,沙钢5800m3高炉冷却比表面积是0.98。

行业中所通用的冷却壁的冷却面积比是: 在相等长度下 冷却比表积=(每块冷却壁水管外径×3.14×水管数)/ 每块冷却壁宽度,或=水管直径x3.14/管间距。 一般这个数越大越好, 冷却壁冷却能力或传热能力越强。这里计算是水管外径的周长,如考虑热面冷面受热情况,冷却比表面积应×0.5。都习惯了这样的比较,也是直得进一步探讨。

(5) 热流强度:高炉冷却结构确定后应当应用传热计算来提出正常生产,非正常生产,侵蚀严重时的分别热流强度控制值,事先让操作者掌握,鞍钢3200m3高炉事先设计没有计算,投产后无监测手段,稀里湖涂往下干。

武钢生产中规定他们的热强度如下

炉缸热流强度报警值≤29.3MJ/m2.h(7000 kcal/m2.h);

炉缸热流强度警戒值≤37.67MJ/m2.h(9000 kcal/m2.h);

炉缸热流强度事故状态≤50.23MJ/m2.h(12000 kcal/m2.h);

热流强度超过报警值后必须采取措施把热流强度降低到安全范围以内。

美国Cary厂14号高炉炉缸烧穿时检测到的热流强度约12880w/m2

设计时应根据炉缸结构与耐材等计算为正常生产的热流强度,并配备必要的在线捡测手段,高炉投产后实测与设计值对照,实现高炉在线实时受控。

3.3 制造与施工质量

当前这种炉缸结构,炉缸内的热量传给冷却水而带出高炉,其传热受到了多个热阻层的影响,水管中水流动边界层、水管壁与壁体之间防渗碳层的热阻层、冷却壁热面与炭砖间捣料等造成的热阻层、耐材本身热阻等,这些热阻投产前应尽一切力量降到最低,使铁水1150 0C等温线推到炭砖热面的炉内,或陶瓷壁内,所谓保护层,达到传热平衡,保证炉衬安全。高炉投产后是无法对此改善的。应当是怎样来提高冷却壁的制造质量、耐材生产质量、施工质量。

(1)进一步提高铸造冷却壁质量,减薄防渗碳层厚度。

(2)碳砖生产应强化高温电煅无烟煤的生产水平,靠提高煅烧温度来提高石墨化程度而不是靠添加电极石墨来提高导热系数,人造石墨易于渗入铁液中,使炭砖熔蚀加快。

炭砖焙烧温度要均匀达到14000C以上,使加入的Si等超微粉真正与碳素发生反应生成SiC等新物质,生产出真正的微孔或超微孔炭砖。

提高碳素捣打料的导热能力,或研发易于施工的导热系数与炭砖导热系数相近的浇注料。改善炉壳与冷却壁之间的捣料或自流浇料的材质选择与生产,防止新的气隙产生。

提高炭砖加工精度,先真正做到1.0mm的砖缝。

(3)强化施工管理和砌筑水平的提高,达到规范要求,特别是冷却壁与炭砖间捣料层的实密度,防止形成气体热阻层。

提高冷却壁的安装质量,真正做到固定点、滑动点、浮动点的各自应起的作用。

3.4 生产操作和维护

3.4.1 放弃高冶强的生产,寻求经济冶强

产能严重过剩成本压力巨大的条件下,一味提高产量对高炉寿命带来的损害无疑是严重的,数十年来实际已证明了的,前述两例长寿典范其利用系数都在2.0-2.3之间,其成本和经济上是最优的,早在上世纪五十年代,大办钢铁时期炼铁前辈们就己探索出,高炉在一定的冶炼条件下,冶炼强度与燃料比有一个较佳的经济区间。我们应遵循这一科学规律。某厂6座1080m3高炉,开炉仅两年内炉缸烧穿3座,另外3座被迫提前大修,无一达到2年以上寿命,这6座炉子除设计及娘胎带来的天生不足外,与高冶强不无关系。

3.4.2 减少有害杂质的入炉

不论4000m3高炉炉底板上翘还是数座高炉炉缸炭砖温度提前升高而 被迫停炉大修,其与有害元素超标入炉很相关。主要是Zn、Pb、K、Na等有害物质超标准入炉,有的甚至尚无检验手段。主要是

(1)没能从源头上控制住,达到国家标准的只有几个特企,Zn负荷多为500-600g/t.Fe,也超标3-4倍,有的甚至10倍以上。Zn蒸气进入上述通缝是容易的,进而炭砖温度高。再者,渗入砖衬的Zn蒸汽,温度下降到大约800-1000℃范围如果遇到CO2、水汽,就会被氧化生成ZnO,反应为Zn+ CO2=ZnO+CO。温度超过1030℃, ZnO又可以与炭砖的C发生反应ZnO+C=Zn+CO反应,形成对炭砖的侵蚀,使炭砖变成疏松状,逐渐消耗炭砖。

(2)像国外那样开发对高炉有害杂质回收利用技术,国内外有多种回收Zn尘泥技术,应结合本企业实际加快回收利用。

(3)市场条件下,有害物质的小循环、中循环、社会大循环的二次、三次的污染环境应引起重视。

3.4.3 保持铁口有稳定的足够深度

保持高炉铁口足够深度对高炉炉缸寿命影响越显其重要性,宝钢、沙钢4747—5800m3高炉的铁口深度保持在4.0—4.2m的深度,其炉缸工作稳定。兴澄3200m3高炉铁口深度3.7-3.9m,吨铁耗泥0.3kg/t.Fe。鞍钢3座3200m3高炉生产4-9年后破损调查显示,炉缸侵蚀最严重的都在铁口区域。铁口浅环流加大了,侵蚀也加重了,喷浅历害了、炮泥钱多花了、炉前工累多了、戏不好看了。笔者建议铁口深度应保持在设计铁口通道长度上再加泥包深度800mm为宜。

(4)活跃炉缸中心,减少中心呆料柱的径向厚度,改善炉缸中心透液、透气性,主要搞好焦炭质量,用捣固焦的高炉不宜只看强度指标,而应看配煤比。

3.4.5 减少或停止炉缸的压浆护炉措施

(1)近几年很多高炉出现炉缸炭砖温度升高,采取冷却壁热面压浆的护炉措施,个别施工质量不足或新投产高炉通过压浆,堵塞缝隙短期起到某些作用。但造成的事故也太多,如某1250m3高炉,开炉仅8个月环炭温度高,压浆将炉缸压漏的,某2500m3和3200m3高炉生产6-9年采取压浆护炉,将己很薄的炉缸炭砖压坏,进而造成炉缸当天烧穿,有的还带来严重的伤人安全事故。因此应禁止此项工作,把力量放在设计、建设高炉的各环节中。

(2)当炉缸出现险情,常规护炉措施无效时,还是采用大修炉缸方式为宜。如果非要采取死马当活马医的作法,则建议:

(a)投产3年以上高炉不宜热面压浆。

(b)压入点压力应在1.0mPa(10kg/cm2)左右。

(c)采用无水、低挥发份、高导热炭素泥浆。

(d)压入点周围对应开有排气孔。

4 结言

上述一些问题是笔者近几年所遇到的,祥细实例从简了,只是把问题理了一下,供同仁们来讨论,以求高见。

参考文献:

[1] 张寿荣,于仲洁. 高炉失常及事故处理,冶金工业出版社2012 .p93-124.

[2] 王筱留,吴启常. 炉缸长寿的关键在于耐火材料质量的突破. 2012年炼铁学术年会文集, 中国金属学会,p10-16.

[3] 汤清华. 高炉炉缸炉底烧穿事故分析及解决对策.鞍钢技术,2012(3),p1-6.

[4] 陈永明,林成诚.宝钢3号高炉高效长寿技术.2012年炼铁学术年会文集,中国金属学会,p39-45.

[5] 王宝海,谢明辉. 鞍钢新3号高炉炉缸炉底破损调查.2012年炼铁学术年会文集, 中国金属学会,p32-38.

[6] 汤清华.高炉炉缸寿命维护工作中一个值得商讨的问题.炼铁交流,2011(5),p1-3.