轴承钢中夹杂物及碳化物对性能的影响

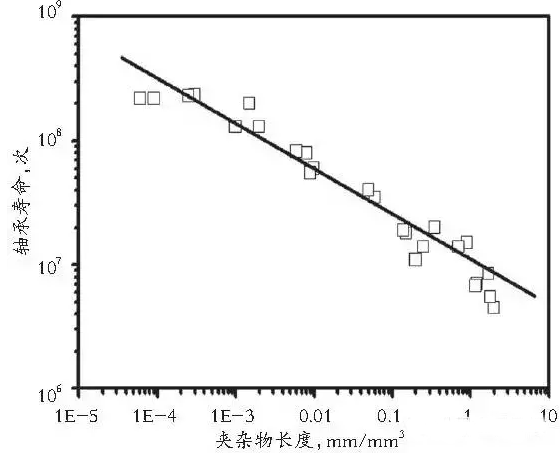

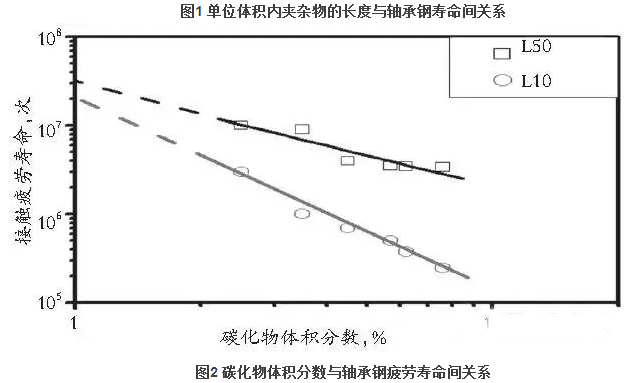

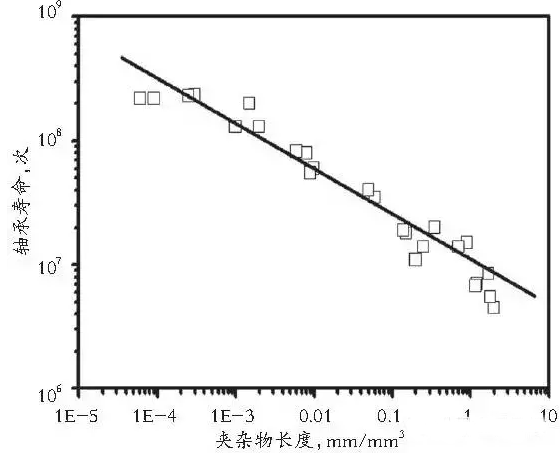

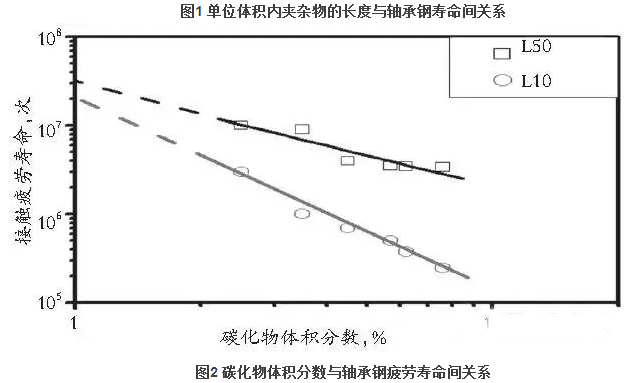

以高碳轴承钢GCr15为例,轴承钢的冶炼质量要求很高,不仅要严格控制硫、磷、氢等含量,而且要对非金属夹杂物和碳化物的数量、大小和分布状况进行控制,往往轴承的失效就是在大的夹杂或碳化物周围产生的微裂纹扩展而成。研究指出,夹杂物的含量基本上决定了轴承钢的接触疲劳寿命,如图1所示,轴承钢的接触疲劳寿命随着单位体积内夹杂物长度的增加而呈指数级降低。一般认为,钢中夹杂物的含量和钢中氧含量密切相关,氧含量越高,夹杂物数量就越多,寿命就越短。随着炼钢洁净度水平的不断提高,轴承钢中氧含量已经可以控制到5ppm,夹杂物的数量、尺寸及其分布大为改善。轴承钢中碳化物的含量、分布及尺寸大小对轴承钢的寿命也起着至关重要的影响。如图2所示,随着碳化物含量的降低,轴承钢的接触疲劳寿命随着碳化物含量的减少呈指数级提高。通过图2可以看出,碳化物含量对轴承钢的接触疲劳寿命起决定性作用。

另外,研究结果还表明,夹杂物和碳化物粒径越大、分布越不均匀,使用寿命也越短。轴承钢的化学成分控制、夹杂物与碳化物的颗粒大小、分布状况与使用的冶炼工艺和冶炼质量密切相关。所以轴承钢的未来发展方向之一就是降低钢中夹杂物与碳化物的含量,减小夹杂物与碳化物的颗粒尺寸。钢中碳化物主要来自于轴承钢中的一次液析碳化物、二次网状碳化物和三次共析碳化物。随着高洁净冶炼水平的应用,一次碳化物基本上可以消除。二次碳化物主要在过共析钢中存在,需要通过控轧控冷或低温轧制加以消除或减轻。而影响性能的三次碳化物则需要通过球化处理来加以控制,使得碳化物的颗粒细小和均匀分布。