BCS 技术在煤粉炉上的应用

高瑞峰 于现军

( 北京和隆优化科技股份有限公司)

摘要 BCS 是应用于燃烧过程的通用优化控制技术,已成功应用于链条炉、CFB 锅炉、高炉热风炉、轧钢加热炉等多种炉型。在此基础上,BCS 首次在某热电厂3 台65t /h 煤粉炉上得到应用,并取得了良好的运行效果。

关键词 BCS;优化;煤粉炉;控制

煤粉炉是火力发电厂的主力机组设备,他的发电量占火力发电总量的90% 左右,煤粉炉运行状况会直接影响火力发电行业的经济技术指标,因此,对提高煤粉炉控制应用水平的研究一直是国、内外锅炉制造商、相关科研单位和工程公司重点研究的课题。国外公司( 包括美国Ultramax公司、Pegasus 公司以及西屋公司等) 做了大量的研究和实际应用,其中Ultramax 公司的燃烧优化系统采用了贝叶斯统计和加权非线性回归分析相结合的建模方法,可快速精确地辨识出锅炉的运行特性,并在最优化原理指导下快速找到最佳的控制量组合; Pegasus 公司的NeuSIGHT和Power Perfecter 系统利用DCS 本身具有的数据库的数据作为基础,经过神经网络模型在线分析,迅速得出运行参数的最优值,然后输出到DCS,DCS 系统通过控制偏移量实现NeuSIGHT对锅炉燃烧的优化控制。这些优化控制技术产品都取得了不错的节能减排效果。此外,国内还有清华大学、西安热工院等机构,也开展了对煤粉炉燃烧控制的应用研究,但一般是给出指导性的操作方向,较少实现闭环控制[1]。

现有国内、外的燃烧优化技术一般都是基于变参数实验取得大量数据,采用神经网络建模取得原始模型,该项工作花费时间较长( 2 ~ 4周) 。然而入炉煤种的不稳定,再加上锅炉检修、积灰、结渣等因素的影响,使得在性能试验数据基础上建立的锅炉模型经过一段时间后出现模型失配的问题,造成优化效果降低甚至失效。同时,现有的燃烧优化技术需要配置大量性能可靠的分析仪表,对于目前我国大多数企业来说是承受不起的,也无法保证这类仪表运行的可靠性。所以,研究一种基于中国国情、简单易用、长期高可靠性的智能燃烧优化技术,以降低燃煤消耗、实现节能减排和降低工人劳动强度是非常必要和迫切的[2]。

1 BCS 技术介绍

1. 1 BCS 技术概述

BCS 是“通用燃烧优化控制技术”( 以下简称BCS) 的英文缩写。BCS 是基于国内绝大多数工业现场普遍存在的、最基本的测控仪表配置及其性能状况,采用先进的燃烧效果软测量技术、最佳运行工况的自寻优及滚动优化技术、多炉多机大系统协调优化技术、故障诊断与容错的安全控制技术、先进的软件接口技术及科学的运行数据挖掘、处理与统计技术来实现燃烧过程的全自动协调优化控制,从而达到其安全运行、稳定运行和经济运行的所有目标[3]。

1. 2 BCS 技术的理论根据

BCS 技术立足于各种燃烧装置现有的工艺、设备、操作条件下,通过实施优化控制来使其热效率η 最大。

固体燃料的热平衡方程式如下:

Qr = Q1 + Q2 + Q3 + Q4 + Q5 + Q6

式中: Qr为燃料带入锅炉的热量,kJ /kg; Q1为锅炉有效利用热量,kJ /kg; Q2为排出烟气所带走的热,kJ /kg; Q3为气体不完全燃烧热损失,kJ /kg; Q4为固体不完全燃烧热损失,kJ /kg;Q5为锅炉的散热损失,kJ /kg; Q6为灰渣带走的物理热量,kJ /kg。

固体燃料的热效率如下:

η = Q1 /Qr =[Qr - ( Q2 + Q3 + Q4 + Q5 + Q6) ]/Qr× 100%可见,如果想使锅炉热效率最大,必须让Q2、Q3、Q4、Q5、Q6五项损失最小。而Q2、Q3、Q4三项占了锅炉热损失的绝大部分,并与操作水平有着密不可分的直接关系,需要通过实施燃烧优化策略来使其趋于最小,且空气过量会使Q2增大,空气欠量会使Q3 + Q4增大。

2 BCS 在煤粉锅炉的应用

2. 1 项目介绍

某厂现有3 台65t /h 四角切圆喷燃式中储式煤粉炉,已有DCS 控制系统,但是长期处于手动控制状态,以供热为主发电为辅,由于受用户使用蒸汽的波动影响,负荷波动较大,煤耗较高,工人的劳动强度非常大。故决定采用BCS技术对该锅炉进行优化改造,以达到降低煤耗、控制指标平稳、减轻工人劳动强度的目的。

2. 2 BCS 与DCS 之间的通讯建立

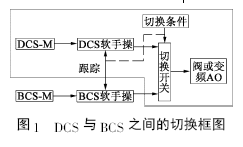

BCS 与DCS 之间通过OPC 通讯协议建立连接,并由DCS 完成BCS 所需测点的传送同时接收BCS 送回的控制指令,为了实现DCS 与BCS系统之间无扰的切换,需要对原DCS 系统组态稍作修改,切换框图如图1 所示。

2. 3 自动和优化功能的实现

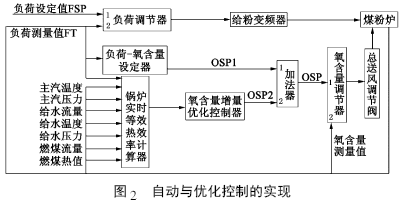

锅炉热效率与烟气含氧量有密不可分的关系,最佳燃烧效率下的烟气含氧量与负荷、煤种有关,由于煤质无法在线测量,为保证最佳锅炉热效率而寻找不同煤质下负荷对应的氧量就成为了优化的目标。BCS 优化技术的特征是采用自寻优来完成优化,即采用华罗庚《优选学》中的“瞎子爬山法”来寻找氧含量合理值,获得锅炉最佳热效率,具体方法如图2 所示。

其中,锅炉实时等效热效率采用正平衡法进行计算,氧含量设定值为负荷- 氧量设定器的输出与氧含量优化控制器的输出之和。通过氧含量调节器输出控制送风阀,实现燃烧过程的优化和闭环控制。

2. 4 项目投入的全自动优化控制回路及技术

基本控制回路。带专家算法的汽包水位三冲量控制回路; 带专家前馈算法的主汽温度控制回路。

锅炉燃烧优化控制。给粉优化控制回路; 送风优化控制回路; 炉膛负压优化控制回路。

安全控制技术。安全限幅、智能语音报警等。锅炉经济运行统计技术。

3 运行效果分析

3. 1 控制参数的波动范围明显缩小

汽包水位控制范围由原来的控制点± 50mm变为控制点± 10mm; 主汽温度由原来的控制点± 10℃变为控制点± 5℃。

3. 2 运行统计功能

将该功能与单位的考核结合起来( 比如超温、超压、超水位等考核参数根据实际进行设置) ,系统会根据设置好的参数自动进行统计,一方面对操作质量进行评价,给考核人员提供直接的数据,并进行曲线记录; 另外一方面可以对上班的产汽量、用煤量等参数进行统计,给本班的操作人员以借鉴。

3. 3 节能效果明显

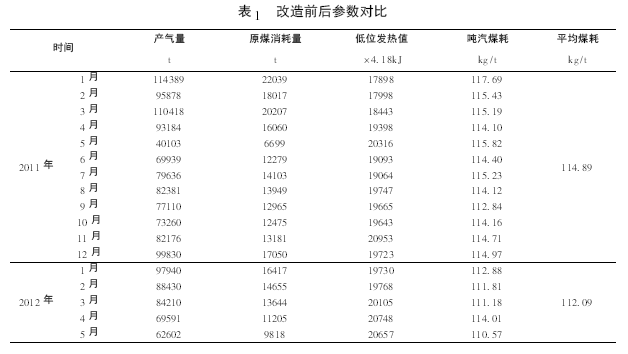

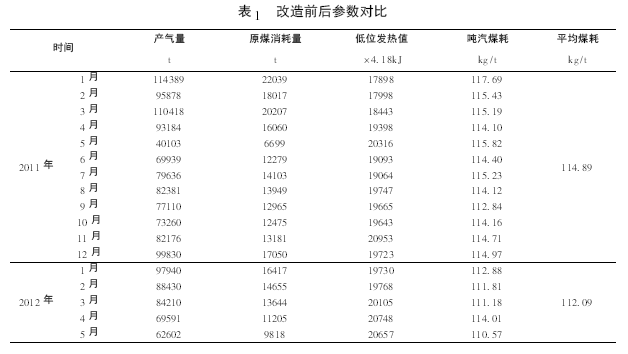

该项目于2011 年12 月投入全自动优化运行,将运行5 个月的数据与2011 年全年的数据进行比较,如表1 所示,节能率为2. 4%。

按该厂每年消耗12 万tce,节煤率2. 4% 计算,每年可节约2880tce,每吨标煤价格800 元,则每年的节能效益可达230 多万元,经济效益明显。

4 结语

BCS 技术在该厂的实施,极大地减轻了操作人员的劳动强度,使得锅炉运行参数得以提高,节煤率为2. 4%,年节能效益达230 多万元,给企业带来巨大的经济效益。

参考文献

[1] 于现军等.自寻优算法在高炉热风炉燃烧系统中的应用[J].世界自动化与仪表,2003,7 ( 6) : 21- 24.

[2] 李涛. 中压煤粉炉改燃高炉煤气改造设计[J].冶金能源,2012,31 ( 3) : 29 - 30.

[3] 于现军. 基于BCS的链条炉燃烧优化控制系统[J].氯碱工业,2005,( 4) : 39 - 43.