谷 松,王利杰 ,郭 利

(邢台钢铁有限责任公司)

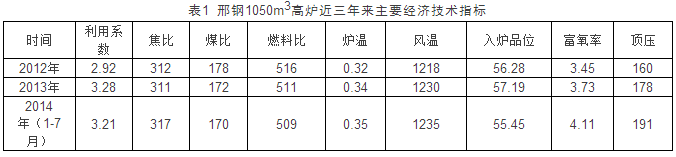

摘 要 对邢钢6#高炉通过不断摸索,加强原燃料管理,采用合理的装料制度,实施高顶压、高风温、高富氧等强化冶炼措施,在现有的原料基础上,保证了高炉炉况稳定顺行,取得了较好的经济技术指标。

关键词 高富氧 高顶压 高风温 大喷煤 强化冶炼

1 前言

邢钢6#高炉有效容积为1050m3,于2011年11月28日顺利投产,经过近3年的生产摸索,在保证炉况稳定顺行的基础上,通过狠抓原燃料质量的稳定和筛分,不断优化操作制度,采用大富氧、高风温、高顶压等强化冶炼操作技术,使高炉的各项技术经济指标明显提高,平均日产稳定在3400t/d以上,2014年8月1-18日平均日产达到了3560t/d,利用系数3.391,入炉焦比336kg/t,煤比168kg/t。

2 高炉的技术装备

采用了串罐无料钟炉顶,矩形出铁厂平坦化布置,设2个铁口,20个风口。3座顶燃式热风炉,设计风温1250℃,碳砖陶瓷杯复合炉底炉缸结构,炉体全冷却,薄壁炉衬,6-9段采用铜冷却壁,软水密闭循环冷却,可靠的底虑式水冲渣工艺,煤气处理系统采用全干法除尘及BPRT发电,炉顶煤气成分自动分析,炉顶十字测温及炉内摄像,双出铁场及储铁式浇注铁沟,正是先进的技术装备,稳定的设备运行状态,为高炉的强化冶炼打下了坚实的基础。

3 原燃料对高炉操作的影响

3.1 原料情况

3.1.1 由于近年来降低生铁成本的需要,烧结矿从配料上放弃了以前那些成本高、品位高、烧结和冶炼理化性能好的矿粉,选用了一些在保证炉况顺行基础上价格较低的矿粉,从而造成烧结矿品位有所下降,由原来的55-56%下降至目前的52-53%,综合入炉品位下降2%左右,对高炉各项指标有所影响。为了进一步降低生铁成本,直接配加一定比例的块矿,经过近两年的摸索,块矿比例在20%以下不会对炉况顺行造成影响,这样一方面降低了成本,另外块矿品位较高,弥补了一些烧结矿品位下降对综合入炉品位的影响。

3.1.2 另外由于炼钢冶炼品种钢对铁水中微量元素的要求,入炉料结构也在发生着频繁的变化,对综合负荷的稳定有影响,在一定程度上制约着强化冶炼,为了减少这种影响,高炉车间专门建立了铁水成分监控记录,把每日的入炉料结构和对应的铁水成分、以及负荷波动做统计,有效的减少了炉况波动,提高了铁水中微量元素含量的命中率。

3.1.3 稳定烧结矿质量,严抓槽下筛分管理。加强烧结工序过程控制,稳定烧结矿碱度,减少碱度波动。高炉人炉烧结矿转鼓强度>76%,FeO稳定在8.0%一10.0%,加强槽下筛分管理减少粉末入炉,使入炉烧结矿粒度<5mm比例控制在3%以内,5-10mm比例控制在20%以下,由于配加大量含粉的块矿,造成矿筛糊筛板现象严重,为了更好的解决块矿筛分问题,块矿仓采用一用一备,定期更换处理,日常生产中要求外勤工长每班至少处理三次块矿筛,保证筛分效果。

3.2 燃料情况

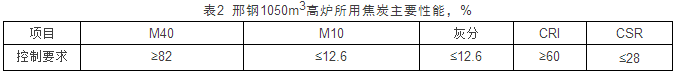

3.2.1 6#高炉开炉至今一直采用全干焦冶炼,虽然期间质量偶有波动,但整体质量较为稳定,为高炉炉况稳定顺行提供了有效的支撑。主要指标如下:

3.2.2 喷吹煤粉质量有一定波动,为了有效解决煤粉质量波动,一是从源头抓起,保证煤粉进货质量。二是建立监督制度,增加喷吹煤化验频次,每天四次定时取样化验,工长及时查看分析,对于成分异常波动,要及时汇报车间,并关注炉温趋势,及时调剂。

4 高炉强化冶炼的措施

4.1 采用高顶压操作。提高炉顶压力有利于降低压差,降低煤气流速,延长了煤气在炉内停留的时间,改善了煤气利用,促进了间接还原,有利于高炉的稳定顺行,提高冶炼强度和节焦降耗。开炉后6#高炉逐步将顶压提高至200kpa,在顶压使用上参照热风压力*0.5+20kpa,压差<170kpa,实现高压操作,炉顶煤气中的CO2有了较大的提高,降低了入炉焦比。同时风量增加,一方面提高了风速和鼓风动能,活跃了炉缸,促进高炉稳定顺行,另一方面有利于煤气流的合理分布,为高炉强化冶炼打下基础。

4.2 高风温、高富氧与大喷煤相结合。邢钢6#高炉设计有3座改进型内燃式热风炉,采用煤气、空气双预热,送风温度在1250℃左右,为高炉提高煤比提供了条件,保证了合理的理论燃烧温度,富氧和喷煤是强化冶炼的手段之一,理论上富氧增加1%,产量提高4.76%,富氧后,使单位生铁的风量、煤气量都减少,煤气对炉料的下降阻力减少,为增大风量、强化冶炼创造了条件,6#高炉富氧率从开炉之初的3%提高至目前的5%,高的富氧率改善了煤粉在炉内的燃烧条件,为提高煤比提供了可靠的保证,同时有利于提高风口理论燃烧温度,提高炉缸温度,有利于低硅冶炼。目前6#高炉煤比稳定在170kg/t左右,结合高风温与高富氧,理论燃烧温度在2250℃左右,保证了一个合理的理论燃烧温度,有利于炉况顺行和强化冶炼。

4.3 装料制度的优化。随着高炉风量、富氧量的增加,煤气量的增大,通过扩大料批来保持一定的矿焦层厚度,从而保证煤气流的合理利用。目前矿批已增加至36.6t,还有一定的优化空间。在布料角度上采用矿36.5/4 33.5/3 30.5/3 27.5/3 焦36.5/333.5/2 30.5/2 27.5/2,以发展中心气流为主,同时兼顾边缘气流,炉况顺行程度良好。

4.4 加强炉前出铁管理。随着冶炼强度的增加,料柱透气、透液能力下降,若渣铁不能及时排除往往造成憋风现象。为了有效的解决出铁对炉内操作的影响,制定了炉前操作要点,将一天的16次铁,按90分钟一次铁组织,在规定的时间内完成规定的工作内容,大大的提高了出铁均匀率。另外强调对铁口的维护,稳定打泥量,杜绝跑泥现象,保证铁口深度在2300mm-2500mm之间。加强对炉前设备的点检与维护,降低设备故障率,从而减少由于设备故障对炉前出铁的影响。

5 结语

5.1 在现有的原燃料基础条件下,保证炉况稳定顺行是强化冶炼的基础。

5.2 先进的技术装备和稳定的设备运行状态,是高炉强化冶炼的有效支撑。

5.3 各项操作制度的优化,以及高顶压、高富氧、高风温和大喷煤等手段的实施,是强化冶炼的重要因素。

5.4 炉前出铁均匀率,直接影响炉内料速和炉温的稳定,制约着高炉强化冶炼,抓好炉前操作,可进一步促进高炉的强化冶炼。