刁兴武,李洪涛

( 西林钢铁集团有限公司,黑龙江伊春153025)

摘要: 本文介绍了一种钢包连续加盖装置,采用该技术后降低了转炉出钢温度和过程温降,起到了良好的节能效果。

关键词: 钢包; 全程加盖; 温降

钢水包作为转炉与连铸之间的钢水容器,其在生产过程中的状态直接影响转炉出钢和所装钢水温度的变化,直接影响转炉过程温度控制,一般采取强化钢包在线烘烤,优化钢包砌筑工艺,出钢后加保温剂,浇注过程中包加盖等措施来降低对过程温度的影响。虽采取上述手段,但转炉出钢温度仍降幅较大,平均温降在85℃左右,使转炉出钢温度控制难度加大,转炉吹损较高,不利于生产成本的降低。

1 现状分析

1. 1 工艺路线

转炉出钢→氩站吹氩处理→钢包吊运→连铸

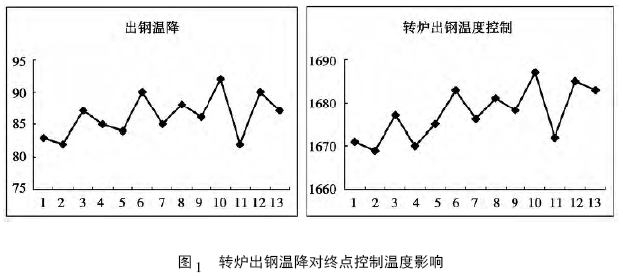

1. 2 转炉出钢温降对终点温度控制影响

从( 图1) 体现出钢过程温降与出钢温度对应关系,在同等出钢时间和钢包使用火数及状态相同的条件下,因转炉出钢过程温降在85 ~ 90℃之间,导致转炉出钢温度控制较高,必须控制出钢温度区间为1 670 ~ 1 680℃才能达到工艺基本要求。分析其主要原因有: ( 1) 钢水包内衬散热快,导致内衬温度降幅大。( 2) 转炉出钢后吹氩时钢水与空气接触,因环境温度较低使热损失增加。

1. 3 钢水包内衬温度对转炉出钢温降的影响( 图2)

通过( 图2) 可以看出,随着钢包内衬温度的变化直接影响转炉出钢后钢水的温降,钢包内衬温度每变化200℃ 直接影响钢水温度约10℃ 左右,且内衬温度低于900℃时,温降损失进一步加大,经过大量数据统计得出如下结果: 包衬蓄热( 包衬接受钢水后包衬升温而所需热量) 占钢水在包中总热损失的45% ~ 50%; 包壁的散热占20%; 钢水表面辐射散热占20% ~ 30%。

因此,解决钢水包使用过程钢水温降大的问题主要从降低钢水包蓄热问题入手,提高钢包整个使用过程蓄热能力,降低各使用阶段包衬的温度变化量,降低钢包散热系数,保证钢包内衬温度。

2 实施方案

在原有平台设计不变的情况下,进行系统改造,在平台适当位置切割1m × 1m 开孔,并在其上方布置钢包全程加盖装置,该装置主要由包盖、氩站加盖装置构成。

2. 1 钢包包盖

使用10mm 厚的钢板焊接而成,包盖中心处焊接吊环,在包盖一侧焊接包盖与钢水包连接的双环形板钩结构,并在钢水包上沿处焊接固定销轴,用以在无需摘盖的工况条件下满足倒渣等操作,使钢包除出钢时间外其余全部时间加盖运行,减少钢包热损失。包盖内壁采用耐火涂层打结工艺,减少钢水包内钢水对包盖的热辐射,降低钢包盖的导热系数和包盖的变形系数,提高钢包盖的使用寿命。

2. 2 加盖装置

加盖装置布置在转炉吹氩站平台上,主要完成对钢水包盖的加盖、摘盖的快速操作。转炉出钢前,钢包车行至吹氩站平台下方,由此装置将包盖摘掉并提升适当位置,然后转炉操作人员进行灌引流砂、出钢等操作; 出钢结束后,钢水包再次行至加盖装置下方,由加盖装置完成对钢水包加盖操作,并以此往复循环,形成钢包周转期间除出钢时外其余时间全部带盖运行。

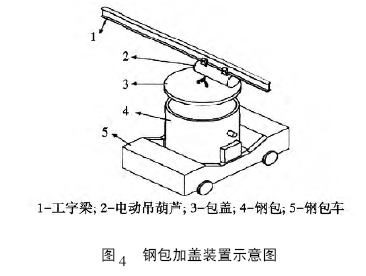

2. 2. 1 加盖装置构成

加盖装置主要由工字钢梁、电动吊葫芦构成( 见图2) 。

利用现场结构,在原有平台基础上双拼H 型钢,在型钢顶部焊接横梁支撑工字梁作为电弧炉吊固定支架,在工字梁上安装1 台3t 电葫芦吊,通过电葫芦吊钩上下移动实现加盖、摘盖动作,出钢前出钢车行至加盖装置下方后,启动电葫芦吊使钢丝绳上的吊钩钩住包盖上方的吊环,出钢车则向相反方向移动,实现钢水包与包盖的分离; 转炉出钢完毕后,出钢车再次行至加盖装置下方,电弧芦吊将包盖释放同时出钢车配合开动使包盖环形钩钩住包身上沿处的固定销轴,完成加盖过程。

3 应用效果

钢包全程加盖系统使炼钢厂显著降低钢包内的热量损失,减少钢包内钢水温降。这些能量损失的减小转化成重要的生产经济效益。最主要的效益表现在操作成本的降低、产品质量的提高和生产效率的提高。

使用钢包全程加盖装置使钢包盖在近乎整个钢包使用循环周期内都始终盖在钢包上,由此带来的直接效益有:

( 1) 可免除周转钢包在线预热,在线烘烤主要用于非正常情况下的抢救性升温,且应用效果受烘烤时间限制。钢包加盖浇注完1h 后包衬温度仍保持在1 050℃以上,能够实现红包出钢,不需再进行钢包烘烤,停用8h 之内的钢包直接进行加盖操作能够保证钢包内壁温度。转炉出钢温度比未加盖降低20 ~ 30℃,出钢温降损失降低15 ~20℃,运输过程温度损失约减少5℃,全程温度损失减少10 ~ 15℃,至少吨钢成本降低10 ~ 15 元,以年产钢300 万t 计算至少降低成本3 000 万元。

( 2) 节能效果明显,转炉出钢吹氧升温按2Nm3 /10℃t 钢计算,温度提高20℃,年产300 万吨钢,节约氧气用量1 200 万Nm3。在线烘烤焦炉煤气消耗5Nm3 /t,年产300 万t 钢厂节约烘烤煤气量1 500 万Nm3,氧气价格按照0. 5 元/Nm3、焦炉煤气0. 48 元/Nm3 计算,共降成本1 320 万元,降本效果显著。

( 3) 因钢包温度较高,包内钢渣始终处于液态状态,从而减少对钢包边沿及渣线的清理需求,降低对包衬耐火材料的机械损伤。包内铸余大幅降低,钢包倾倒干净,包底残钢、残渣明显减少。

⑷减少包内钢水的温降。减少钢水在钢包、中间包及结晶器内的温度波动,可实现低过热度浇注,免除连铸过程中对中间包的辅助预热。温度控制合格率提高15%。合金收得率更加稳定,并可直接免除钢包覆盖剂的加入。

⑸ 炼钢炉及钢包上的耐火侵蚀被减小,因此转炉炉龄和包龄被延长。转炉出钢口寿命提高至180 炉以上,钢包寿命由加盖前的100 炉提高至140 炉。

4 结语

通过钢包加盖系统的实践应用,钢水包热损失明显减少,取得了比较明显的节能效果,因其投入成本较低,应用方便灵活,降低钢包烘烤煤气消耗成本,符合国家节能减排产业政策要求,是一项绿色、环保、节能的新技术,为转炉高效、科学生产组织具有一定的借鉴意义.