王效东 唐瑞峰

(首秦金属材料有限公司)

摘 要 首秦两座高炉分别运行了11年和9年,本文总结了两座高炉历次长时间失常的原因和应对措施,不断改善操作水平和高炉操作理念,自2011年底至2014年8月两座高炉保持了长达近32个月稳定生产。

关键词 高炉 顺稳生产 炉况失常

1 前言

首秦炼铁共有两座高炉。一高炉2004年6月投产,二高炉2006年5月投产。一高炉有效容积1200m3,二高炉有效容积1780m3。由于环保限制,首秦建厂时没有建造自己的焦化厂,因此首秦炼铁生产100%使用外购焦炭。外购焦炭种类繁多,焦炭质量的稳定性不可控,各品种焦炭月供应量由于受运输影响到达也不稳定。焦炭质量和数量的不稳定给高炉稳定生产带来很大困难。2004年首秦一座高炉投产,高炉焦炭负荷最高达到6.0,一高炉2006年焦比最低达到278.87kg/t,煤比201.18kg/t,达到国内先进指标。2006年5月二高炉投产,自2008年以后伴随钢铁行业不景气,焦炭供应出现问题,两座高炉时常出现波动,两座高炉很难保持长时间稳定生产。通过不断总结高炉波动原因,总结波动应对措施,不断改善操作及管理理念,自2011年底至2014年8月两座高炉保持了长达近32个月稳定生产。

2 首秦高炉历年生产情况简介

2.1 综合指标历年完成情况

首秦一高炉2004年投产后指标逐步攀升,2006年达到最好水平。首秦二高炉2006年投产,2007年初两座高炉出现大的波动,指标急剧下滑,经过近一年治理,2008年达到正常水平。2010年两座高炉再次出现波动,2010年、2011年两座高炉都处于不稳定生产状态,高炉指标完成较差,2011年底两座高炉逐步进入稳定生产状态,2012年后两座高炉受市场压力影响,外界条件不断变差,指标完成不是历年最好,但是实现了外界条件不断变差情况下的长时间稳定生产。

2.2 首秦原料变化情况

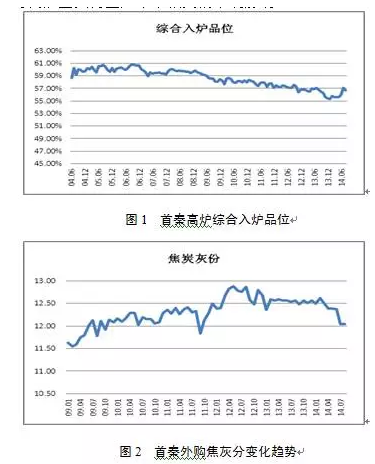

首秦高炉在2009年以后,由于成本压力,烧结生产尽可能的使用低价矿,烧结矿品位逐步降低,高炉综合入炉品位逐步下降,2014年达到入品位最低时55.3%。高炉入炉品位逐步降低,导致高炉渣比逐步升高,2014年渣比最高曾达到450kg/t。渣比升高带来高炉煤气分布、炉内压差、燃料消耗等一系列变化,对高炉重负荷生产带来较大的不利影响。

首秦焦炭质量从2009年开始也出现明显下降,入炉平均焦炭灰份从2009年开始逐步升高,焦炭灰份2012年以后比2009年之前平均升高1%。首秦焦炭由于全部是外购焦炭,每年高炉使用焦炭种类在8-10种,高炉日常采用几种焦炭混搭使用,焦炭种类最少3种,一般使用焦炭种类4种,最多时候焦炭种类达到5种。由于首秦没有焦炭混匀料场,每种入炉焦炭成分波动都会给高炉带来影响,多种焦炭使用必然导致焦炭质量波动频繁。首秦焦炭种类多,并且各种焦炭供应情况不稳,高炉必须根据焦炭库存情况及时调整焦炭使用比例,以保证不必大幅度调整焦炭使用比例,从而带来高炉焦炭使用比例经常调整。焦炭质量不稳,对高炉稳定生产带来很大的不利影响。

3 首秦几次炉况失常

首秦高炉自2007年至2011年四年内两座高炉炉况失常共计6次,每次炉况失常治理时间都很长,都是经过长时间治理后炉况才能得到控制,四年时间炉况处于稳定生产时间较短。

3.1 2007年一高炉失常

2007年3月中旬开始,首秦一、二号高炉炉况相继发生波动。2007年3月1日和2日连续下雨,3月3日秦皇岛发生历史罕见的暴风雪,导致外部电网故障,1号鼓风风机停机,其间2号风机拨风,慢风时间达12小时。由于月初焦炭质量变差,同时雨雪天气,焦炭水分急剧升高,水分高达28.4%。因此导致两座高炉稳定性急剧变差,高炉频繁悬料。由于恢复炉况期间焦炭质量不能够改善,炉况较长时间不能得到有效改善,长时间低全风率,低产能生产,导致炉缸不活,炉况失常。

3.2 2007年二高炉失常

首秦二高炉2007年3月4日经过12小时慢风后炉况稳定性变差,炉内边缘管道、塌料频繁,炉内采取退负荷、调整装料治理。装料制度对边缘进行疏导、抑制都没有取得较好效果,最终结合二高炉投产后发生两次炉身结瘤判断炉身有粘结。5月份,在装料制度上采取适当疏导,降低焦炭负荷,保证炉缸不出现堆积,同时通过降低软水流量、提高软水温度等措施降低炉身冷却强度,逐步改善原燃料质量,炉况逐步稳定,6月份炉况得到改善。

3.3 2010年一高炉失常

2010年1月初,一高炉由于焦炭供应紧张,质量差的焦炭使用比例开始增加,最终全部使用质量差的焦炭。由于焦炭质量差导致从1月4日开始炉内气流不稳,炉温波动范围大,压量关不稳,塌料频繁,高炉采取退负荷适应,但由于8日中班炉内炉温严重不足造成气流不稳,连续塌料,炉内被迫大幅度退负荷。负荷逐步退到3.8。炉内通过大幅度退负荷配以及疏导边缘的装料调整,炉况没有进一步恶化,经过9日、10日两天炉内全力保炉温保全风操作,炉况得以扭转,炉内逐步恢复负荷到4.62。由于焦炭质量一直没有改善,因此1月下旬至2月中旬炉内在轻负荷状况下维持炉内顺行状况。2月10日8:16-16:10高炉进行计划检修,检修后恢复困难,炉内连续塌料,压量关系紧,炉内被迫大幅度退负荷及装料,但是炉内仍然没有避免失常。

3.4 2009年和2010年二高炉炉况失常

首秦二高炉2009年11月焦炭质量突然发生波动,焦炭水分升高、粒度变碎,加上天气剧冷,焦炭粉末冻结在焦炭表面无法筛除,入炉后造成炉缸死焦堆透气、透液性差,炉况表现为压差高、指数偏低,吃风能力降低,风量略高时气流不稳定。11月前期装料采取疏导方式保风量和顺行,到月底装料调整已无法确保全风,11月28日炉内采取退负荷措施,焦炭负荷从5.3逐步退到5.0,在炉内采取措施确保顺行时候焦炭质量持续下滑,炉内状况不能得到改善,焦炭负荷逐步退却,至12月16日炉内焦炭负荷退至3.7,同时紧急采购优质焦炭,炉内状况得到基本稳定。由于炉内一个月时间全风率低,炉芯温度持续下行,表明炉缸活跃程度逐步降低,最终导致炉缸中心堆积。12月下半月炉内一直低负荷冶炼,至2010年1月6日炉内为尽快恢复炉况,进行降料面喷涂,以新的操作炉型进行开炉。喷涂后使用较好的干熄焦炭开炉,开炉顺利,1月8日送风,13日炉内全风,焦炭负荷恢复到4.0,产量恢复到4000吨/天水平,16日后逐步减少干焦用量,21日炉内由于改用质量较差焦炭,炉况出现反复。1月22日~2月16日进入全焦冶炼期,炉内再次治理,至3月1日炉内焦炭负荷稳定恢复到4.1,冶炼系数达到2.46,基本达到正常炉况状态且具备进一步进攻条件。

3.5 2011年一高炉失常

2011 年3 月2 日中班,一高炉出现严重塌料,炉况顺行状态受到破坏,炉缸严重亏热,在采取大幅退负荷、加集中焦、堵风口等措施后,风量逐渐得以恢复。之后随着负荷的恢复,炉况出现反复,表现为周期性的气流、塌料,操作上采取疏导、抑制、组合装料等手段,但负荷仍不能在高水平稳定。之后到9月份炉况一直不稳定,气流频繁,负荷一直在4.0-4.5之间,直到9月1日炉内降料面处理炉喉下部16段水箱部位粘结后炉况逐步稳定,9月到11月炉内稳定后产量水平逐步提高,但炉内负荷因多种因素最高达到4.68,直至2012年初焦炭负荷逐步达到5.0。

3.6 2011年二高炉失常

首秦2高炉在2011 年4 月18 日喷涂检修结束送风后,初期恢复较为顺利,焦炭负荷达到5.0 以上。由于对焦炭市场变化认识不足,缺乏与用户、专业的有效沟通,反应迟缓,焦炭总量下降、质量下滑,4 月27 日后焦炭配比多次调整,5 月10 日炉况顺行状态遭到破坏,炉内连续出现气流、管道、塌料现象,炉内被迫采取退负荷、疏导煤气等措施,最终通过控制边缘、打开中心的方法使煤气得到初步稳定,之后持续半年时间月平均焦炭负荷仅能达到4.4左右,直到12月焦炭负荷达到5.0。

4 首秦2012年至2014年8月生产情况

4.1 高炉主要指标参数情况

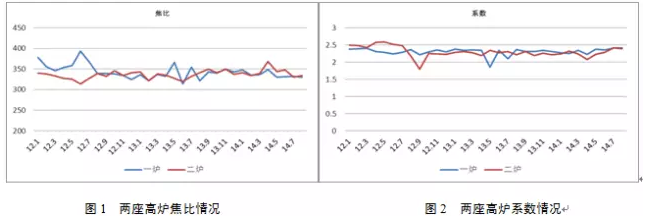

从两座高炉2012年至2014年8月焦比、系数曲线可见,两座高炉焦比一直比较稳定运行,焦比水平330Kg/t左右。两座高炉系数保持在2.3左右运行。2012年初一高炉处于炉况2011年失常后恢复正常后逐步加重负荷状态,一高炉2012年初焦比水平略高。焦比曲线中个别升高为高炉检修月份。自12年开始首秦加大降低原料成本力度,因此,原料质量比过去逐步下降,对高炉降低焦比比较不利,因此,两座高炉焦比水平比国内先进水平尚有差距。系数根据公司计划,按照市场需要控制产能没有达到较高水平。

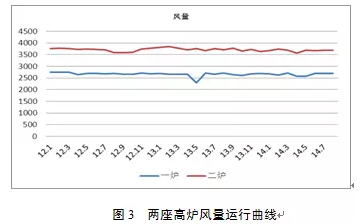

高炉全风是高炉顺行的主要标志,高炉能否保持稳定的全风率是衡量高炉是否处于稳定生产状态的主要参数。从2012年至14年8月,除高炉长时间检修外,两座高炉月平均风量水平保持了平稳运行趋势。一高炉风量水平在2700M3/Min左右,二高炉风量水平在3700M3/Min左右。

4.2 生产中特殊情况应对

在近两年生产中,首秦面临的生产压力比过去更大,外界提供的生产条件比过去更差,在生产中多次发生意外事故,但是每次意外事故发生仅仅在短期内影响高炉生产,高炉能够很快扭转被动局面恢复到正常生产状态。

(1)高炉生产以顺行、稳定为第一准则。在原料变化或有突发事故时候,炉内果断退守,以便炉内全风率得到有效保障,事故恢复尽快全风。

2013年4月11日、2014年1月13日一高炉两次发生风机突然停机造成大灌渣,两次灌渣恢复都仅用一天恢复全风,两天恢复到检修前负荷水平。2013年5月10日一高炉由于停风更换风口时水箱管破裂,处理损坏水箱管时间过长造成炉内漏水过多导致炉冷,高炉用时一周恢复全风,并焦炭负荷达到5.0。三次突发事故都因事故突发后炉内果断附加集中焦炭、大幅度退焦炭负荷,每次意外事故发生焦炭负荷都退到3.5,轻负荷对炉内快速恢复风量极其有利,风量恢复快,意外事故对炉缸造成影响大大降低,对保证高炉长时间稳定至关重要。

日常生产中遇到原料变化导致影响高炉全风,炉内以退负荷为第一适应手段,通过对过去总结,针对不同原料变化情况制定相应退负荷方法及退却程度,生产中出现变化则及时退守,条件改善则逐步恢复。如果短期原料变差后无扭转趋势则配以煤气调整。

(2)面对原料条件变差,用合适的装料制度适应原料条件变化。装料制度在炉内起到改善上部煤气分布作用,合理、合适的装料制度能够保证高炉稳定顺行,是高炉实现良好经济指标的重要手段。装料制度合适,能够在一定程度上消化原料变差给高炉带来的不利影响。首秦高炉面对高炉外界原料条件变差,高炉坚持保证高炉煤气分布的两条通路。首先,确保煤气中心合适开度,控制中心十字测温温度450-650℃,中心开度大容易导致中心过吹,对降低燃料消耗产生不利影响,严重时容易导致气流过剩造成塌料,影响高炉稳定。中心过低对高炉活跃炉缸中心不利,容易造成炉缸死焦堆变大,导致造成炉内压差过高。其次,控制合适边缘煤气,边缘十字测温温度控制80-150℃,首秦高炉采用薄壁镶砖水箱,炉体冷却强度较大,边缘稳定控制过重,在原料条件不好情况下容易导致炉墙粘结。边缘气流发展对炉体保护不利,容易导致水箱侵蚀严重造成漏水。因此,首秦高炉边缘控制对高炉顺稳及长寿至关重要。在首秦高炉生产过程中,对边缘要有效控制保护水箱,又不能控制过重造成粘结。在近两年生产中,高炉严格做好预判工作,在高炉煤气变化趋势可能影响高炉稳定时及时调整装料制度适应,尽可能确保高炉指标,通过微调装料制度保障煤气两条通路顺畅。二高炉2013年全年调整装料78次,主要调整方向为控制边缘气流发展确保中心开度。

(3)提高高炉外围生产组织保障能力。高炉外围事故对高炉稳定生产破坏巨大,影响深远。外围事故频繁必然导致高炉波动频繁,加强外围保障能力对高炉稳定生产极其重要。虽然首秦高炉近两年突发事故后很快能够恢复到正常状态,但每次波动都给高炉带来巨大损失,在目前炼铁生产形势下,高炉弥补事故损失难度巨大,因此,首秦高炉加大设备日常巡检维护力度,减少设备事故发生。

近两年首秦逐步深入“经料”生产,经济炉料带来高炉巨大变化,最明显变化为渣比变化,高炉渣比由两年前为330Kg/t左右,近两年最高时450Kg/t,目前410Kg/t左右,高炉渣比升高给炉外渣铁排放工作带来巨大压力,首秦通过逐步改善炮泥质量,提高炉前工操作水平等措施提高出铁质量。两年前炉前日铁次平均在12-13次,随着逐步改善,虽然渣量提高较多,但日铁次下降到11-12次,铁次降低减少炉前泥量消耗,并且在高渣比时候适当加大铁口钻头方法保证了渣铁排放干净。

(4)高炉长寿护炉与打产矛盾的把控。伴随首秦高炉的长期稳定顺行,产能的持续释放,首秦两座高炉在2014年3月份后先后出现炉门水温差升高,炉缸侧壁温差升高现象。炉门水温差及炉缸侧壁温差最高达到0.8℃,炉内必须采取加钛护炉措施。炉缸维护与高炉打产处于矛盾对立关系,加钛护炉必然导致产能降低,产能提高对护炉不利,为了能够在炉缸得到有效维护情况下不过多影响产能,首秦在炉缸温差升高时候采取过量加钛方法,使得铁水含钛短时间内得到较大提高,铁水中钛在0.2-0.25%水平,炉缸侧壁及炉门温差在上升趋势短时间内得到抑制,得到抑制后逐步下调铁水中含钛水平,使得炉缸侧壁及炉门温差有下降趋势为止,避免过度护炉影响炉缸活跃程度导致顺行破坏,首秦高炉铁水含钛0.1-0.15%处于维持炉缸侧壁温差及炉门温差稳定水平。在生产过程中密切监测温差及炉缸侧壁温度变化情况,有升高迹象及时提高铁水含钛量,温差及侧壁温度下降较快时及时降低铁水含钛,控制温差及侧壁温度避免出现陡升陡降现象出现,在不降低产能前提下达到炉门温差及侧壁温度小幅度回归正常目的。

4.3 首秦炼铁生产存在的困难

(1)伴随经料的深入,高炉入炉碱金属等有害元素逐步增加,2014年入碱金属最高增加到7.1kg/t,锌负荷最高到0.33kg/t。碱金属及锌在炉内破坏作用较大,破坏高炉顺行,加剧炉缸、炉墙侵蚀,不但破坏高炉顺行,同时影响高炉长寿。为了降低碱金属循环富集,烧结间断性停用高炉除尘灰减少碱金属循环富集,烧结配料上控制碱金属含量。高炉虽制定了定期排碱措施,但是由于经常因下道工序要求低硫铁水而无法进行排碱。有效控制碱金属入炉及排碱是首秦目前及以后需要面对的困难。

(2)经料条件下降低燃料消耗是首秦需要不断研究的课题。使用经济炉料能够降低原料成本,但同时必然导致冶炼成本的提高。如何在经济炉料条件下通过技术手段降低高炉燃料消耗、降低冶炼成本需要不断探索研究。

5 结语

高炉炼铁是连续性大型化生产模式,高炉生产指标效益好坏不能以一时指标的好坏来评价。在当今钢铁生产形势下,高炉炼铁要有长期的好指标才能创造好的效益,因此,保持高炉长期稳定对高炉产出高效益至关重要。把握影响高炉生产中的宏观因素,注意影响高炉的细节变化,高炉才能得到稳定顺行。首秦高炉近两年之所以能够保持长时间稳定,正是得益于生产管理的逐步精细化。