李晓东

(昆明钢铁股份有限公司新区炼铁厂)

摘 要: 昆钢新区2500m3高炉,30个风口、3个铁口,采用新型PW并罐式无料钟炉顶布料设备,于2012年6月26日送风投产。由于原料组织困难,退出使用进口矿,矿石品位不断下降,炉料中有害元素大幅度升高;高炉使用焦炭品种多,质量不稳定;高炉冷却系统的先天性设计缺陷等原因,高炉炉墙频繁的结厚和炉况失常现象,炉况波动,频繁出现悬料、崩料现象,处理难度大,产量大幅下降,焦比明显升高,各项技术经济指标恶化。通过采取一系列的调整措施,高炉炉况得到及时掌控,炉墙结厚得到有效处理,而且高炉摸索出了一套适合自身的避免结厚的措施。

关键词: 高炉炉墙;结厚;摸索;措施

1 概述

昆钢新区2500m3高炉于2012年6月26日建成投产。有效容积2500m3,高径比2.25,设有3个铁口,30个风口,设计一代炉龄15年,高炉利用系数2.2,年产铁185万吨。开炉生产初期入炉烧结矿中配加进口矿粉50%,以及使用南非优质块矿,综合入炉品位57.8%左右,由于昆钢地处祖国西南边陲,原料采购、组织比较困难,为了稳定生产、降低生产成本,昆钢被迫逐渐减少或退出进口矿粉,全部使用省内矿及少部分国内其他矿,入炉原料品位大幅度下降,到2013年5月份烧结矿就逐渐全部退出使用进口矿粉,综合入炉品位平均51%左右,最低只有50.5%。因省内矿含有害元素较多,高炉的冶炼条件发生了变化。从2013年至2014年底,炉身冷却壁从9段至14段,经常出现局部位置结厚,炉身冷却壁温度圆周分布不均匀情况,严重时导致炉况失常现象,给生产造成了较大损失。每次结厚的处理,都耗时耗力,经过一次次的总结经验,摸索出预防炉身粘结的措施。

2 炉墙粘结的原因

粘结的原因多种多样,昆钢2500m³高炉炉墙粘结的原因有原燃料质量差、生产系统不匹配、高炉冷却形式的缺陷等。

2.1 入炉原燃料问题

2.1.1 原料有害元素含量高

昆钢2500m³高炉全部使用省内矿及少部分国内其他矿。省内矿品位低,而低品位炉料中铅、锌和碱金属含量偏高,铅还原后易沉淀于高炉底部,渗入砖缝损坏炉衬,锌形成蒸汽后随煤气上升,与炉料中粉末相互作用极易造成高炉上部结厚。因高炉除尘灰在厂内精选后作为烧结配料使用,这样形成了有害元素在生产工艺内的循环富集。造成新区高炉炉况不稳定,炉身中上部易结厚。表1为昆钢2500m³高炉使用的原燃料碱金属负荷表。

表1 高炉使用原燃料的碱金属负荷表

2.1.2 烧结矿质量不稳定,入炉粉末多

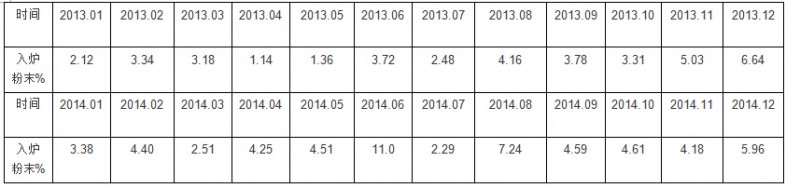

烧结生产不稳定,导致烧结矿质量波动大,烧结矿中FeO含量波动大,冶金性能差,烧结矿碱度频繁波动及入炉粉末高,容易出现粘结。表3为烧结矿FeO及入炉粉末情况表。

表2 高炉使用烧结矿情况

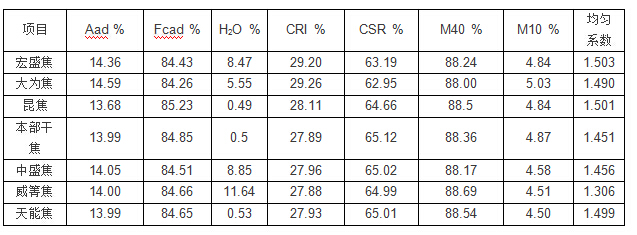

表3 高炉使用焦炭的指标分析表

在几次炉墙结厚的之前,焦炭热态指标都频繁出现问题。使高炉料柱和炉缸中心料柱透气透液性变差,炉身发生粘结,炉缸中心堆积。

2.2 生产系统不匹配

昆钢新区是但系统生产线,炼铁一座2500m3高炉生产,烧结300㎡烧结机一台,炼钢,120m³的转炉两座,5流大方坯生产线一条,7流小方坯生产线两条。但高炉生产能力与烧结、炼钢不匹配。首先,原料供应不足,上道工序烧结厂产能弱。烧结厂在现有原料条件下产能不够,最终的频繁提高烧结矿碱度,多吃酸性球团矿。其次,下道工序炼钢生产节奏跟不上炼铁,经常导致铁水罐积压严重,炼铁等罐出铁的情况,导致高炉憋风、慢风情况时有发生。高炉满负荷生产起来,烧结原料供应不足,炼钢生产节奏跟不上。因此,从2012年6月份开炉至今,高炉风口频繁进行调整,缩小进风风口直径,但上下道工序仍然不能够满足炼铁生产,最终只能采用长期堵2-3个风口作业,来协调整个生产系统。由于长时间堵风口作业,导致高炉炉缸进风不均匀,炉缸堆积,从而导致高炉炉墙结厚。表4是高炉投入生产以来风口面积和堵风口个数的统计表

表4 高炉投产至今的风口面积和堵风口个数统计表

2.3 冷却系统的问题

2.3.1 冷却设备设计结构与生产不符

冷却设备的寿命是决定高炉寿命的最关键因素,冷却设备型式选择是否恰当,结构是否合理是高炉能否长寿的重要前提条件。现代大高炉冷却设备有全冷却壁、冷却壁与冷却板相结合两种形式,全冷却壁型式由于具有冷却面积大、冷却均匀、维持炉型好、投资省、安装方便等诸多优点而得到了广泛应用,特别是随着砖壁合一、薄壁内衬技术、新型铸铁冷却壁及铜冷却壁技术以及软水密闭循环冷却技术的应用和发展,全冷却壁的冷却型式更加广泛地应用于现代大中型高炉。昆钢2500m³高炉炉底至炉喉共设置14段冷却壁。按照炉内纵向各区域不同的工作条件和热负荷大小,采用不同结构型式和不同材质的冷却壁。炉炉底采用管径φ108´14mm冷拔无缝钢管作为冷却设备,共57根,钢管间距254mm,平行排列布置在炉底封板之上。风口以下采用3段光面低铬铸铁冷却壁,每段按44块标准冷却壁设计。为加强铁口区域的冷却,在3个铁口区域下方各采用2块铸铜冷却壁,每块冷却壁水管为7进7出,水管直径均为φ80x6mm。铸铁冷却壁水管均为4进4出,竖直排列,水管直径均为φ76X6mm。第1段冷却壁高度2060mm,第2、3段冷却壁高度2700mm;铸铁冷却壁壁体厚160mm,铸铜冷却壁壁体厚120mm。风口区第4段采用光面球墨铸铁冷却壁,高度2700mm,共30块。本段冷却壁水管为5进5出或6进6出,水管直径均为φ76X6mm。冷却壁壁体厚400mm。炉腹1段(第5段)、炉腰1段(第6段)、炉身下部2段(第7、8段),均采用单层水冷4通道铜冷却壁,冷却壁热面设有燕尾槽,每段44块。第5段铜冷却壁高度2600mm,第6段铜冷却壁高度2000mm,第7、8段铜冷却壁高度2500mm。铜冷却壁厚度120mm。炉身中上部冷却设备共6段,冷却壁材质均为球墨铸铁。冷却壁内竖直管直径为φ76X6mm,蛇形管直径为φ70x6mm。第9、10段,为双层水冷镶砖铸铁冷却壁,冷却壁高度1840mm,冷却壁壁体厚度340mm,每段40块;第11、12、13段为单层水冷镶砖铸铁冷却壁,冷却壁高度2000mm,冷却壁壁体厚度235mm。第11、12段每段36块;第13段32块;第14段为倒扣式镶砖铸铁冷却壁,壁体内侧面为高炉内型,冷却壁高度2120mm,冷却壁壁体厚度240mm,每段32块。

按照理论设计,冷却设备布置较合理。但在实际生产中,不能满足昆钢2500m³高炉实际,生产炉体冷却强度调整手段比较单一,不能满足实际生产。调整冷却强度的手段有:1.调整冷却水量;2.调整冷却水水温。在实际生产中,当冷却强度过大时,只能依靠这两种手段调整。如果某一段位置出现冷却强度过大或结厚的时候,无论是减水还是调整冷却水水温哪一种方式,都将调整全炉水量或进水温度,而不能单独调整某一段或某一区域。所以当出现局部冷却强度过大或有结厚征兆的时候,冷却制度的调整就比较被动。

2.3.2 冬季容易发生炉墙结厚

从2013年开始,高炉在冬季容易发生炉墙结厚,冷却强度过大是重要原因之一。高炉是薄壁炉衬,冬天气温低时容易发生炉墙结厚。其次是因为炉型矮胖,横向尺寸大,炉身表面积大,加之冬季气温低,散热多。第三,冬季进水温度较低,实际冷却强度增大。

3 炉墙结厚的预防

3.1 加强原燃料的监控与管理

认真监控烧结矿情况,由于烧结矿品位低,粒度不均匀,高炉只能把好入炉原料关,控制好槽下烧结矿筛分,尽可能的减少入炉粉末。狠抓原燃料管理。(1)要求槽下人员每两小时观察汇报原料情况一次,主控室及时根据仓存原料情况调整用仓,坚决不允许出现低槽位拉料,并采取半槽以上卸料,降低烧结矿进仓落差,减少破碎。(2)加强与烧结厂信息沟通,当烧结矿生产出现异常情况,高炉及时采取措施,把原燃料质量波动对高炉的影响减少到最小。(3)因烧结能力满足不了高炉生产,高炉槽前分级筛未投入使用。为了减少入炉粉末,高炉经过一段时间的试验与摸索,最终将筛分配料速率控制在90-110kg/s左右。并进行在线跟踪,筛分速率超出范围,及时进行调整。(4)每周进行五次筛分取样分析,对入炉烧结矿、球团矿中<5 mm的粉末进行测定,如发现<5 mm的粉末比例超过2% ,则立即查找原因进行处理,严格控制入炉粉末。

“焦炭是高炉的命根”,在矿石品位不断下滑的同时,更应该抓好焦炭质量。昆钢新区一期由于没有焦化、没有铁路,采购的焦炭都为汽运焦,因此必须做好进厂前的质量检验工作。高炉就组成了专人的质量跟踪小组,对入厂焦炭质量进行跟踪及验收,每车焦炭都进行现场取样,对水分重、粒度较碎的焦炭进行单独堆放或退回,严格保证入厂焦炭的质量。在焦炭入炉使用过程中,严格监控入炉焦炭质量,发现质量波动大,及时进行调整,保证炉况的稳定与顺行。其次,对进厂外购焦做好质量跟踪。针对进厂焦分析滞后的情况,新进厂的焦炭待分析出来后在使用,如有问题,可分批减少用量搭配使用,避免造成炉缸堆积或不活。

3.2 精细化操作,树立稳定顺行为主,兼顾强化的思路

在日常操作中,精心、细化,勤观察、勤分析,稳定各种操作制度。避免炉温、碱度大幅度的波动,造成软熔带根部的波动。避免长时间慢风、低料线作业,维持合适的送风制度与装料制度。针对长期堵风口冶炼,高炉定期对所堵风口的位置进行更换,而且进入2015年开始尝试缩小风口、采用倾斜角度大的风口冶炼工作,争取早日实现全风口作业的目标。

3.3 加强设备管理

在设备管理方面,以预防设备事故为重点,加强设备巡视、点检,确保设备的正常运行,降低设备慢风率、休风率,为高炉持续强化提供了充分的设备保障。较低的设备慢风率、休风率,无疑有利于高炉的稳定。对重点设备,如开口机、泥炮等,实行专人检查、专人维护制度。避免因设备故障造成的低料线、慢风、休风。

3.4 加强炉前管理

由于入炉品位低、渣量大,一旦出铁不及时或渣铁排不净,造成炉内憋渣、憋铁,导致炉内气流变化,从而影响高炉的顺行。日常操作中,规范打泥量,控制铁口深度,禁止空撞铁口,维护好泥套,减少冒泥等措施维护铁口。矿石品位低,渣量大,严格按要求组织出铁,2.5小时放不吹铁口、出铁1个小时不见渣,根据情况及时组织平行出铁,封、开铁口时间间隔控制小于10分钟,正常情况下铁口不连放等等,加强对炉前出渣出铁的重视。

3.5 定期做好排碱工作

由于我们原料中含有的碱金属和有害元素偏高。避免大量的有害元素长期存在于炉内,应定期进行排碱工作。针对高炉原燃料条件变化以及炉渣性能二元碱度R2控制在1.15~1.20范围内;在碱度调整上,根据出炉渣碱度与上仓原料碱度分析相结合的方式进行调整,采用以生铁含硫量来定炉渣碱度,考虑炉渣碱度过高,不利于排碱工作,在保证生铁含硫在0.025%-0.030%范围内尽可能下调碱度。

3.6 冷却制度合理调整

根据冶炼强度及时调整冷却水量或水温差,休风期间及时调控水温。强化冷却体系管理,维持合理的操作炉型,不仅有利于高炉长寿,更有利于炉况的稳定顺行,只有好的顺行状态才能有利于进一步提高产量,降低消耗。随着高炉冶炼强度的提高,炉型结构会发生一定的变化,良好的操作炉型能够保护炉衬和冷却设备,如炉型不规整,高炉则难以稳定顺行,更难以强化。加强对冷却系统的检查和测量工作,对检查和测量结果及时做好记录、分析、调整,严格认真控制好进水温度。随着冶炼强度的不断提高,进水温度从开炉来的45~46℃调整到现在的39~40℃,通过认真观察冷却壁在线温度检测及补水曲线变化,控制全炉水温差在5~6℃,确保炉腹、炉腰、炉身下部及炉身中上部各段冷却需要,以利于形成合理操作炉型并使之保持稳定。

其次,进入寒冷季节时提前降低冷却强度,适当提高进水温。

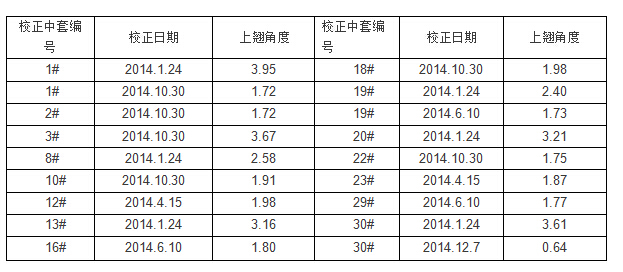

3.7 利用休风机会校正风口中套

由于使用的原燃料中碱金属、有害元素含量高,造成高炉炉体上涨,导致高炉个别风口不同程度的变形,变形后影响炉缸的工作,导致气流变化,最终影响高炉的稳定。高炉利用休风机会校正风口,尽可能保证风口工作的均匀性,有利于炉缸初始煤气分布的均匀性。表5为2014年校正中套情况表。

表5 2014年中套校正情况表

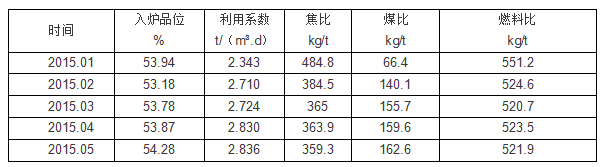

4 预防高炉结厚的效果

通过一段时间的摸索,采取一系列的预防措施工作,进入2015年,炉体9段-14段温度稳定正常,高炉炉墙结厚情况没有在发生过,高炉炉况稳定顺行,高炉各项经济技术指标完成较好。表6为2015年1-5月份主要经济技术指标。(其中1月份喷吹系统大修)

表6 2014年中套校正情况表

5 预防高炉结厚有待解决一些问题

昆钢新区2500m3高炉加强了炉墙结厚的预防工作,取得了较大的进步,减少了炉墙结厚的情况,但仍然需要解决好以下问题。

长期堵风口作业,不利于炉型维护,何时能调整、满足全风口作业,还需要摸索。

原燃料中有害元素多后,容易导致高炉炉体上涨,影响高炉炉缸工作及高炉长寿。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册,北京,冶金工业出版社,2003.

[2] 王筱留.钢铁冶金学(炼铁部分),冶金工业出版社,2005.

[3] 张寿荣, 于仲洁.高炉失常与事故处理,冶金工业出版社,2012.