白玮

(山钢股份莱芜分公司炼铁厂,山东莱芜271104)

摘要:山钢股份莱芜分公司炼铁厂对3 台105 m2烧结机进行了一系列技术改造,包括烧结熔剂破碎工艺优化,配料自动化控制系统改造,混合料温度提升,混合机筒体衬板及安装改造,烧结机漏风治理,单辊篦板保护帽改造等。改造后,烧结机作业率98.02%,烧结矿合格率98.19%,产量355.9 万t。

关键词:烧结机;技术改造;作业率;产量

1 前言

山钢股份莱芜分公司炼铁厂老区现有3 台105m2烧结机,经过历年的设备大修与改造及工艺优化改进,3 台烧结机满足了生产工艺的要求,提高了烧结矿的产量。近年来,随着钢铁产能的过剩,钢铁市场的持续低迷,及高炉对烧结矿的产量、质量的要求不断提高,炼铁厂进行了一系列的技术改造与创新,提高了设备作业率,降低了生产成本和能耗,提高了烧结矿产量和质量,取得了显著效果。

2 存在问题

2.1 烧结熔剂破碎工艺复杂

白云石块储存在原料场,用皮带机运送至熔剂料仓,再经锤式破碎机破碎、振动筛筛分,>3 mm 的筛上物返回锤式破碎机继续破碎,<3 mm 的筛下物运送至配料室参与配料。原系统共有30 条皮带机、3 个圆盘给料机、2 台锤式破碎机、3 台熔剂振动筛、8个中转料仓、2 台电除尘器等设备,导致加工费用增加,并且岗位扬尘、噪音污染严重。

2.2 配料系统自动化程度低

原有烧结配料系统始建于1991 年,后扩容改造为两期,为3×105 m2烧结机提供烧结配料。配料系统自动化控制程度低,多为手动操作,配料效率和配料精度不高,直接影响烧结配料的精度和烧结矿的质量。

2.3 混合机系统混匀效果差

原有提高混合料温度的方法为直接从混合机筒体内通入蒸汽,热交换利用系数低,蒸汽利用率只有20%~30%,并且蒸汽在冷凝过程中产生大量水分,影响混合料水分含量,造成烧结生产波动。混合机筒体衬板磨损严重,混匀效果差。原有混合机由于衬板材质不耐磨、衬板的尺寸、形状,安装方法、固定方式的不合理,筒体衬板磨损严重,在混合机运行过程中出现筒壁粘料,进料口甩料,混匀、制粒效果差,料层透气性差,导致烧结矿质量差,产量低。

2.4 烧结机系统漏风

烧结机的漏风制约着烧结生产能力的提高,造成生产成本上升,各种消耗升高。烧结机系统漏风表现为主抽风机到烧结风箱之间的漏风,烧结机本体部位的漏风。

2.5 单辊篦板保护帽易脱落

烧结机单辊篦板保护帽为单根布置,经常造成保护帽脱落,并且每次更换保护帽需将重达40 t 左右的轴辊系统及附属系统吊起,更换难度大,时间长。保护帽使用寿命短,3 个月左右就必须对保护帽进行调头更换,制约着烧结机的生产。

3 改造措施

3.1 烧结熔剂破碎工艺优化改造

针对原有烧结熔剂破碎工艺存在的缺陷,进行工艺优化改造。在原有4#转运站1#皮带机机尾位置新建一个汽车受料槽,用汽车运输白云石粉卸至受料槽,经拉式皮带机、斗式提升机、皮带机运输白云石粉到4#转运站1#皮带上,进入原有物料输送系统。

新建受料槽采用自卸车受料,有效容积18 m3,受料槽内壁贴尼龙衬板,受料槽安装2 台仓壁振动器。用拉式皮带给料机从料仓排料,送入斗式提升机。用斗式提升机提升物料至新皮带机。用皮带机将物料运输至4#转运站1#皮带机。电气系统新增功率32 kW,用8#低配室供电,增加变频器1 套。受料槽的扬尘和增加的落料点扬尘,由原有的30 m2电除尘器进行除尘。

备用料线改造。延长原有熔筛6#皮带机5 m,熔筛6#机头新建溜槽至2#转运站2#皮带。该料线作为备用料线,仅在斗提升机大修时备用,运行时间少,在打满熔剂圆盘3 个料仓的情况下可以保证烧结用料3 d 以上。

通过改造,每吨节约熔剂费用15 元,年节约电费120 多万元,经济效益显著,同时降低了岗位扬尘、噪音污染,改善了现场环境。

3.2 配料自动化控制改造

利用烧结机年修的机会分别对一期、二期配料自动化控制系统进行改造。将旧配料秤拆除,改造为高精度配料秤,新配料秤积算仪由4-20 mA 信号输出,信号参与PLC 控制,将原有PLC 系统升级改造,双期设立独立的PLC 系统,实现精确配料。改造现有电气控制系统,新增加2 面进线柜,34 面控制柜,34 台现场操作箱,更换现场设备的控制电缆、负荷电缆及电缆桥架等,所有电气设备参与PLC 系统控制。

项目改造后,实现了自动配料功能,配料精度由85%提高至98%,提高了烧结配料自动化控制系统的控制水平,提高了烧结矿质量。

3.3 混合机系统改造

3.3.1 混合料温度提升改造

将蒸汽加热混合料温度的方式改造为先加热清水,提高水温,然后将加热后的温水加入混合机筒体内,以此提高混合料的温度。

1)旧水浴除尘水池分离改造。充分利用现有的水浴除尘水池,将水浴除尘水池进行分离改造,分为两个水池,一部分仍作为水浴除尘水池,另一部分作为改造料温提升蓄水池。通过对循环水泵循环水量、管道平均流速、管道长度、循环水回入水池的时间等计算,将旧水浴除尘水池分离出65.7 m3作为新的料温提升蓄水池,满足料温提升用水量。

2)加热、供水系统的安装。将蒸汽管道引入蓄水池底部,增加分管,利用各分管散布的蒸汽开孔进行分散加热。同时在出水管道上设置蒸汽补温系统,保证水温大于80 ℃。在水池内部安装3 台污水泵(扬程30 m、流量25 m3/h),两用一备,将升温后的热水打往一次混合机内。在蒸汽管道上安装流量表,并将温度、压力在线显示等数据引入一混值班室内。

3)料温提升水池的补水。料温提升水池的补水采用冲洗管道循环补水,补水管道安装流量计和电动调节阀,便于流量调节。同时在蓄水池中安装水位报警系统。

通过改造,冬季蒸汽用量由16.5 t/h 降至10.36t/h,夏季蒸汽用量由8.5 t/h 降至5.6 t/h,降低了蒸汽消耗,节约了能源,经济效益显著。

3.3.2 混合机筒体衬板及安装改造

1)选用高耐磨的衬板。采用新型含油尼龙衬板代替原有的高分子聚乙烯衬板。新型衬板具有极高的耐磨性和较低的摩擦系数。

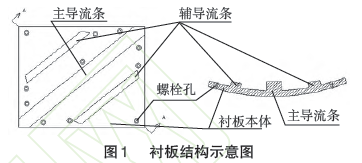

2)改造衬板的结构形式。原有的衬板为平板式、光面,易粘料。改造后的衬板设计有一个主导流条和两条辅导流条。主导流条为“一”字形,设置在衬板的对角线位置。辅导流条为“一”字形,设置在主导流条的两侧,对称分布。图1 为衬板结构示意图。

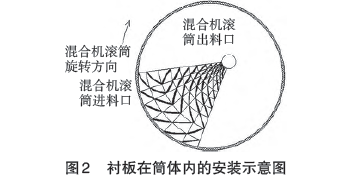

3)改造衬板的安装形式。在混合机筒体进料口位置的安装方法为沿圆周设置2 圈衬板,每圈衬板为9 块,共计18 块衬板。衬板安装方向为使导流条的方向与混合机筒体旋转的方向相同,保证进料口不粘料、不积压。筒体本体及出料口位置的安装方法为沿圆周设置衬板,直到布满整个筒体,共计9圈衬板,每圈衬板为9 块,共计81 块衬板。衬板安装方向使导流条的方向与混合机筒体旋转的方向相反,整个导流条在筒体内形成了多个螺旋线,延长了混合料在筒体内的混合时间,保证了混合物料的运行轨迹,提高了混合料制粒效果。图2 为衬板在筒体内的安装示意图。

4)改造衬板固定方式。由于原有的固定螺母只是沉埋到衬板中部,在生产过程中,当衬板磨损到只剩衬板固定螺母的一半时,螺母已磨完,衬板失去紧固力,从而脱落。将现有的螺母上设置带“n”的保护帽,在制作中制成一体结构。材质为不锈钢,大大提高了耐磨性能。

通过改造,延长筒体使用寿命1 a 以上,减少因更换衬板造成停机,影响烧结矿的产量。避免了筒壁粘料和进料口甩料,提高了混匀效果和制粒效果,提高了料层透气性和烧结矿质量。

3.4 烧结机漏风治理

近年来,针对烧结机漏风率不断进行攻关改造。通过烧结机头、机尾密封,滑道密封、润滑,台车本体、栏板,风路系统,大烟道,主降尘管道,风箱弯管等部位漏风率的治理,大大降低了烧结机漏风率。主要介绍两项专利技术。

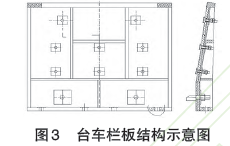

1)对烧结机台车栏板进行改造,由分体式结构改造为双层护角一体式结构。改造后烧结机台车栏板为一个整体,在台车栏板上部安装双层护角进行保护,在台车栏板本体内部安装耐磨导热衬板。台车栏板本体材质为碳素结构钢Q235,本体外部焊接立筋,栏板本体上部内外两侧焊接双层护角,护角为耐磨钢板,尺寸为200×50×12,材质为16M钢。耐磨导热衬板通过螺栓固定在台车栏板本体内侧,耐磨导热衬板材质为球墨铸铁,形状为长条形,分体式,平行于台车栏板安装。

通过改造,解决了台车栏板易开裂,使用寿命低、更换频繁的缺陷,减少了烧结机的漏风率,降低了烧结机电耗。图3 为台车栏板结构示意图。

2)大烟道卸灰阀改造为复式电动双层卸灰阀。双层卸灰阀包括手(电)动插板阀、上卸灰阀、下卸灰阀、中间灰箱和驱动装置。上下卸灰阀通过中间灰箱上下配置,驱动装置分别控制上下卸灰阀之一打开或关闭。卸灰阀工作时,首先在下卸灰阀关闭的状态下开启上卸灰阀,将灰尘卸到中间灰箱中,然后关闭上卸灰阀并打开下卸灰阀,再将中间灰箱中的灰尘卸出。在此过程中,始终有一卸灰阀处于关闭状态,保证了系统的气密性,使其负压状态不受影响,从而为在线卸灰提供了保障。

通过改造,解决了由于阀芯粘料导致的密封不严、漏风现象的发生,大大降低了系统的漏风率。

3.5 单辊篦板保护帽改造为双联保护帽

对单辊篦板保护帽进行改造,改造为双联保护帽。双联保护帽包括凸起部分和凹槽部分,凸起部分由两根平行保护帽组成,两根平行保护帽的一端通过连接桥相连接,另一端设置凸起;凹槽部分也由两根平行保护帽组成,两根平行保护帽的一端也通过连接桥相连接,另一端设置与凸起相匹配的凹槽;将凸起部分与凹槽部分固定在一起。平行保护帽的长度为1 260 mm。

通过改造,双联保护帽使用寿命延长1 a 以上,减少了检修次数和设备维修费用。

4 结语

近年来,通过对烧结机系统进行的多项技术改造与创新,提高了烧结机的作业率,烧结矿的技术性能指标得到提升,提高了烧结矿的产量和质量。2014 年烧结机作业率达到98.02%,烧结矿的合格率达到98.19%,烧结矿品位53.05%,筛分指数4.3%,转鼓指数76.46%,固体燃耗54.64 kg/t,综合电耗51.07 kW·h/t,烧结矿产量达到了355.9 万t。