胡 兵, 黄柱成, 姜 涛, 张元波

(中南大学资源加工与生物工程学院, 湖南长沙410083)

摘 要:采用镜铁矿作为铁原料, 通过改变天然气流量和氧气过剩系数以及氧气和空气的配比, 在实验室进行了一系列点火烧结试验研究, 重点考查富氧对烧结点火的影响。研究表明, 富氧烧结点火能够降低烧结点火能耗和减少CO2 的排放量, 同时点火温度上升, 烧结料层表面固体燃料的利用率提高, 并可获得良好的烧结矿产量、质量指标。当天然气流量为2 m3 · h -1 , 点火时间为1.5 min, 助燃风为50 %氧气+50%空气(体积分数), 氧气过剩系数为1.9 的情况下, 烧结点火能耗为30.32MJ · m-2 , 点火烟气中氧的体积分数为14.28 %, 所获得的烧结矿成品率和转鼓强度分别为72.32 %和65.30%。与助燃风为空气, 其它条件不变的情况比较, 烟气中氧的体积分数提高了5.17%, 烧结矿成品率和转鼓强度分别提高了10.59 %和1.97 %。

关键词:烧结;富氧点火;氧气过剩系数;点火强度

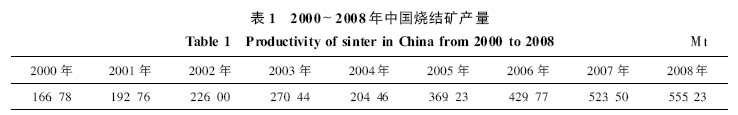

烧结矿作为中国高炉炼铁的主要入炉含铁原料, 随着钢铁工业的迅猛发展, 最近几年烧结矿产量也一路飙升(表1)[ 1] 。按照烧结工序能耗为每吨烧结矿60 kg 标煤计算, 2007 年烧结总能耗就超过3 千万t 标煤, 而烧结点火能耗占整个烧结能耗的5 %~ 10 %, 如果能够在烧结点火方面进一步降低能耗, 不仅能为国家节约更多的资源和适应日趋激烈的原料市场竞争, 同时也符合国家的低碳经济和环境保护战略要求[ 2-3] 。

点火的目的是为固体燃料的强烈燃烧和把表层烧结料加热至烧结过程所需的温度创造条件[ 3] 。烧结厂一般采用煤气进行点火, 采用空气作为助燃风, 使得点火烟气中氮气、二氧化碳浓度很高, 而氧气含量很低, 以致于表层的焦粉颗粒得不到充分的燃烧,既浪费燃料, 又很难获得表层物料得以烧结的热量,使得上部很厚一层为生料, 降低了烧结矿的成品率[ 4-5]

采用富氧进行点火, 可以提高烟气中的氧气含量, 降低了燃料的着火温度, 可以充分利用表层的固体燃料, 提高烧结生产率的同时降低了燃耗[ 4-6] 。梅钢、长钢等钢铁公司通过生产实践证明, 富氧烧结点火能够解决高炉煤气燃烧不充分, 点火温度低的问题, 而且能够提高烧结矿的产量与质量, 同时降低点火能耗和烟气排放量[ 7-10] 。为了考查氧气对烧结点火的影响, 笔者在实验室的烧结杯中进行了一系列的试验研究, 通过改变助燃风中氧气的过剩系数和在助燃风中配入一定量的氧气来提高烟气中的氧气含量, 从而达到富氧烧结点火的目的。

1 原料性能及研究方法

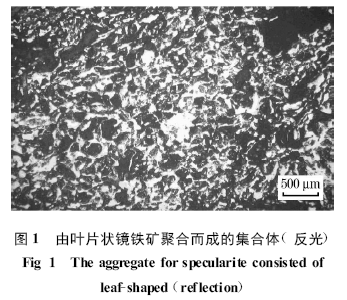

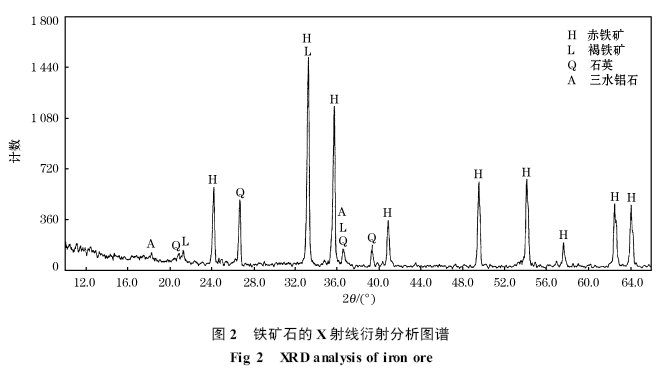

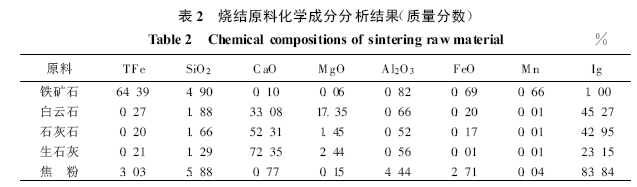

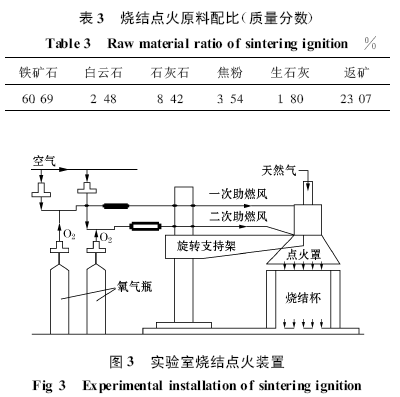

显微结构观察(图1)和X 射线衍射(图2)分析结果表明, 本次试验采用的铁矿石是一种镜铁矿, 其主要物质组成(质量分数, %)为镜铁矿65.9 , 半假象、假象赤铁矿21.3 。烧结原料的化学成分分析结果见表2 , 原料配比见表3 。

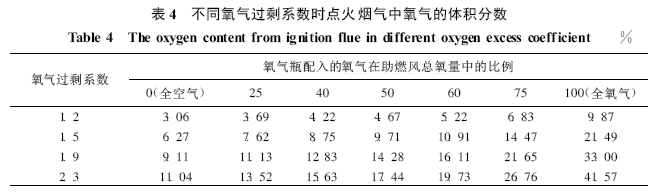

实验室烧结点火装置如图3 所示。为了实现富氧点火, 对烧结点火装置进行了一些改动, 在点火罩口放蜂窝陶瓷, 并用网板固定, 使得点火温度更加稳定、点火气流更加均匀;其次在一次助燃风和二次助燃风管道接三通管, 增加氧气入口。

2 试验方法

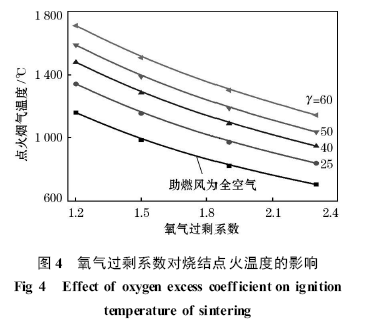

试验采用天然气作为点火的燃料, 空气或者空气和氧气的混合气体作为助燃风。为了得到高的燃烧温度, 氧气过剩系数要大于1.0 , 以保证完全燃烧,但应该尽可能减小氧气过剩系数。从表4 可以看出, 要想增大烟气中氧气的含量又不让氧气过剩系数太高, 唯一的办法是在空气中配入一定量的氧气。换言之, 为提高燃烧温度, 增加烟气中氧气的含量,又能减小氧气过剩系数, 采用富氧进行点火是有效而唯一的选择。

2.1 富氧点火对燃烧温度的影响

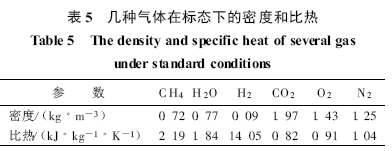

为了考查富氧点火对燃烧温度的影响, 根据质量和能量守恒定律以及燃烧过程物质的物理化学变化, 在试验条件的基础上进行了理论计算。其中天然气的主要成分(体积分数, %)为:CH4 97.04 、C6H60.71 、CO2 1.28 、H2 0.97 , 天然气的发热值为35 480 kJ ·m -3 , 各种气体成分的密度以及烟气中各种成分的比热如表5 所示。通过计算得到在不同氧气过剩系数α和氧气瓶配入的氧气占助燃风中总氧的体积分数(用γ表示)改变的情况下, 点火烟气温度的变化情况见图4 。

从图4 可以看出, 随着氧气过剩系数的提高, 点火烟气的温度是逐渐降低的, 同时可以看出, 在氧气过剩系数不变的情况下, 增加助燃风中氧气的配比,可以提升烧结点火的温度。在空气作为助燃风进行烧结点火的时候, 一般要求烟气温度为(1 100 ±50)℃, 但从图4 可以查出, 此时氧气过剩系数小于1.3 , 尽管在较低的氧气过剩系数下达到了点火的温度, 然而从表4 可以看到, 这时候烟气中氧气的体积分数小于4.27 %, 使得表层的固体燃料不能得到充分燃烧。如果把γ提高到50 %, 氧气过剩系数为1.9 , 烧结点火的温度可以达到1 186 ℃, 同时烟气中的氧气的体积分数提高到14.28 %, 可以实现高温富氧烧结点火目标。

2.2 富氧点火对烟气排放量的影响

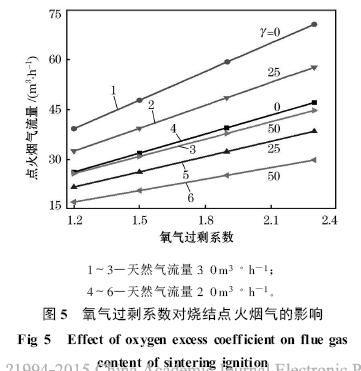

在上述烧结点火的试验条件下, 为了考查富氧点火对烟气排放量的影响, 同样通过理论计算加以说明, 计算的结果如图5 所示。从图5 可以看出, 随着氧气过剩系数的提高, 点火所排放的烟气是逐渐增加的, 但如果在助燃风中增加氧气的配比, 则可以明显减少烟气排放量。

同时可以看出, 在烧结点火可行的条件下, 适当降低天然气流量, 不但可以降低点火能耗, 而且烟气排放量降低的幅度很大。当天然气流量为3m3 ·h-1时, 氧气过剩系数为1.2 , 助燃风全为空气的情况下,烟气中的氧气的体积分数仅为3.06 %, 烟气排放量为39.15m3 ·h

-1 ;如果把γ提高到50 %, 天然气流量为2m3 ·h-1 , 氧气过剩系数为1.9 , 烟气中的氧气的体积分数提高到14.28 %, 烟气排放量只有25.14m3 ·h -1 。

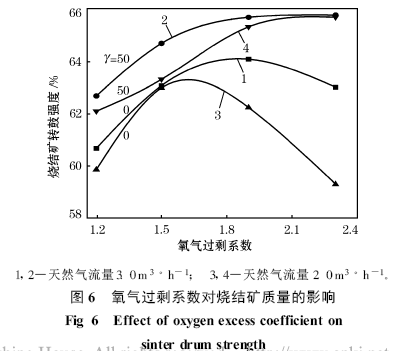

2.3 富氧点火对烧结矿质量的影响

为了验证富氧点火对烧结矿质量的影响, 通过试验进行了比较说明, 对应的试验结果如图6 所示。其试验条件为:天然气流量分别为3 m3 · h -1 和2m3 ·h-1 , 点火时间1.5min , 点火负压3 kPa , 烧结负压10 kPa , 改变氧气过剩系数以及γ值。

从图6 可以看出, 随着氧气过剩系数增大, 在助燃风全为空气的情况下, 烧结转鼓强度呈先升后降趋势, 天然气流量越大越有助于转鼓强度的提高;同时可以看出, 当γ提高到50 %时, 烧结转鼓强度提升幅度很大, 而且随着氧气过剩系数的提高而增大。显然, 在助燃风中配入一定量的氧气, 可以明显提高烧结矿的质量, 但要得到满意的烧结矿质量, 在γ值提高的同时, 增大助燃风的氧气过剩系数, 并且可以适当降低点火燃料的用量。在天然气流量为3m3 · h-1 , 空气作为助燃风, α为1.9 时, 烧结矿转鼓强度为64.07 %;当γ值提高到50 %, 天然气流量降低到2m3 ·h -1 , α为1.9 时, 可以获得65.30 %的转鼓强度。

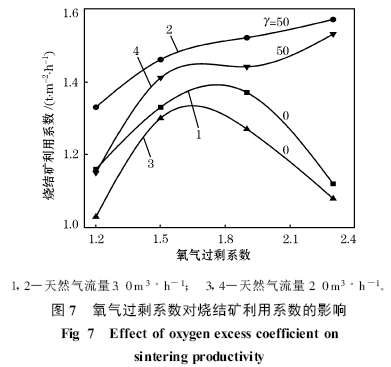

2.4 富氧点火对烧结生产率的影响

烧结生产率主要表现在垂直烧结速度和烧结矿的成品率方面, 为了考查富氧点火对烧结生产率的影响, 试验通过改变氧气过剩系数以及γ值, 提高烟气中氧气的含量, 最后通过烧结利用系数的变化情况来加以说明, 试验结果如图7 所示。

从图7 可以看出, 在空气作为助燃风时, 随着氧气过剩系数的增大, 烟气中的氧气含量有所提高, 适当提高氧气过剩系数可以提高烧结矿的利用系数,但进一步提高氧气过剩系数, 使点火的温度降低, 同时烟气总量增加造成废气携带的热量也增加, 以致于烧结矿的利用系数出现先升后降的趋势。然而把γ提高到50 %, 烧结矿的利用系数则随着氧气过剩系数的增大而得到提高, 只是上升的幅度越来越小。从图7 可以看出, 助燃风中配入一定量的氧气, 是非常有必要的, 但γ值在50 %以下可有明显效果, 再提高富氧程度, 效果便越来越不明显。同时可以看出,在助燃风中配入一定量的氧气后, 在较低的燃料用量下就能正常进行点火, 而且与空气作为助燃风的情况相比, 烧结矿的生产率得到明显提高。在天然气流量为3m3 · h-1 , 空气作为助燃风, α为1.9 时,烧结矿的利用系数为1.37 t · m-2 · h-1 ;当γ值提高到50 %, 天然气流量降低到2m3 · h-1 , α为1.9时, 烧结矿的利用系数提高到1.44 t ·m-2 · h -1 。

3 结论

采用富氧进行烧结点火, 可以减少废气的排放,提高烟气中氧气的含量使得表层固体燃料充分燃烧, 改变烟气中的气体组成使得点火温度提高, 并且在降低能耗、减少废气排放的基础上获得满意的烧结矿产量、质量指标。

富氧烧结点火试验理论计算表明, 采用空气作为助燃风进行点火时, 天然气流量为3m3 · h-1 , 要达到(1100 ±50)℃的点火温度, 要求α<1.3 , 当α为1.2 时, 烟气中的氧的体积分数仅为3.06 %, 造成表层固体燃料燃烧不充分, 此时烟气排放量为39.15m3 ·h -1 ;然而把γ提高到50 %, 天然气流量为2m3 · h-1 , α为1.9 , 烧结点火的温度可以达到1186 ℃, 同时烟气中氧的体积分数提高到14.28 %,烟气排放量降低到25.14m3 · h -1 。所以说, 在富氧点火时, 不仅可以降低燃料的用量, 同时可以提高点火的温度, 并且有利于表层固定燃料的燃烧。

富氧烧结点火试验研究表明, 在空气作为助燃风进行烧结点火时, 要获得优良的烧结矿产量、质量指标, 需要较大的天然气流量, 并且α值也随之提高。在天然气流量为3m3 · h

-1 , 空气作为助燃风, α为1.9 时, 烧结矿转鼓强度为64.07 %, 利用系数为1.37 t ·m -2 ·h -1 ;当γ值提高到50 %, 天然气流量降低到2m3 ·h -1 , α为1.9 时, 可以获得65.30 %的转鼓强度和1.44 t ·m-2 ·h-1的利用系数。

参考文献:

[ 1] ZH ANG Sh ou-rong , YIN H an .The Trends of Ironmaking Indust ry and Challenges t o C hinese Blast Fu rnace Ironmaking inthe 21st Century [ C] ∥Th e 5th In ternational Congress on theS cience and Technology of Ironmaking .Shanghai:2009 .

[ 2] 傅菊英, 姜涛, 朱德庆.烧结球团学[ M] .长沙:中南工业大学出版社, 1996 .

[ 3] 王宏斌, 张咏梅.降低烧结工序能耗的措施[ J] .钢铁, 1999 ,1(1):1 .

[ 4] 周兴德, 袁文彬, 李上峙, 等译.铁矿石烧结点火过程[ M] .北京:冶金工业部烧结球团和炼铁情报网, 1985 .

[ 5] 黄柱成, 罗勇, 彭虎, 等.铁矿石微波热风烧结点火研究[ J] .材料导报, 2007 , 21(11):301 .

[ 6] 黄亚蕾, 黄柱成, 毛晓明, 等.铁矿石微波热风烧结点火研究[ J] .矿冶工程, 2008 , 28(10):64 .

[ 7] 黄亚蕾.微波热风烧结点火技术及机理研究[ D] .长沙:中南大学, 2008 .

[ 8] 李步星, 崔建伟.烧结富氧点火自动控制的实现与应用[ J] .山西冶金, 2003 , 3(3):13 .

[ 9] 沈小峰.梅钢富氧烧结技术的研究与应用[ J] .实用科技, 2009(30):238 .

[ 10] 陈树义, 章丽玲.燃料燃烧及燃烧装置[ M] .北京:冶金工业出版社, 1985 .