谢运强 孙继兴 刘武扬 舒良良 刘玉喜

(烧结厂)

摘要:总结对2 号360 m2 烧结机混配料系统、烧结系统实施的设备改造、工艺优化及其效果。

关键词:烧结机;设备;工艺

1 问题的提出

柳钢烧结厂2 号360 m2 烧结机投产于2008-01,由于投产周期长且长期满负荷、高效运行,设备运行状态已满足不了现有的生产模式,其存在的主要问题: (1) 一次、二次混合机圆筒制粒效果不佳。其主要原因是:圆筒衬板及提升条磨损严重,起不到扬料的效果;加水方式为一段加水且采用的是一次混合圆筒集中添加转炉污泥水,加水不匀;配料料仓悬料下料不稳定,下料时大时小易造成水分波动大。(2) 混合料料温波动大且监测手段少,水分控制不稳定。其主要原因是:各配料仓特别是中和矿仓易悬料,下料波动大;熔剂质量波动大特别是料温不稳定且无可靠的监控手段;返矿不能均衡使用,且温度波动较大;加水方式为一段加水且为一次混合圆筒集中添加污泥水。(3) 烧结机混合料矿槽(泥辊矿槽) 容易结料、悬料,每个月达2~3 次,且混合料矿槽结料、悬料处理难度大,严重影响烧结生产顺行。其主要原因有:烧结混合料水分波动大;原料过细、高碱度烧结,致使物料粘性大;泥辊矿槽内贴耐磨板掉落易粘料;泥辊矿槽振动器不够,达不到振动效果。(4) 烧结机系统漏风严重,无法采用厚料层操作模式。其主要原因是:烧结机台车挡板、隔热垫、炉条烧损严重致使漏风大;烧结机风箱、导气管、大烟道长期磨损漏点多漏风大;烧结机头、尾密封板磨损严重;烧结机滑道磨损严重。(5) 烧结机料面布料效果差,料面不平易出现压料、拉沟起齿现象。其主要原因是:烧结机平料板使用不久后变形无法升降达不到平料的效果;泥辊离合门磨损变形后下料不均;高温环境下7 辊电机较为容易损坏,达不到均匀布料的效果;水分波动较大。(6) 环冷机跑偏严重,部分台车在高温段整体往外环跑偏,致使环冷机掉轮、打滑现象频繁且容易刮烂环冷机密封胶板,严重影响了环冷机的作业率及冷却性。其主要原因是:环冷机前期设计时未考虑余热发电影响,在高温段台车膨胀量大;环冷机台车使用周期长且长期经过热胀冷缩,各构件磨损变形严重;环冷机自动纠偏摆架长期失效。(7) 环冷机保温罩变形,密封系统密封性差,冷却效果差。其主要原因是:环冷机保温罩内部耐磨材料采用的是轻质材料,耐磨耐冲刷性不好;环冷机保温罩外部钢板太薄、内部支撑强度不够易受热变形;单块保温罩之间所预留膨胀量不够;保温罩上部拉紧装置强度不够易受热变形,保温罩外部无支撑,承重量不够致使保温罩整体变形下沉;环冷机动静密封板由于环冷机跑偏得不到消除,更换不久后就整体被刮烂,密封效果差。

为了进一步发掘2 号360 m2 烧结机的潜能,烧结厂决定实施大修改造,本文进行总结。

2 大修与优化改造内容

2.1 混配料系统

(1) 针对一次、二混制粒效果不佳的问题,整体更换一、二混圆筒衬板及提升条,优化加水方式。将原来磨损的衬板及提升条整体更换为耐磨橡胶衬板及提升条,且对衬板及提升条的关键参数及形式进行了统一优化;优化加水方式,改一段加水为二段加水,一混以加污泥水为主(占80%),二混以加清水为主(占20%),同时改一混集中加水为分段加水。通过改造,烧结透气性明显改善,烧结料层由原来的600 mm 提高至700 mm 左右。

(2) 针对料温波动大及水分控制不稳定的问题,改造配料系统,提高混合料的稳定性。补齐料仓缺失的铸石板,并将料仓下料口由原来的600 mm 收小至500 mm,保证了下料的顺畅及稳定;在熔剂仓及返矿拉出式皮带处增设料温监测系统,整合原来的混合料料温监测系统,找到水分与料温的关系,提前预判、提前调整;在返矿拉出式皮带处增设自动洒水装置,以稳定返矿料温;优化加水方式:改一段加水为二段加水,一混以加污泥水为主(占80%),二混以加清水为主(占20%),同时,在混-3皮带头部加装应急自动加水装置,以稳定水分。

2.2 烧结系统

(1) 针对混合料矿槽悬料、堵料的问题,对混合料矿槽进行优化改造。开发应用疏堵装置,在混合料矿槽内部增设2 套液压疏堵装置,并开发应用远程自动监测集中控制系统,对结料进行自动疏理;补齐泥辊矿槽内部原掉落的耐磨板,保证下料的顺畅。改造后,基本上杜绝了混合料矿槽悬料、堵料的问题,很好地保证了烧结生产稳定、高效。

(2) 针对烧结机系统漏风严重的问题,对烧结机系统漏风进行全方位的优化改造。将烧结机台车更换为已进行全面、系统维修的原3号360 m2 烧结机的台车(栏板高度为750 mm);对风箱及导气管进行了全方位的堵漏,在所有风箱内侧贴耐磨钢板并在风箱直段、天方地圆及导气管处进行外包箱体;补齐大烟道内侧缺失的耐磨保温材料,并对所有漏风点进行堵漏;将烧结机头、尾密封板整体更换为新型弹簧式密封板;对烧结机滑道进行整体更换调校。大修后,烧结漏风率明显降低,烧结负压由原来的10.1 kPa 提高至15.0 kPa 左右,同等原料结构下焦煤粉配比由原来的4.80%降低至4.10%左右,取得了很好的效果。

(3) 针对烧结布料效果差,料面不平易出现压料、拉沟起齿现象的问题进行了改造。将原固定式平料板改造为悬挂式整体平料板,可根据料层高低自动平料,避免了因料层太高而出现的压料恶化烧结透气性,以及因料层低而出现的料面拉沟起齿现象;整体更换原磨损的七辊布料器并调整合适的辊间距;整体更换原损坏的泥辊离合门。改造后基本上杜绝了料面起齿、拉沟、压料的现象。

(4) 针对大修前环冷机跑偏的问题,多措施、系统性地对环冷机进行纠偏。整体加固环冷机台车大梁;整体更换、调校环冷机卸料区曲轨;调校内环部分侧挡轮,保证其与环冷机之间的间隙在合理的范围内;恢复环冷机自动纠偏摆架使其具备自动纠偏功能;全面、系统地更换磨损的台车三角定位块,使其能较为精准的定位;对跑偏特别严重的2 块台车进行了整体更换;对单辊下环冷机漏斗及平料装置进行优化改造,保证了环冷机整个料面的平整,使整个环冷机受力较为均匀。通过系统性纠偏后,环冷机跑偏问题有了较大的好转。

(5) 针对环冷机密封系统密封性差的问题,完善环冷机密封系统,改善烧结矿冷却效果,提高发电量。整体更换环冷机一段保温罩,采用单块拼接,加强内部耐火材料耐磨强度,采用小波形钢筋锚固,加强上部拉紧装置,加固内部支撑及增设两侧牛腿支撑;更换台车栏板与保温罩之间的密封钢片;整体更换环冷机动、静密封胶板,并将外环动密封整体往内收30 mm,以解决环冷机跑偏外环密封胶板易刮烂的问题;整体更换台车三角密封;优化工艺,强化管理,摸索余热发电与烧结生产的最佳平衡点,找准各控制参数:余热发电生产时适当降低环冷机与烧结机速比,使环冷机有适宜的料层,以达到增强蓄热能力的同时保证环冷机料面的均匀性,从而改善冷却效果;在余热发电循环风机前增设吸冷阀,将余热回环冷机导气管低温热风温度控制在80 ℃以下,合理调节5 台鼓风机风门开口度;在环冷机卸料区前部、板式给矿机处增设自动洒水装置等。通过大修改造后环冷机冷却效果明显改善,余热发电量明显提高,烧结矿物理性能明显提高,基本杜绝了环冷机机上打水的现象,环冷机排矿温度由原来的120 ℃降低至60 ℃左右。

3 结语

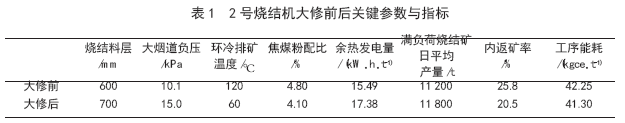

通过大修改造,2 号360 m2 烧结机后设备问题基本得到解决,工艺得以进一步的优化,生产适应性、稳定性得到了很大地提高,烧结矿产、质量明显提高,消耗明显降低,余热发电量明显提高(见表1)。但仍存在不足之处:

(1) 环冷机跑偏虽得到了初步遏制,但还未彻底地解决,考虑到其前期设计缺陷及老化严重等因素,建议在下一次大修改造期间对环冷机台车进行整体更换。(2) 烧结机头、尾部风箱还存在一定的漏风,待下次检修需进一步优化完善。